无机填料分散技术在覆铜板制造中的应用

黄超勇(陕西生益科技有限公司, 陕西 咸阳 712000)

无机填料分散技术在覆铜板制造中的应用

黄超勇

(陕西生益科技有限公司, 陕西 咸阳 712000)

文章通过介绍复合材料中无机填料的分散,填料表面处理,分散设备技术应用等内容,阐述了填料分散技术在覆铜板制造的应用。

无机填料分散技术;填料表面改性;填料分散设备

1 前言

在电子技术日新月异的变化潮流下,无机填料作为功能填料对覆铜板耐热性,降低吸水性、绿色阻燃、板材的物化性能、耐漏电、降低板材的热膨胀系数等方面的改善以及降低制造成本的优势越来越受到关注和广泛使用。但随着填料填充量的增加,使覆铜板制造的难度加大,如主要表现为胶液粘度变大、沉降、填料团聚、分散不均匀等问题,影响板材的性能和使用,解决填料在相关胶液中的的润湿、分散性问题就成了相关领域的重要突破点。现介绍在覆铜板制造中主要的几种填料分散技术:(1)填料的粒径的选择;(2)填料的表面改性;(3)填料浆料的应用;(4)填料分散设备系统。

2 填料粒径的选择

覆铜板的机械强度和其他综合性能与其无机填料的种类、添加量、粒径、粒径分布等,有很大关系。研究表明填料自身的粒度以及粒径分布,是影响填充效果和板材综合性能的一个重要因素。选择合适的填料粒径及粒径分布是非常重要的环节之一。主要有以下两点考虑。

2.1 填料粒径对混胶、浸胶的影响

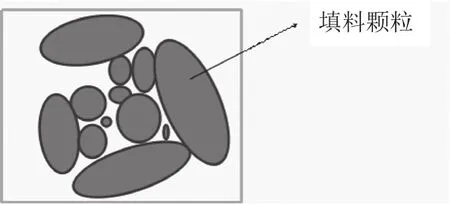

实际上,填料的粒径大小是不等的。对填料颗粒的要求有两项:一是平均粒度,二是颗粒度分布。如果粒径较大将使其胶液在混胶,上胶过程中易产生沉降,上胶时对玻纤的浸渍性变差。由于玻纤布、玻纤纸的毛细作用,填料在玻纤布、玻纤纸中的分布也会不均匀,进而使填料颗粒在半固化片中的分布不均匀,使局部树脂与填料比例不一致,影响板材的平整度和收缩均匀性以及产品表观质量。粒径小则有利于填充体系的结合,可以改善板材的通孔性,耐热性,热膨胀以及吸水性。但在混胶,上胶工艺中易结团,不易分散,同时会使胶液粘度增大,使其浸透性变差,影响板材的内在性能和表观质量。另外填料粒径尺寸分布较宽时,有利于胶液体系内填料粒子的密堆排列,形成较小的颗粒可以嵌入中等大小的颗粒的间隙中,而中等大小的颗粒又能同样的嵌入较大的颗粒的间隙之中,从而可使填料形成比较紧密的堆积结构,使大小颗粒之间形成滚球效应,有效的增加胶液的流动性,降低了胶液粘度(图1)。

图1 填料紧密排列图

研究表明:填料的颗粒大小与吸油值有一定关系,粒径较大,如平均颗粒为8µm填料的总表面较少,吸油值较低,易被树脂液体所浸润,因此可以有很高的填料投入量,如碳酸钙,二氧化硅,和粗的滑石粉等。较细的填料,如平均颗粒为5 μm或更小的填料有比表面积大、吸油值高,致使给定填料量的树脂系统的粘度增大,填料加入量必然少,否则,会消耗数倍的相关树脂和溶剂,增加很高的成本,如高岭土,细滑石粉。填料粒子在树脂体系的润湿、分散性与填料粒子的粒径,形状结构,比表面积等因素有关[1]。经过多年实践和研究表明填料的选择应把握以下原则:(1)选择以基体树脂折光率相近的填料。(2)选择与树脂密度相近的填料。(3)选择适合的粒径分布和平均粒径。(4)选择吸油值相对低的填料。一般选择相对密度接近小,吸油值低,颗粒尺寸分布较宽1 μm ~ 20 μm平均粒径约为5 μm的填料。

2.2 纳米技术在填料中的应用

近年来,人们开始探索利用纳米无机填料来改善覆铜板材料的力学和电学等性能。纳米级填料与传统填料相比,因其比表面积大,而具有更多的优越性。因纳米填料尺寸更接近聚合物基质大分子的尺寸,因此纳米填料作为增强剂和增韧剂,其表现就大为不同。在聚合物中加人无机纳米填料,诸如碳纳米管、硅珠、纳米蒙脱土等,可使聚合物的力学、介电、光学等性能得到很大程度的提高[2]。纳米填料颗粒直径一般在20 nm ~ 100 nm之间。纳米级无机填料在复合基材料中有很好的增韧、增强作用。其增韧的机制是:①在变形中,纳米粒子的存在产生应力集中效应,引发粒子周围的树脂基体屈服(空化、银纹、剪切带)这种基体的屈服将吸收大量变形功,产生增韧作用。②刚性纳米粒子的存在能阻碍裂纹的扩展或钝化,终止裂纹。③由于纳米粒子的比表面积大,表面能高,纳米粒子与高分子链发生物理或化学结合的机会越多,因而与基体接触面积增大,材料受冲击时,吸收更多的冲击能。近几年很多学者已将纳米填料运用于覆铜板材料中得到了很好效果[13]。

3 填料表面改性

固体颗粒分散过程主要:掺合,浸湿,团聚体的解体和分散颗粒的凝聚四个阶段。分散过程主要受颗粒与溶剂的浸湿作用和介质中颗粒之间的互相作用影响,特别是超细颗粒被浸润后以两种形式存在:形成团聚体或分散形成悬乳液。DLVO分散理论表明促进微细粒子的分散可通过三种方式实现:(1)增大颗粒表面电位,提高颗粒间静电排斥作用;(2)通过添加高分子分散剂在颗粒表面形成吸附层,产生并强化位阻效应;(3)增强颗粒表面对分散介质的浸湿性,提高界面结构比,加大溶剂化膜的强度和厚度,增强溶剂化排斥作用。

填料的表面改性就是指用物理或化学方法对填料粒子表面进行处理,改变粒子表面的物化性质和赋予与其他物质相结合的各种官能团[4]。目的是:一方面降低粒子的表面能和与有机相的亲和力,改善填料在胶液体系的浸湿性和分散性和胶液体系的流动性,另一方面可以增强粒子与聚合物基体的相容性,使填料粒子在聚合物基体中均匀分散(图2)。

图2 填料表面处理效果图

3.1 分散剂对填料表面物理吸附改性

分散剂功能主要是对填料粒子的表面物理吸附改性,其分散剂的机理:(1)吸附于固体颗粒的表面,降低液-液或固-液之间的界面张力。使凝聚的固体颗粒表面易于湿润;(2)高分子型的分散剂,在固体颗粒的表面形成吸附层,使固体颗粒表面的电荷增加,提高形成立体阻碍的颗粒间的反作用力;(3)使固体粒子表面形成双分子层结构,外层分散剂极性端与胶液有较强亲合力,增加了固体粒子被胶液润湿的程度。固体颗粒之间因静电斥力而远离;(4)使体系均匀,悬浮性能增加,不沉淀,使整个体系物化性质一样。

由于每种分散剂的结构不同,分散剂与无机粒子的表面会有不同的吸附方式,再加上所产生的不同的空间位阻作用,使其粒子在胶液中的分散效果有所差别,S.zurcher[10]等研究不同种类的分散剂对氧化锆复合体黏度的影响。结果表明—OH与填料表面结合性最差,分散效果也最差,—NH2与填料的结合性较好,但对胶液的粘度降低有限,会影响填料的填充量。—COOH则很好地与氧化锆表面结合并能有效降低胶液的粘度。无机填料在选择用分散剂和其用量时要充分考虑填料的种类,粒子的结构,胶液中基体树脂,溶剂等因素。

3.2 偶联剂对填料表面化学改性

表面化学改性是指改性剂与粒子表面一些基团发生化学反应来达到改性目的。目前使用最广泛的是采用偶联剂法对填料粒子的表面化学改性。其机理:偶联剂含有既能与被粘体(无机粒子)起化学作用的官能团,又含有能与粘结剂或树脂基体起化学作用的官能团,通过偶联剂形成有机相—偶联剂—无机相的结合层,从而使填料与基材材料较好的相容。Sun[11]等通过使用带有氨基和环氧基团的硅烷偶联剂对含有两种不同粒径的纳米二氧化硅进行处理,结果发现使用带有环氧基偶联剂处理的二氧化硅在基体中的黏度明显降低。

Lee[12]等分别采用硅烷偶联剂,分散剂以及硅烷偶联剂与分散剂联用的方式,对导热填料氮化铝进行表面处理,以改善氮化铝在环氧树脂中的分散效果,降低整个环氧体系的粘度。结果发现若先用硅烷偶联剂对AIN进行处理后再用分散剂进行二次表面处理,其体系黏度最低,分散效果也最好。现在在覆铜板制造中特别是复合基覆铜板制造中把偶联剂和分散剂共同使用已得到很好地效果。

4 填料浆料的应用

近年来覆铜板生产商采用在混胶过程中直接把填料粉料加入树脂体系的工艺,此方法的优点是工艺相对简单,易操作。但是由于填料粒子不能得到充分浸润,使过程分散难度加大,溶剂用量增加,时间加长,填充量受到限制,并且固体粒子易产生粉料团聚体等弊端。为此有人发明了用填料料浆来替代粉料的方法,其中日本专利JP2006036916A采用填料桨的方法即将填料与胶水通过一定的方法制备成均匀的低粘度混合物,再添加到树脂体系当中。该方法不仅能增加胶水体系中填料的含量,同时不会明显增加体系的黏度,并且能有效的解决填料的分散问题,但该专利对填料的粒径和种类有限制。

国内开发了一种用于覆铜板用的组合物,它具有高含量,高流动性,低黏度等特点,能够满足高性能,高可靠性覆铜板的生产。其组分包含两种或两种以上不同粒径的填料,表面处理剂及溶剂,填料的含量占其填料组合物总重量的50%~95%,表面处理剂的含量占填料总重量的0.1%~5%,填料平均粒径为0.01 μm ~ 10 μm,其中粒径较小的填料的平均粒径为0.01 μm ~ 1 µm,占填料总重量的0.5%~40%。该填料组合物通过砂磨机,辊磨,高速捏合机,高压均压机中的一种或多种设备进行混合而成。由于该组合物采用了两种或两种以上不同粒径的填料,整个体系达到最紧实堆积结构时,大颗粒与小颗粒填料之间就形成滚球效应,从而增加了整个组合物的流动性,不仅有效的解决高填料含量的分散问题和高粘度问题,而且还可以降低用其制作的覆铜板的膨胀系数,吸水率,以及提高其耐热性。

5 机械分散设备的应用

当今分散设备在覆铜板行业中被广泛使用,有多种高效的分散技术应用于固体团聚的分散:如球磨法,砂磨法,高速剪切型分散机乳化法等。

5.1 球磨法

球磨法是固/固或固/液分散的有效方法。能有效防止无机粉体的二次团聚。

球磨法由几个特点:低劳动成本和维护成本,分散过程不用检测分散效果,无挥发损失,是清洁的工艺。主要用于填料含量在30%~50%浆料的制备。卧式液体球磨机在覆铜板制造中的应用要注意点:(1)球磨机的内衬要选用硬度高,耐腐性好,无弹性,表面光滑平整的。如:氧化铝含量≥85%,吸水率≤0.02%莫氏硬度≥8.5的高铝质内衬;(2)研磨体要选用圆球形,表面光滑平整,无凹凸缺陷,比重较大,耐磨性好,吸水率≤0.02%莫氏硬度≥8的中高铝球为好其次选用近似于圆球形的海鹅卵石。规格以直径20 mm、25 mm、30 mm、40 mm、50 mm、60 mm为主;(3)投料量要控制浆料和研磨体总体积占有效容积的80%,并控制好填料、溶剂或添加剂和球的比例;(4)料浆的密度控制在1.75~1.90黏度控制在30 s ~ 60 s为最佳;(5)研磨体的合理级配对球磨效率至关重要。

5.2 砂磨法

砂磨法是通过机械装置赋予研磨媒体已足够的动能与被分散的颗粒撞击产生剪力,达到分散的效果。砂磨机与球磨机、辊磨机、胶体磨等研磨设备相比较,具有生产效率高、连续性强、成本低、产品细度高等优点。工艺条件差异很大,对细度要求可以适量加减研磨介质进行调整,分类。研磨介质通常采用0.8 mm ~ 2.4 mm的氧化锆珠。卧式砂磨机是一种水平湿式连续性生产的微粒分散机被广泛应用于如油漆、油墨、医药、复合材料、农药等行业[9]。近年来在覆铜板材料、绝缘材料行业已得到使用。

5.3 高速剪切型分散机乳化法

高剪切型分散机通过分散盘上下锯齿的高速运转对物料进行高速的剪切、撞击、粉碎、分散,达到迅速混合、溶剂化、分散、细化的功能。其工作原理:(1)分散盘高速运转时进料区是从轴向上方吸入工作腔,强劲的离心力径向甩入定子、转子之间狭窄紧密的间隙中,同时受到离心挤压、液层摩擦,液力撞击等综合作用力,物料被初步分散。(2)其高速转动的转子产生至少15 m/s以上的线速度,物料在强烈的液力剪切、液层摩擦、撕裂碰撞被充分分散破碎,同时通过定子槽高速射出。(3)物料不断地从径向高速射出,在物料本身和容器壁的阻力下改变流向,转子区域形成上下抽吸或上部抽吸,下部喷射的两个束流区使浆料得到充分的循环和翻滚。物料经过数次循环,完成分散过程。

高速分散机能获得将较大的粒子和超细粉体均匀的分散在胶液体系中,但没有把微粉的作用发挥出来,进而需要用高速超细分散均质机来进行微观阶段的加工。高速微粒分散机的工作原理:利用超高线速度运转而得到的超强切割力,料浆经过封闭的工作腔后,经过更多更密刀片组合的相互作用而达到撞击、切割、空穴等作用,在最短的时间内获得微观概念下均匀的超细粉—液混合的料浆。高速微粒分散机一般采用多级刀片组,多为三组工作头来分级分散使提高效率,在最短时间达到填料超细粒子的分散。

图5 常规分散和高速微粒分散的效果

图5(左图)为CCL胶液经过高剪切釜胶液分散效果。图5(右图)为经过高速微粒分散机的胶液分散效果。可以看出,传统的高剪切机(转速低于1 500 r/min)只能完成宏观分散,而高速微粒分散机(转速为3 000 r/min ~ 6 000 r/min)可以完成微观分散,使胶液更加均匀,稳定性更高。通过浸胶过程对比,经过高速微粒分散机处理的胶液其浸胶槽内的沉降明显要少。用此生产的板材基本消除了因分散不好产生的白点问题。

现在有的覆铜板制造企业,为了提高填料胶液质量,提高生产效率,将高剪切机和高速微粒分散机或高剪切机与砂磨机等设备组合应用于覆铜板胶液的制造中,得到了很好地效果。

6 结语

要制备高性能的覆铜板,关键技术就是提高填料填充效果和使用性能好的树脂体系。作为填充材料在使用过程中所出现的使胶液体系粘度增大,填料分散不好,粒子团聚,浆料沉淀等问题,填料的分散技术成为业内的一项研究课题。

在覆铜板制造领域通过:(1)选择适合的粒径分布的填料,一般选择相对密度小,吸油值低,颗粒尺寸分布较宽1 μm ~ 20 μm平均粒径约为5 μm的填料。并纳米级填料结合使用;(2)改善填料表面性能提高填料和树脂分子的相容性,降低胶液的黏度。利用偶联剂等处理剂处理过的填料,会显著提高填料粒子与树脂基体间的亲和力和粘结力;(3)开发高填充填料浆料,利用其高含量,高流动性,低粘度等特点;(4)将有效的机械分散技术和上述的覆铜板用填料技术结合,并赋予有效的混胶工艺使填料更好的均匀分散在胶液体系中。多项技术的综合运用从而得到分散均匀、均质的胶液体系,使填料的功能得到充分的发挥和体现。

[1]朱骥良等. 颜料工艺学[M]. 北京:化学工业出版社, 1989.

[2]樊孝玉,孟大维,吴秀珍. 无机纳米填料对填充聚合物性能的影响及应用[J]. 云南化工, 2004,31(6):23-25.

[3]韩秀山. 纳米级超细碳酸钙生产和应用前景广泛[J]. 化工时刊,2001.(5):51-52.

[4]何益艳,杜仕国. 无机填料的改性及其在复合材料中的应用[J]. 化工新材料, 2001.12,29.

[5]彭建南,陈小泉. 表面活性剂固-液界面吸附研究的某些新进展[J]. 中南工学院报, 1997,2.

[6]由井浩(日)著复合塑料的材料设计[M]. 上海:上海科学技术文献出版社, 1986.

[7]杨艳,曾宪平. 二氧化硅在覆铜板中的应用[J]. 印制电路信息,2004.No.7,18-22.

[8]余志伟. 非金属矿[J]. 1999(7):20.

[9]李筱瑜,唐浩.卧式砂磨机在MLCC陶瓷浆料分散中的应用[J]. 电子工艺技术, 2010, 31(1):44-47.1.

[10]Zurcher S.craule T.InfLuence.of.Dispersant Structure on the Rheological Properties of HighLY-concentrated Zirconia dispersio[J]. Journal of the European Ceramic society,2005.25(6):863-873.

[11]Suny,Zhang Z,Wong C.study on Mono-dispersed Nano_size Silica by surface Modification for Underfill App Lications[J]. Journal.of colloid and Interface Science, 2005, 292(2):436-444.

[12]Eun-Sung Lee,Sang-Mock Lee,W Boger canon, et al, Imporoved Dispersion of Aluminum Nitride particles in Epoxy Resin by A dsorption of Two-layer.Surfactants[J]. Colloids and Surfaces A:Physicochemical and Engi-Neering Aspects,2008,316(1_3):95-103.t.

[13]杜翠鸣,柴颂刚. 纳米填料在覆铜板中的应用. 第十二届中国覆铜板技术, 市场研讨会论文集[C]. 2011.

The application of inorganic filler dispersion technology in the copper-clad plate manufacture

HUANG Chao-yong

By introducing the dispersion of inorganic filler, filler surface treatment and dispersion equipment, the application of inorganic filler dispersion technology in the copper-clad plate manufacture was explained.

Inorganic Filler Dispersion Technology; Filler Dispersion Equipment

TN41

A

1009-0096(2014)08-0021-05