二氨基二苯砜固化环氧树脂的促进剂研究

唐卿珂 梁国正(苏州大学材料与化学化工学部,江苏 苏州 215123)易 强 肖升高 黄琴琴(苏州生益科技有限公司,江苏 苏州 215024)

二氨基二苯砜固化环氧树脂的促进剂研究

唐卿珂 梁国正

(苏州大学材料与化学化工学部,江苏 苏州 215123)

易 强 肖升高 黄琴琴

(苏州生益科技有限公司,江苏 苏州 215024)

二氨基二苯砜作为一种高耐热低吸湿的环氧树脂固化剂常用于覆铜板领域。研究了不同促进剂对二氨基二苯砜固化环氧树脂反应的影响,表明:2-乙基-4-甲基咪唑和三氟化硼单乙胺络合物,都对二氨基二苯砜固化环氧树脂有一定的促进作用,BF3·MEA可以降低体系的反应温度,提高固化速率;而2-乙基-4-甲基咪唑可以形成更完善的交联结构,具有更高的耐热性。

覆铜板;固化促进剂;二氨基二苯砜;环氧树脂

环氧树脂作为一种常用的复合材料基体树脂,由于其综合性能好、固化方便、适用范围广而备受重视,也广泛的用于电子工业的基础材料——覆铜板的制备[1]。随着印制电路板向高密度、高精度多层次、高可靠性发展,对覆铜板的尺寸稳定性、耐热性、耐化学性等方面提出了更高的要求[2]。由此需要在固化体系中引入耐热基团和刚性结构,提高基体的耐热性。

4,4'-二氧基二苯基砜(DDS)是一种具有优良耐热性的环氧树脂固化剂,其分子结构中的硫原子已经处于最高氧化状态,同时砜基又倾向于吸引苯环上的电子而使苯环缺少电子,因此使整个二苯砜基都处于耐氧化状态。另外二苯砜基的化学键强度高且整个二苯砜基处于高度共振状态,当吸收大量的热能和辐射能时,可以通过这种共振体系消散,而不发生链断裂和交联。由于这种原因使得DDS具有突出的耐热和热氧化稳定性,同时具有很低的吸湿性[3]-[6],故DDS常作为一种高耐热低吸湿型的环氧树脂固化剂用于覆铜板领域。

同时由于上述原因,使得二氨基二苯砜的活性比较低,与环氧反应迟缓,固化环氧时必须采用合适的促进剂以提高反应速率[7]。目前电子工业常用的环氧树脂固化促进剂主要有咪唑类阴离子聚合型促进剂、三氟化硼络合物类阳离子聚合型促进剂和三苯基膦等。本文系统考察了不同固化促进剂对二氨基二苯砜固化环氧体系的反应活性的影响,以及对最终覆铜板产品热性能的影响。

1 实验部分

1.1 主要原材料

双酚A型酚醛环氧树脂,环氧当量200 g/mol ~220 g/mol,进口。

二氨基二苯砜(DDS),国产。

2-乙基-4-甲基咪唑(2E4MZ),进口。

三苯基膦(TPP),国产。

三氟化硼单乙胺络合物(BF3•MEA),国产。

丁酮(MEK),溶剂。

7628玻纤布,铜箔,进口。

1.2 仪器及设备

凝胶化时间测试仪,GT-1型,临安美亚电子有限公司。

差示扫描热量仪,DSC204,Netzsch公司。

动态热机械分析仪,DMA Q800,美国TA公司。

热重分析仪,TGA Q500,美国TA公司。

1.3 试样制备

将DDS用MEK充分溶解后,加入环氧树脂和一定量的固化促进剂。设计环氧树脂和二氨基二苯砜的当量比约为1。搅拌熟化数小时后,将胶液涂敷在7628玻纤布上,后置于一定温度的烘箱中烘烤,制成半固化片。将一定数量的半固化片叠合并敷上电解铜箔,于真空层压机中压合制成一定厚度的覆铜板。

1.4 性能测试

凝胶化时间(GT)测试:取适量胶液于凝胶测试仪的热盘中,搅拌并开始计时,当搅拌至拉不出丝时所需的时间即为该温度下的凝胶化时间。

DSC测试:将半固化片粉末或者真空去除溶剂的树脂混合物放入DSC,采用不同温升速度的恒速升温考察体系的反应固化特性。

DMA测试:制备试样尺寸60 mm×12 mm×1.6 mm,采用双悬臂模式测试,升温速率为3 ℃/min。

TGA测试:按照美国IPC标准,在氮气气氛下通过热失重分析仪进行测试。样品量10 mg,测试温度范围为(50~800)℃,升温速率为10 ℃/min。

2 结果与讨论

2.1 促进剂用量对胶液凝胶化时间(GT)的影响

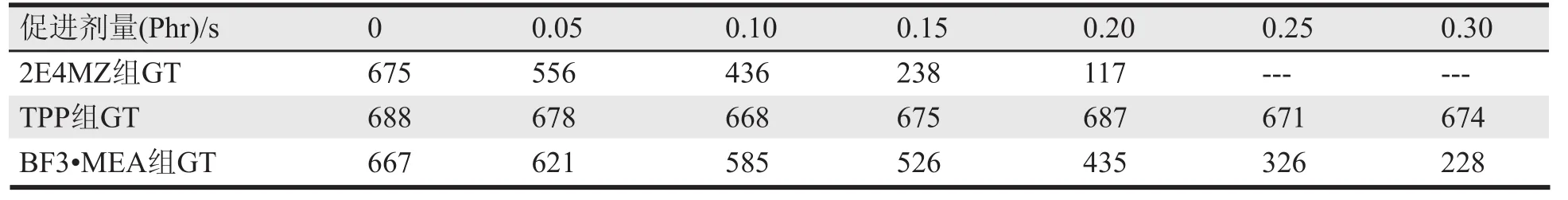

为系统研究不同促进剂对胶水体系反应活性的影响,本文首先考察了三种固化促进剂在不同添加量下胶水的凝胶化时间变化情况。在混制均匀的环氧树脂/二氨基二苯砜的MEK溶液中,逐步加入0.05每百克份数的促进剂(为保证加入促进剂混合均匀,可先用MEK进行溶解),每次加入后搅拌均匀,测试凝胶化时间。测试结果具体如表1。

利用表1数据作图(图1),可以清楚看到对于环氧树脂/DDS体系,在0~0.3每百克份数的添加量下,TPP基本没有促进反应的作用,而对于2E4MZ和BF3•MEA,随着添加量的增加,胶水的凝胶化时间均迅速减小。其中2E4MZ的效果比BF3•MEA更明显,即相同的添加量下,2E4MZ促进剂的体系GT更短。

图1 GT-促进剂用量变化趋势图

表1 促进剂用量对胶水GT的影响

表2 温度-凝胶化时间对应关系

2.2 胶液凝胶活化能研究

前期实验发现2E4MZ和BF3•MEA对胶水GT有明显的促进作用,进一步对这两种体系进行研究。按照表1数据,分别在胶水体系中添加0.125份2E4MZ(配方1)和0.25份BF3•MEA(配方2),使其胶水反应性符合工艺生产要求,即胶水GT在300s左右。测试两配方在不同温度下的凝胶化时间。

通过表中数据计算凝胶活化能,计算原理为按照Arrhenius公式[8](1)。

其中Ea为凝胶活化能,表征体系凝胶反应对温度的敏感性;R为气体常数;T为绝对温度;C为常数。以lntgel对1/T作图得到一条直线,由线性拟合得到的斜率得到Ea(见图2)。由图中计算可知,2E4MZ的凝胶活化能为48.93 kJ/mol,远小于BF3•MEA体系的71.69 kJ/mol。说明BF3·MEA促进体系明显有更高的凝胶活化能,其对温度的敏感性更高。

图2 胶液凝胶化活化能计算

2.3 固化反应动力学研究

同时对配方1和配方2取部分样品常温下抽真空24 h去除溶剂,再进行DSC分析,实验温升速率分别为5 ℃/min、10 ℃/min、20 ℃/min,载气为高纯氮气。测试结果如图3、图4所示。

图3 配方1(2E4MZ)不同温升速率的DSC曲线

图4 配方2(BF3·MEA) 不同温升速率的DSC曲线

从图3和图4可以发现,2E4MZ促进剂的DSC反应峰扫描呈明显的双峰型分布,表明2E4MZ促进的胶水体系反应是分两步进行,而BF3•MEA促进的胶水体系只有一个反应峰。根据两种促进剂的反应机理,2E4MZ是阴离子聚合型促进剂,其反应是首先咪唑上的仲胺的活泼氢与环氧基加成,生成的加合物与另外的环氧基生成分子内正负离子并存的络合物。络合物中的负离子是催化环氧基开环进行均聚反应的活性中心,与固化剂和其他的环氧基团反应。第一阶段是较低温度下负离子活性中心先攻击其DDS伯胺上的氢,而后发生仲胺与环氧的反应以及醚化反应。而BF3•MEA的反应机理为其首先与环氧基反应生成氧鎓离子,此带羟基的阳离子作为引发剂,使环氧基按阳离子机理发生连锁加成反应。此时伯胺与环氧基反应生成仲胺,以及仲胺继而与环氧基反应生成叔胺,两个反应同时进行,形成交联的固化网络。

此外,根据DSC测试结果,采用外推法计算固化参数,升温速率为0时,其反应峰特征温度如表3所示。

表3 反应峰外推值

从表3数据可以看到,2E4MZ促进剂体系的第一反应峰的起始反应温度和峰值温度都较低,分别是102.4℃和118.3℃,相比于BF3•MEA体系明显更低,但第二反应峰的各特征反应温度又较BF3•MEA体系更高,其完全固化所需要的温度较BF3•MEA更高。

2.4 覆铜板热性能研究

将配方1和配方2的胶水体系烘制成半固化片并压制一定厚度的板材,作动态热机械分析(DMA)和热失重分析(TGA),并比较不同促进剂条件下体系的热性能差异。测试结果见图5和图6。可见,2E4MZ促进的配方1相对于BF3•MEA促进的配方2,具有更高的玻璃化转变温度和热分解温度。根据马克三角原则,材料的耐热性受到本体的交联结构、链的刚性及结晶度的影响。本文研究对象为无定形的固化物,故不考虑结晶度的影响,同时两者的链的刚性相同,说明2E4MZ促进的体系具有更大的交联密度和更完善的交联结构,故具有更好的耐热性。

图5 配方1/2 DMA测试图

3 结论

2E4MZ和BF3•MEA都对二氨基二苯砜固化环氧树脂有一定的促进作用,但是两者的影响不同。BF3•MEA可以降低体系的反应温度,提高固化速率;而2E4MZ可以形成更完善的交联结构,具有更高的耐热性。在配方设计时,可根据具体的需求选取不同的促进剂,或者考虑使用复配型的促进剂体系。

[1]焦剑,蓝立文,宁荣昌.一种中温固化环氧树脂的研究[J]. 复合材料学报, 2000,17(2):8-11.

[2]辜信实. 敷铜板的发展及其对环氧树脂的新要求[J]. 热固性树脂, 1999,(2):47-50.

[3]赵玉庭,姚希曾. 复合材料聚合物基体[M]. 武汉:武汉工业大学出版社, 1992:189-193.

[4]蒋宝林,凌鸿等.苯并噁嗪/含磷环氧/二氨基二苯砜三元体系阻燃性能的研究[J]. 塑料工业, 2014, 42(1):108-111.

[5]崔继文,王书红等. 4'4'-二氨基二苯砜固化环氧树脂/蒙脱土纳米复合材料反应动力学的研究[J]. 佳木斯大学学报(自然科学版), 2012,30(3):393-399.

[6]张斌,张会等. 纳米氧化铝/环氧树脂/二氨基二苯砜复合体系性能研究[J].中国胶粘剂, 2009, 18(8):32-35.

[7]柴朋军,郝春功等. 二氨基二苯基砜固化环氧树脂及其性能研究[J]. 第十七届玻璃钢/复合材料学术年会论文集, 2008:171-174.

[8]赵培,朱蓉琪等. 苯并噁嗪/环氧树脂/4'4'-二氨基二苯砜三元共混体系玻璃化转变温度的研究[J]. 高分子学报, 2010,(1):65-73.

Research on the curing accelerators of epoxy resin/DDS system

TANG Qing-ke LIANG Guo-zheng YI Qiang XIAO Sheng-gao HUANG Qin-qin

Diaminodiphenylsulfone(DDS) is a kind of epoxy curing agent with good heat-resistance and low water absorption. The influence of the different curing accelerators on the reaction of epoxy/DDS system is investigated. The result show that both 2E4MZ and BF3.MEA can accelerate the reaction of the epoxy/DDS system. BF3.MEA decrease the reaction temperature and improve the curing rate, and 2E4MZ can form a better cross-linked structure and have a better heat resistance.

CCL; Curing Accelerators; DDS; Epoxy

TN41

A

1009-0096(2014)08-0018-03