高温高压注入封隔器的研制及在河南油田的应用

高 涛,李广志,林 波,李军芳,潘二亮,苗玉礼

(1.中国石化河南油田分公司第一采油厂,河南桐柏474780;2.中国石化河南石油工程有限公司井下作业公司;3.中国石化河南油田分公司石油工程技术研究院 )

河南油田以前注入封隔器过程中,存在一些问题:一是在注水过程中,由于水质原因需要反洗井,但反洗井后,反洗井阀有的关不上;有的反洗井阀被腐蚀、磨损或密封件脱落导致关闭不严;还有的因洗井通道堵塞反洗不通。二是在对低孔低渗、堵塞污染严重的井进行酸化作业时,因酸化井施工压力高(43 MPa)、施工时间长(10 h以上),出现封隔器密封失效的问题。三是在对3 500 m以下深井进行压裂施工作业时,由于施工压力高(90 MPa)、井温高(139℃),封隔器出现密封失效的问题。因此,开展了高温高压注入封隔器的研制和应用工作,以适应河南油田高温高压多种注入工艺的需要。

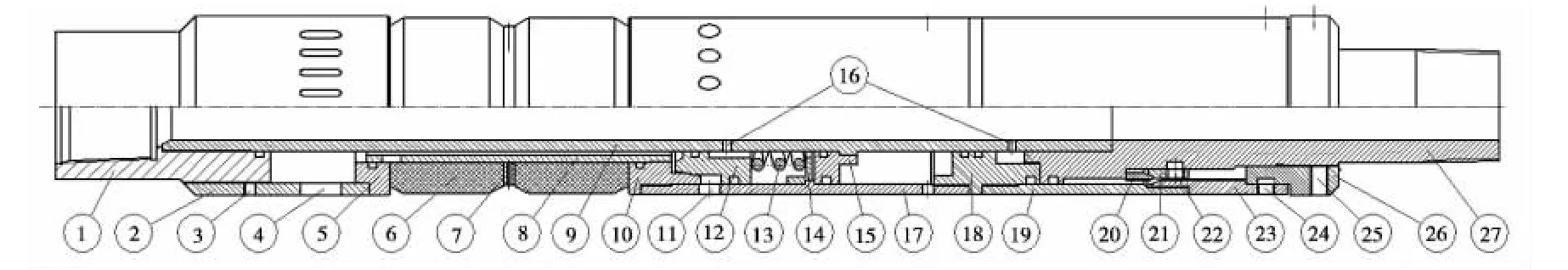

图1 Y341--115封隔器结构示意图

1 Y341-115注入封隔器的结构、工作原理及特点

1.1 注入封隔器设计要求及结构

在注入封隔器结构设计[1-3]时,主要应考虑:一是反洗井阀的打开与关闭应可靠,二是胶筒应耐高压、耐高温;三是活塞坐封面积应大;四是锁紧机构应保险;五是解封机构应用可靠;六是反洗井通道设计科学合理。经反复论证研究,研制了Y341-115型高温高压注入洗井封隔器,其结构组成见图1。

(1)反洗井阀结构。反洗井阀由上洗井阀体、下洗井阀体、复位弹簧、弹簧挡环等部件组成。这种组配方式,在复位弹簧作用下易于关闭;上洗井阀体与下洗井阀体结合密封部分为线接触,这样易于关闭和打开;上洗井阀体与下洗井阀体其材质为特殊材质,并经特殊热处理,具有防腐、防垢和耐磨损等特性;这样在洗井关闭与打开过程中,不存在密封件脱落的问题。

(2)耐高温、高压胶筒结构。在密封胶筒组配中,有三胶筒、单胶筒组配方式。本封隔器采用两胶筒组配方式,主要是采用进口主料和优化配置辅料,并根据不同井温和压力来调整胶筒邵氏硬度的大小,最终提高胶筒耐高温高压能力。

(3)锁紧和解封结构。锁紧结构主要由锁环、锁套、锁环座及坐封销钉组成,首先锁环与锁套易于咬合;锁环材质采用优质弹簧钢,锁环与锁套咬合力(抗滑力)要克服胶筒的回弹力,且要有足够的安全余量;解封结构的坐封销钉剪断力也要克服胶筒的回弹力,且要有安全余量,但其剪断力不易过大,过大了解封负荷也要增加,因此,坐封销钉的大与小十分重要。

(4)反洗井通道结构。反洗井通道结构由内中心管、外中心管、洗井进液孔、洗井出液孔和下洗井阀体组成。内中心管和外中心管之间间隙应在保证其强度情况下而最大化,增加过流面积;洗井进液孔铣成多个细小长缝型,以防止大颗粒杂质进入洗井通道而堵塞,而洗井出液孔采用多个较大圆孔型,有利于及时排除洗井通道的杂质。

1.2 工作原理及特点

(1)坐封原理。向油管打压,当压力升到8 MPa左右时,防中途坐封销钉被剪断,上洗井阀体、下洗井阀体、中钢套、下活塞体、下钢套、锁套一起上行,压缩胶筒,锁环与锁套进行咬合,继续升压到15 MPa时(封隔器坐封活塞面积为100 cm2),这时胶筒承受15 t的压缩力,完成坐封。

(2)解封原理。上体管柱,借助胶筒与套管内壁摩擦力(或过套管接箍)剪断坐封销钉,完成解封。

(3)特点:① 耐温耐高压,压差60 MPa;耐温140℃;②解封可靠,解封负荷≤6 t;③适用范围广,可实现分层压裂、酸化和注水等多种用途施工作业;④用于压裂施工时,中途遇到砂堵现象,可立即进行反洗井,消除砂堵,洗井阀可重新关闭,继续压裂施工;⑤用于酸化时,有防中途坐封机构,能实现正替工艺,使酸液快速到达目的层,提高酸化时效。

2 现场应用

截止到2013年10月底,该注入封隔器在河南油田现场实施了9口井,其中,单层酸化3口井,三层分层压裂2口井,三级四段分层注水4口,工艺成功率100%。压裂井最大井深达3 700 m,泵车施工压力高达90 MPa,最大排量5 m3/min,最高砂比达48%,且管柱安全起出。

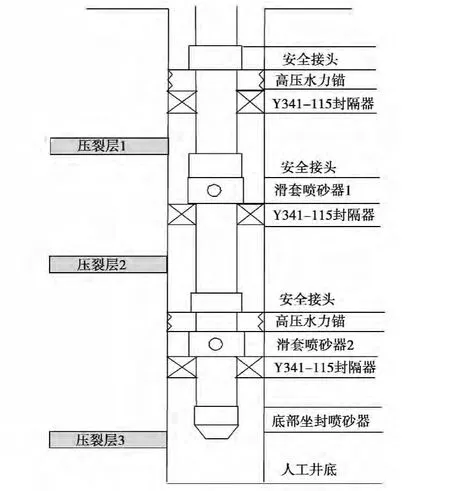

用于三层分层压裂时,井下管柱示意图见图2。其组成为:高压水力锚、Y341-115封隔器、滑套喷砂器、底部坐封喷砂器、安全接头等。通过投球打滑套可实现多层分层压裂。压裂工艺过程是:管柱下到设计位置后,先进行反洗井,投φ28 mm钢球,30 min后,缓慢打油压,控制排量在500 L/min左右,并分别在5 MPa、10 MPa、15 MPa各压裂点稳压5 min,完成各级封隔器坐封(封隔器坐封活塞面积为100 cm2),继续升压18~20 MPa左右,有明显压裂突降现象,底部坐封喷砂器与油套连通,此时可开始压裂施工。等该层施工结束后,投φ33 mm钢球打开滑套喷砂器2,滑套和φ33 mm钢球落在下面安全接头里面,且密封,防止压裂液下行。当该层施工结束后,再投φ37 mm钢球,如此下去,完成3层分层压裂。为了保证安全起出管柱,必须做到两点,一是在每层施工结束后,最关键的是要精确计算顶替液量,切忌不可欠顶替;二是在放喷时要控制放喷速度。

图2 三层压裂管柱示意图

用于三级四段分层注水时,井下管柱见图3。其组成为:偏心配水器、Y341-115注入封隔器、减震器、中部球座、筛管及丝堵。其工艺过程是:管柱下到设计位置后,先进行反洗井,缓慢打油压,并分别在5 MPa、10 MPa、15 MPa各压裂点稳压5 min,完成各级注入封隔器坐封,然后坐好注水井口完井,从油管内进行注水,各层根据偏心配水器里水嘴大小实现对各层分层注水。当管柱有堵塞时,可进行反洗井,洗通后可继续注水。

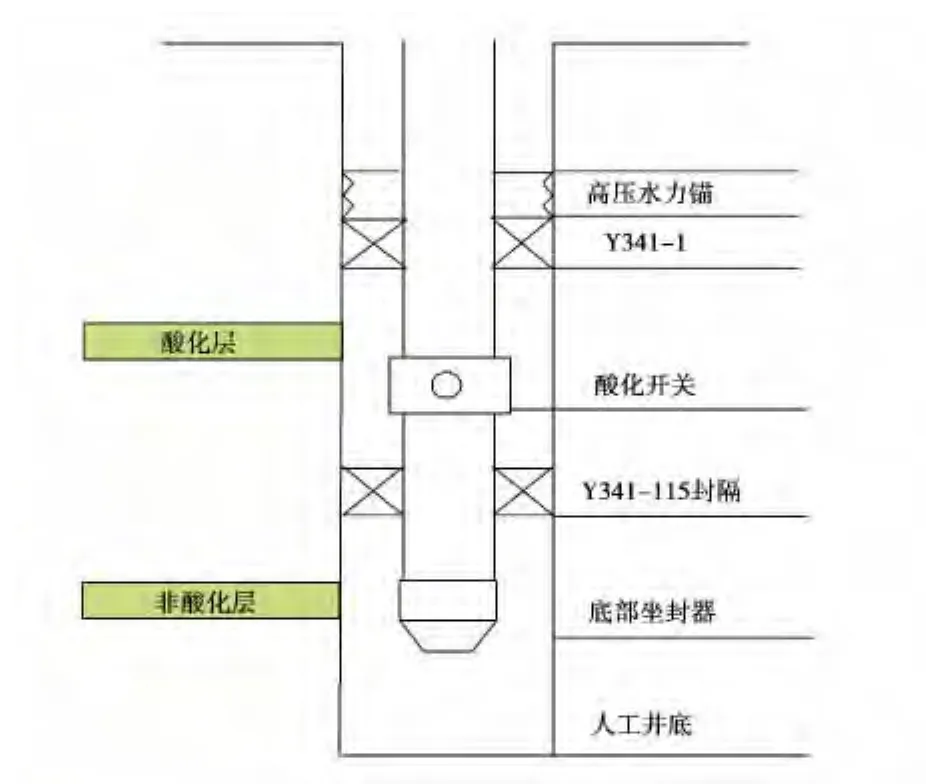

用于单层酸化时,井下管柱见图4。其组成为:高压水力锚、Y341-115注入封隔器、酸化开关及底部坐封器。其工艺过程是:管柱下到设计位置后,先进行反洗井,如果酸化层堵塞严重,挤酸压力高,可根据油管深度正替油管里的液体,投φ28 mm钢球,等钢球到达底部坐封器球座上时,缓慢打油压,并分别在5 MPa、10 MPa、15 MPa各压裂点稳压5 min,完成各级封隔器坐封,继续升压到18~20 MPa左右时,压力突降,油套连通,再投φ32 mm钢球,等钢球到达酸化球座上时,缓慢升压到15 MPa左右时,压力突降,钢球和滑套下行到底部坐封隔器里,且密封,以防酸液下行。此时酸化开关与酸化层连通,这时向油管里挤入酸液,酸液很快就能到达油层,酸化施工完后,可进行反洗井,洗出井筒残酸液,防止二次污染,且有利于下步管柱起出,完成酸化施工过程。

图3 三级四段分层注水管柱示意图

3 结论

(1)河南油田研制的Y341-115封隔器耐温耐压高,可满足深井压裂、酸化等工艺要求。该封隔器工艺成功率高,节约因返工修井作业成本。

(2)封隔器反洗井阀打开与关闭密封可靠,提高注入工艺成功率。

(3)该封隔器可广泛用于压裂、酸化、注水等注入工艺。

图4 单层酸化管柱示意图

[1] 罗跃纲.材料力学[M].北京:科学出版社,2004:91-120.

[2] 成大先.机械设计手册[M].北京:化学工业出版社,2004:88-90.

[3] 罗英俊,万仁溥.采油技术手册[M].北京:石油工业出版社,2005:543-550.