纳米磁性切削液下Ti6Al4V 铣削机理及试验研究*

王灵玲 陈宇晓 王正才 陈善飞

(①宁波职业技术学院海天学院,浙江 宁波315800;②浙江万里学院应用物理研究所,浙江 宁波315101)

钛合金Ti6A14V 具有高比强度、良好的机械性能和抗蚀性,因此广泛应用于航空航天等领域。但是其切削性能差:钛合金导热系数只相当于45 钢的1/5~1/7,切削时产生的热不易传出,集中在切削区的较小范围内,温度很高;由于钛的化学活性大,在切削高温下,极易吸收空气中的氧、氮等元素形成硬脆外皮,出现冷硬现象,同时切削中的塑性变形也会造成表面硬化,加剧刀具的沟槽磨损。为此,许多文献提出了采用氮气介质、空气油雾介质、氮气油雾介质、低温氮气射流、微量润滑、过热水蒸气等冷却/润滑方式[1-3]。但对于钛合金等难加工材料的高效切削加工技术与理论研究和推广应用中还存在许多问题。钛合金高效切削是当今航空航天制造业中亟待解决的关键技术[4]。

本文提出一种新的Ti6Al4V 加工冷却润滑介质:纳米磁性切削液。通过实验研究在一般切削液和纳米磁性切削液不同冷却润滑条件下的钛合金加工刀具—工件切削特性,对提高钛合金的加工效率与质量具有一定意义。

1 Ti6Al4V 铣削的加工机理

1.1 一般切削液下Ti6Al4V 加工刀具失效机理

初期由于切削液的冷却润滑作用,刀具前、后刀面温度较低,刀具磨损较慢。但加工时前刀面与切屑、后刀面与工件之间由于紧密接触,切削液很难进入该区域来降低温度,钛合金导热系数又非常小,造成刀具与钛合金的接触区域温度很高。然而,接触区周围由于切削液的冷却作用,温度远远低于接触区域,产生了很大的温度梯度,使刀具产生热应力,形成较大的热冲击。热冲击反复作用下刀具极易发生微裂纹[5]。

1.2 纳米磁性切削液下Ti6Al4V 的加工机理

磁性液体是含有3 个组分的胶体系统:一个固相(即磁性微粒)和两个液相(即基液及表面活性剂)。固体部分的热导作用比液相组分大一个数量级,而且在磁场中磁性纳米颗粒易形成链状簇,为热传导提供了通路。所以磁性液体具有很好的热导性,摩擦副产生的热量可以很快传出。同时,磁性微粒能明显提高基础油的减摩抗磨性能已被很多摩擦试验所验证[6-10]。

在外磁场作用下,磁性微粒受到使其磁矩与外磁场方向一致的力矩。任何使它们偏离外磁场方向的倾向,都要做克服磁场作用的功。因此,外磁场的存在必定对磁性流体的粘性产生影响。磁场存在时的磁性流体粘度ηs为[11]:

式中:m1、m2分别为液体分子、单个磁性微粒质量;n1、n2分别为单位体积内液体分子、磁性微粒数量;a为液体分子的平均直径;b 为磁性微粒平均直径;τ为磁性微粒连续碰撞的平均时间;M 为每个磁性微粒的磁矩;H 为磁感应强度;C1为液体分子运动平均速度;C2为磁性微粒的平均速度;x、y 和z 是空间3个坐标值。

分析公式(1)、(2)得出,当磁场梯度存在的时候,磁性流体的粘度会发生变化。δ 依赖于磁场梯度,从δ的计算方程可以看出,磁场梯度是空间坐标x、y 和z的函数,即磁性流体的粘度在空间每一点上均会发生变化。

由上所述,为解决一般切削液很难进入刀具与工件紧密接触处这个问题,可以设计合理的外界梯度磁场。在其作用下,后刀面与工件之间等切削部位的纳米磁性流体粘度增加,从而改善切削部位的冷却和润滑效果。如图1 所示,在Ti6Al4V 切削过程中,由于外界梯度磁场的作用,纳米磁性切削液进入切削部位,又被刀具、碎屑带走或甩出,新的纳米磁性液又源源不断地进入切削部位,在金属新生表面形成边界膜,使刀具与工件之间的紧密接触处始终有液体润滑。

1.3 纳米磁性切削液引导装置的设计

两个轴向磁化的永磁环一定间距平行放置产生轴向梯度磁场[12],大量磁性颗粒在其作用下聚集于两个永磁环之间,此处磁性液体的粘度增加。由此设计了纳米磁性切削液引导装置:每个永磁环的长度为30 mm,内外半径分别为6 mm、20 mm,两永磁环间隔距离为11 mm。为收拢磁环端部磁力线,每一个磁环的两端分别加上了一个内外半径为6 mm 和20 mm,厚度为5 mm 的铁环,如图2 所示。永磁环采用钕铁硼NdFeB,牌号为30AH,Br= 1. 11T,可移动底座和支架采用铝2A11。

只要将加工工件置于本装置上方,调整可移动底座的位置,使梯度磁场增加加工部位的磁性液体粘度,即达到引流纳米磁性微粒到达切削部位的目的。

2 纳米磁性液切削试验研究

通过以上加工机理的分析,钛合金加工在纳米磁性切削液及梯度磁场的作用下,能降低刀具与工件之间的摩擦。为验证以上观点,开展了切削试验研究。切削力检测技术、声发射检测技术等都可以用来研究摩擦情况,其中电流法具有信息集成度高,信息获取方便等特点[13]。本文采用电流法监测铣削力,并结合傅里叶变换的信号处理方法,从含有各种噪声信号的工作电流中提取出切削力特征,对刀具与工件之间的摩擦情况进行分析。

2.1 实验

为考察不同切削液对切削力的影响,在其他加工条件不变的情况下,分别对采用32 号切削油、无外加磁场的纳米磁性切削液和施加梯度磁场下的纳米磁性切削液3 种不同情况下的电流信号进行测量。采用如图3 所示实验测量系统,使用HFR -EKA 霍尔电流传感器采集铣床主轴电机的电流信号,采样频率为50000 Hz,并将信号输到示波器,示波器型号为Tektronix DPO 4034B。

将亲油性Fe3O4纳米磁颗粒与机械油按比例混合,放入电动匀浆机中,转速设为20000 r/min,搅拌30 min 后倒入离心管,放入离心机,以4000 r/min 的转速离心处理,滤除沉降物就得到稳定的纳米磁性切削液,测得密度为1.1×103kg/m3,常温下黏度为0.014 Pa·s。

如图4 所示,切削在数控摇臂铣床上完成,型号为XK6325B,主轴电动机为变极多速三相异步电动机,频率为50 Hz。采用φ10 mm 的TIALN 涂层硬质合金刀,切削试样为Ti6Al4V。切削参数为转速3000 r/min,进给量1500 mm/min,背吃刀量1 mm。

2.2 傅里叶变换

傅里叶(Fourier)变换的信号频域在传统的平稳信号分析和处理中发挥了极其重要的作用,它揭示了时间函数和频谱函数间的内在联系[13]。

设f(x)是以2π 为周期的函数,且f(x)∈L2(-π,π),那么是L2(-π,π)的标准正交化基,则f(x)可展开为:

另外,傅里叶变换是傅里叶级数在连续情况下的推广,因为傅里叶级数将信号分解为离散谱上函数的叠加,在对频率变化敏感的某些应用中离散的频率信息线显得较为粗糙。

函数f(x)∈L1(R)的逆傅里叶变换定义为:

F(ω)的逆傅里叶变换定义为:

傅里叶变换作为一种整体变换,对信号的表征或是完全在频域内,或是完全在时域内。t 与ω 是两个相互排斥的变量。当采用傅里叶变换分析信号的频域特性时,具有最佳的频率分辨率。

2.3 不同切削液下的主轴电动机电流信号分析

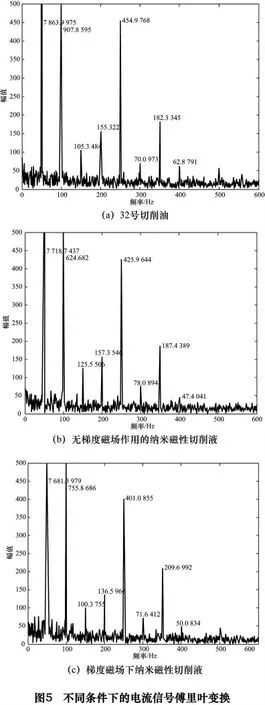

对照实验进行了10 组,对采集到的电流信号进行傅里叶变换,发现在50 Hz 倍频谐波分量的幅值较明显。从幅值大小来看,32 号切削油比纳米磁性切削液普遍较高。图5 所示为一组对照实验中实验编号相同的3 种切削液条件下的傅里叶图谱。不同切削液必然会对各谐波分量产生影响,观察图5 中50 Hz 倍频谐波分量的幅值,可以看出32 号切削油普遍比纳米磁性切削液高。从50 Hz 处的幅值来看,32 号切削油最大,无梯度磁场的纳米磁性切削液次之,梯度磁场下的纳米磁性切削液最小。

当切削力发生变化时,必然会使电动机的驱动力矩发生变化,驱动力矩和输入电动机电流成比例关系。电流大小会直接影响傅里叶变换的谐波分量幅值,且幅值越大电流就越大[14]。由此,我们可以根据电流信号傅里叶变换的谐波分量幅值大小来观察机床刀具切削力的变化情况。

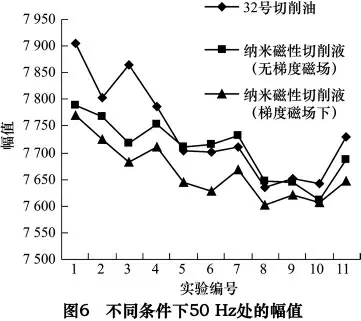

表1 为10 组实验中一组50 Hz 处傅里叶变换的谐波分量幅值的对照数据,图6 为对应的折线图,可以看出采用纳米磁性切削液的幅值总体较32 号切削油低,而且标准差也较低。说明采用纳米磁性切削液,主轴电动机电流较小,其变化离散性也较小,电流稳定。由此,可以推断使用纳米磁性切削液时,刀具与工件之间的铣削力较小,而且较稳定。

表1 不同条件下50 Hz 处的幅值

分析同样使用纳米磁性切削液,在没有外磁场作用和施加梯度磁场两种情况下的润滑效果。从图6 可以看出没有外磁场作用时,切削初期由于纳米磁性切削液充分接触切削加工部位,润滑效果明显。但是,在实验编号为5 到8 之间,其电流信号傅里叶变换的谐波分量幅值比32 号切削油的还要大,说明加工时,当磁性微粒不能大量有效地到达切削部位,润滑效果下降。施加梯度磁场时,图6 显示其幅值持续较低,说明能使其润滑效果持续稳定。

3 结语

Ti6Al4V 铣削加工中,由于纳米磁性切削液在外加的梯度磁场作用下,运动的磁性微粒能持续地被引入到后刀面与工件之间非常狭小的缝隙空间,所以能够明显改善Ti6Al4V 切削部位的冷却、润滑效果。实验结果表明在梯度磁场作用下使用纳米磁性切削液时,刀具与工件之间的铣削力较小,而且波动也小,比没有外界梯度磁场作用的润滑效果明显且稳定。

[1]赵威,何宁,李亮.在氮气介质中WC-Co/Ti6Al4V 摩擦副的摩擦磨损性能研究[J].摩擦学学报,2006,26(5):439 -442.

[2]苏宇,何宁,李亮,等.低温氮气射流对钛合金高速铣削加工性能的影响[J].中国机械工程,2006,17 (11):1183 -1187.

[3]舒彪,何宁.无污染切削介质下钛合金铣削刀具磨损机理研究[J].机械科学与技术,2005,24 (4):454 -458.

[4]范依航.高效切削钛合金Ti6Al4V 刀具磨损特性及切削性能研究[D].哈尔滨:哈尔滨理工大学,2011.

[5]姜峰.不同冷却润滑条件Ti6A14V 高速加工机理研究[D].济南:山东大学,2009.

[6]王安蓉,许刚,舒纯军.磁性液体及其应用[M].成都:西南交通大学出版社,2010:8 -131

[7]LSX,SCM,LDB,et al. Sunthesis of Pt nanoparticles anchored on graphene - encapsulated Fe3O4magnetic nanospheres their use as catalysts for methanol oxiclation[J]. Carbon,2013,53:112 -119.

[9]M J,O N. Nanolubricants[M]. John Wiley & Sons,2008:3 -20.

[10]潘志东,NKURIKIYIMFURA Innocent,王燕民. 磁场中磁性纳米流体热导率的研究[J].功能材料,2013,44(11):1554 -1557.

[11]王利军,郭楚文,杨志伊. 磁流体粘度特性研究[J]. 润滑与密封,2006(8):46 -48.

[12]彭全岭,赵起.利用轴向磁化的永磁环制造轴向梯度磁场[J].高能物理与核物理,2003,27 (4):363 -366.

[13]赵岩,孙玲玲,谭年熊.用于谐波测量的非均匀同步采样时钟产生方法[J].浙江大学学报:工学版,2013,47 (10):1857 -1861.

[14]平庆杰.基于电机电流预测切削力的方法研究[D]. 合肥:合肥工业大学,2006.