基于过程与PLC 等多级控制对轧机系统的升级改造*

唐 俊

(四川工程职业技术学院,四川 德阳618000)

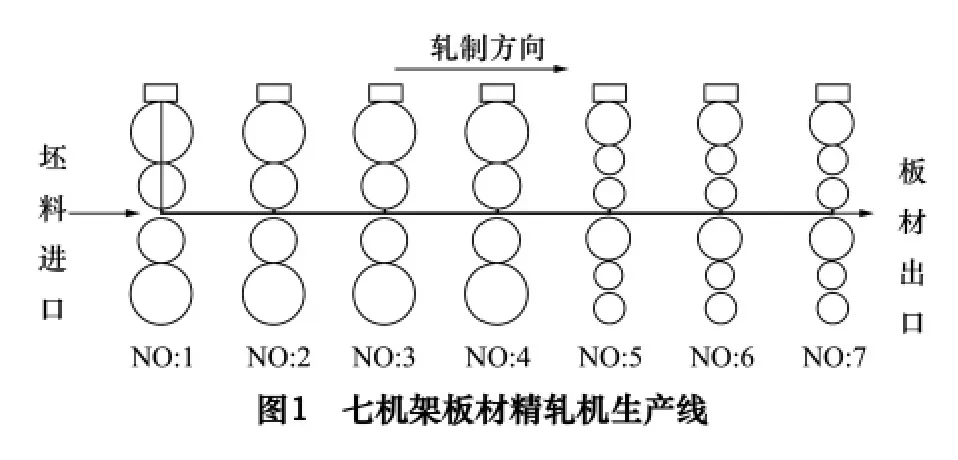

我国拥有以5000 mm 热轧带钢为代表的先进轧钢机和轧钢生产线,其中各类热带钢占钢材总产量的50%以上。所谓热带钢精轧机是指把板厚为30~50 mm 的中间坯料轧制成1.2~25 mm 成品的设备,如图1 所示,它是川西南某大型央企的七机架板材精轧生产线(设备)。该生产线是由7 机架(单机)构成的机组,能够实现对钢坯进行连续7 次轧制,从而获得所需的板材。其前段(坯料进口方向)4 个机架是电动压下的四辊轧机,后段3 个机架是具有断面控制性能良好的、轴向串动的圆柱辊(High Crown HC)轧机,因限于当时的设计水平与条件,其控制系统存在许多不足,已不能满足生产要求,其不足概括为以下几点:

(1)检测传感器太少,不能完全反映轧制的状态;

(2)因获得的监测数据不足,模型精度不高;

(3)维护高精度控制的结构不完善;

(4)用于进行高精度控制的计算机功能不强;

(5)系统的可开发性不强,其功能不能合理分担。为此,对连轧板材精轧生产线的控制系统进行全面升级改造是非常必要的。

1 基本依据及思路

这条七机架板材精轧生产线被列为该央企重点技改项目,其目标是要实现控制精细化,达到产品升级并节能减排等,除了对机械部分进行必要的修复或改造外,这里主要是针对控制精细化、产品升级进行技术性研究,并提出升级改造的基本方案:一是建立在被控对象准确的数学模型(即传递函数模型或状态空间模型)基础上的传统自动控制综合设计;二是应用模糊控制理论,采用过程控制进行主控制及各种质量控制;三是采用可编程逻辑控制器(Programmable Logic Controller 简称PLC)对各执行元件的动作进行精确控制;四是采用活套技术保持无张力轧制以实现控制精细化。

2 控制算法与动态分析

2.1 控制算法

由于轧机在实际轧制过程中,有很多不确定的因素导致很难建立起精确的数学模型。既然这样,就不需要、也没必要去建立预先无法知道的、过程精确的数学模型。自加利福尼亚大学控制论专家L. A. Zadeh提出的《Fuzzy Set》开创了模糊数学的历史以来,到英国的E.H.Mamdani 成功地将模糊控制应用于锅炉和蒸汽机的控制中,它为解决精轧线控制系统这类非精确的数学模型问题打开了一扇方便之门。其工作原理是:把由各种传感器测出的精确量转换成适合于模糊运算的模糊量,然后将这些量在模糊控制器中加以运算,最后再将运算结果中的模糊量转换为精确量,以便对各执行器进行具体的操作控制[1-2]。因此,轧制前用传感器实际测定的数据建立起初始模型,在轧制过程中当板材穿过时,再用传感器所获得的数据进行修正,这样轧制中的动态控制就转化成以传感器数据作为基础的前馈控制,所谓前馈控制就是指“通过传感器所获得数据,经分析、预测趋势及可能出现的问题,提前采取的措施”,因而可以把传感器数据作为基础进行模糊控制研究。

2.2 轧制负荷模型

轧制负荷包括轧制力、轧制力矩等。轧制力是其中最重要的一个。目前轧制压力的理论计算法尚未建立适用于各种条件的统一模型(公式)[3],用不同公式计算的轧制力数值不同,有的悬殊还很大。其主要原因是推导这些计算公式都是在一定假设条件下进行的,因此造成轧制负荷模型水平不高。

要提高轧制负荷模型水平,假设条件就要尽可能符合实际情况,这就是一大难点所在[4]。也就是说,要达到最终产品要求,特别是为了提高最前端的板厚精度,应该设定各轧机的辊缝及轧辊转速等参数,把精轧前的板材厚度、温度实际值作为基础,预测轧制负荷、轧机刚性、板材温度等参数,并以此为基础来确定各设定值。在研究西姆斯(Sims)简式的基础上,根据奥罗万(Orowan)理论,并考虑奥洛万·西姆斯比(负荷比),可以建立如下轧制负荷模型:

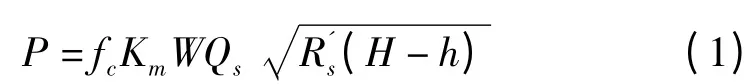

式中:P 为轧制负荷,N;fc为负荷比(奥洛万·西姆斯比);Km为变形阻力,N/mm2;W 为板宽,mm;QS为压下力函数;R's为平辊直径,mm;H 为轧制前板厚,mm;h 为轧制后板厚,mm。

负荷比是不同情况下的调节系数,对于变形阻力模型,还需考虑在高温、变形速度低的精轧前段的动态软化、低温精轧后段的相变软化等几个因素对上游机架的残余变形与本机架变形的累积变形量的影响,这些均可以通过负荷比进行调节,也就是轧制负荷更加接近于实际,提高了轧制负荷模型水平。

重要的是,负荷比可以利用实际轧制数据与轧制负荷模型逆运算的变形阻力值经回归而算出,这样就利用了以前不能测定的机架间板厚实测值进行辊缝调整,以获得比以前更高的板厚精度。

2.3 预测模型与动态分析

板坯轧制前,通过控制算法对各装置进行初始设定即可建立预测模型[5]。不过,预测模型终究是预测,到轧制时,有可能会发生某些改变,因此将产生由预测模型的误差引起的偏差。如将此偏差放任自流,就会在最终机架出口侧得到偏离目标值的成品。鉴于此,尝试用中间机架的实际数据来修正下游机架设定值的办法,但仍不能获得足够的精度。为了能够提高模型精度及获得中间机架的板厚实测值,根据中间机架的实际数据,以前馈方式修正初始设定值,并按精轧机动态设定系统,合理设计上游机架数据采样布局图,提高预测模型的实用价值,如图2 所示。

依据修正后的预测模型及板坯咬入前段各机架时的实测值,重新进行模型计算,然后依次对后面机架的初始设定值进行修正,使该系统具有前段机架动态设定功能。利用这个功能,可以修正从尾段直达前段各机架的动态误差。

再根据板坯到达机架间测厚仪时的实测值,依次对后面机架的初始设定值进行修正,则使系统具有机架间测厚仪动态设定功能。在此,对精轧机进行动态设定及中间机架板厚测定,主要是对辊缝及轧辊转速进行修正以使板厚误差得到消除,其原理如图3 所示。

在图3 所示的各机架中,当实测第i机架入口侧的板厚时,该机架辊缝修正量ΔS计算[6-7]如下:

式中:ΔS为辊缝修正量,mm;H为入口侧板厚,mm;G为增益;P为轧制负荷,N;M为轧机刚性系统,N/mm;ΔHX为入口侧板厚偏差,mm。

式(2)主要是测定后段3 个机架板厚误差,但前段4 个机架板厚误差对后面有一定影响,即使在上游侧NO.1 单机进行了动态设定,下游侧产生的板厚误差也不能被吸收,故在后面3 个机架中设置测厚仪,在逐次进行压下修正的过程中,板厚误差便可得到修正。

3 过程计算机控制系统

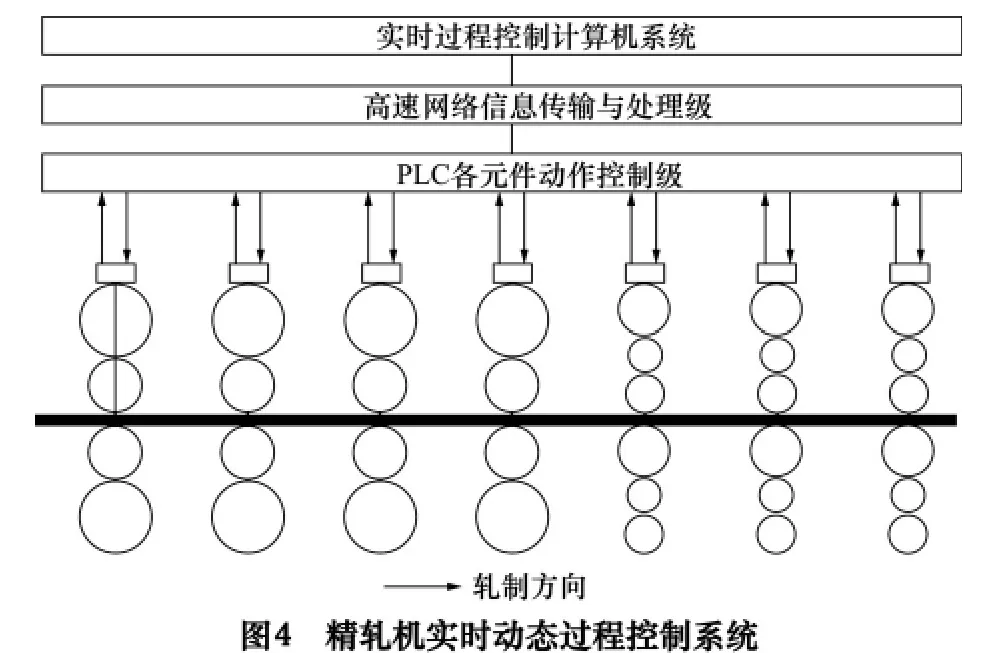

过程控制(The process control)是要创建一个能满足轧制产品生产工艺及质量需求,并与电气、测量系统相互协调、高度集成、性能稳定的计算机实时控制系统。主要内容包括功能分担、各应用功能(包括控制功能、在线检测功能、实时监控功能等)的开发、数据拾取、接口与数据传输方式、网络系统配置等。精轧机实时动态过程控制计算机系统如图4 所示。

3.1 主要目标值的动态控制

当板材咬入各机架之后,应把板厚、张力及板材速度、负荷标准偏差等参数作为主要目标值由过程控制计算机进行过程动态控制。

在精轧控制系统中,开发了许多新技术,如各种自动控制系统 (AutomaticGaugeControl System,简称AGC):液压AGC、绝对值AGC(ABS - AGC)、监控AGC、反馈AGC(GM-AGC)、前馈AGC (FF -AGC);各补偿技术:油膜补偿、活套补偿、宽度补偿、弯辊补偿、X-射线监控、冲击补偿、偏心补偿;各种测量技术:厚度计、凸度计以及PLC。它们各自有不同的特点和用途,AGC 是根据设定厚度通过PLC 程序模型向液压伺服系统给出相应的信号,以达到想要的板材厚度值。

经分析对比,现采用组合式AGC,即机架锁定板厚目标值的绝对值AGC、用单机间板厚计监控的AGC组合而成,以谋求更高的控制精度。为了维持机架间物流平衡,保持板带张力恒定,在各机架间装有活套,在活套控制及压下补偿中,所用计算机与AGC 相同,且控制周期也与AGC 相同,均为20 ms,可以控制压下动作及其连动,使张力保持稳定。

3.2 用PLC 对各执行元件动作进行精确控制

轧机各执行元件动作的精确程度直接影响板材质量,现采用PLC 对它们进行精确控制,具体是:侧导板位置控制、辊缝控制、轧辊冷却控制、辊道控制、除鳞机控制、材料跟踪和顺序控制以及操作模式的协调等,其关键是要解决数据采样周期的问题。由于液压位置控制系统有很高的响应频率和严格的稳态精度要求,要实现上述各种精确控制,这个问题就必须解决好。实验表明,液压APC 的控制周期应小于5 ms,S7 -400西门子PLC 具有极高的处理速度、强大的通讯性能和卓越的CPU 资源裕量,其逻辑运算时间和定点加运算时间均为0.08 μs,浮点加运算时间为0.48 μs,最小定时中断周期为1 ms,完全能满足要求,控制周期不能太小,否则会导致振动加剧,在实际应用中,确定液压APC 的控制周期2 ms 较为合适,其它数据采样周期据此适当调整即可满足要求。

3.3 活套控制设计

为了保证精轧控制过程的稳定性,采用活套控制(looping control)技术进行精细化控制。

在使用奥斯本检核表检核实验方案时,可以围绕实验目的将9个检核项目进一步细化,拓展出多个不同的问题进行思考,通过小组讨论合作探究,形成新的实验思路或方案,具体检核方法见表1。

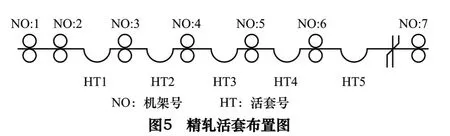

用活套技术制成的扫描器(活套器)置于生产线活套架一侧,在各机架之间设若干个活套器,并在相邻机架间形成适合的套量,以保持无张轧制,其布置如图5 所示,选定末机架为基准机架并保持速度不变作为基准速度设定,其上游各机架速度根据轧制工艺要求自动按比例设定。其工作原理是把设定值与活套器扫描检测出来的红钢实际位置值相比较,利用其偏差由快速响应控制系统保持活套高度在预设定的范围内,自动地凋节上游机架的速度,使偏差值逐渐趋于零,实现精细化控制,参照文献[8-9],其设计过程是:

(1)建立以张力、(角)速度为变量的活套模型;

(2)根据逆线性二次型(Inverse Linear Quadratic,ILQ)理论,构造扩展矩阵,并求取状态反馈矩阵;

(3)根据期望的闭环响应极点求取ILQ 控制系统的各个参数值;

(4)通过闭环响应系统,以偏差值趋于零为目标自动凋节上游各机架的速度及位移,实现精细化控制。

3.4 传感器的配置

改造前,因检测轧制状态的各类传感器较少,所获得的监测数据自然就不充分,造成模型精度不高。现在无论从传感器数量的配备上,还是在传感器种类、性能上均有突破,并采取了合理布局,如图6 所示。在种类方面引进了先进的测宽仪、高温计、板形仪等,从布局上看,在最终机架出口侧配置两台扫描式测厚仪,以测定宽度方向中央部分的板厚及宽度方向板厚分布数据。

4 采用高速网络数据跟踪后备系统,实现实时监控

高速网络数据跟踪后备系统(跟踪系统)主要任务是对全线的生产工艺过程进行跟踪、设定和数据采集等。操作者可根据轧线情况和跟踪系统的提示,对轧件进行跟踪处理。每道次轧制完后,跟踪系统都会根据实际测量数据对模型进行自适应和对后续道次所设参数进行修正[10],并能快速适应轧制条件的变化,达到实时监控、提高钢板轧制精度的目的。

5 系统综合能力评估

(1)控制模型的效能

由以前难以建立的数学模型到模糊控制的转变,通过前馈方式可以实现动态测定以前不能测的板厚并获得很高的板厚精度;采用传感器网络结构模式实现联机及二次开发[11],实际负荷与计算负荷标准偏差由9%下降到3.5%,提高了控制模型的精度,对产品质量的提高起到了很好的作用。

(2)过程控制与高速网络交换提升了控制能力

利用过程计算机实现了全过程的控制,以前各功能间的传递滞后及重复处理情况皆可消除,产品质量及维护性能均得到改善;在过程计算机与过程之间的信息完全采用高速网络进行交换,因此可用开发机进行并行测试,尤其是在20 ms 内动作的实时控制可以并行运行,提升了控制能力。

另外,由于采用了高速网络及数据跟踪后备系统,可以实现实时信息快速交换与处理、过程监控、在线参数调整,从而容易进行系统扩展、开发新的控制功能,缩短了开发周期。

(3)控制结果总测试

控制系统升级改造后,经过总测试,自动轧制率由改造前不足67%上升到改造后的97%以上;板材(前端)厚度的标准偏差由56 μm 减小到20 μm,产品质量显著提高。

6 结语

上述连轧机系统的升级改造项目所研究、应用的核心技术可以概括为“Process+PLC+looping”多级控制系统。它突破了原控制系统的能力界限,得益于理论及工艺的创新;引入了功能先进的(高性能过程计算机、高速网络、数据跟踪后备系统等)控制装置,不仅提高了控制模型的精度及自动化程度,更重要的是轧件及设备维护性能均得到了改善,取得了良好效果。

除此之外,还通过引入新模型(理念)、新传感器(技术),开发了动态设定及机架间测厚仪监控AGC;用PLC 进行传动装置与传感器之间的接口转换及模型研究,开发了轧制负荷等多种模型,这些对今后同类设备的升级改造提供了技术支持与借鉴。

[1]QIU Yu,YANG Hong,ZHANG Yan - Qing,exal. Polynomial regression interval-valued fuzzy systems[J]. Soft Computing,2008,12(2):137 -145.

[2]王磊,王为民. 模糊控制理论及应用[M]. 北京:国防工业出版社,1997.

[3]王廷溥.金属塑性加工学—轧制理论与工艺[M].北京:冶金工业出版社,2001.

[4]崔文权,冯良荣,徐成华,等. 用于甲醇水溶液制氢的光催化剂纳米TiO2 的改性进展[J].合成化学,2004,12(5):452 -456.

[5]李耕,杨舒拉,刘承山. 引进四辊轧机辊系的改造[J]. 山东冶金,2001,23(2):14 -15.

[6]张飞,杨荃,凌智,等. 中厚板轧机自动化系统介绍[J]. 冶金设备,2010(3):55 -59.

[7]王国栋.热轧带钢精轧机组的高精度控制系统[J].轧钢,1994(6);57 -59.

[8]刘立文,阳春华. 活套控制技术及应用[J]. 金属材料与冶金工程,2005,33(4):12 -16.

[9]傅强勇,陈军,辛赣宁.活套控制分析与改进[J].江西冶金,2005,25(6):30 -32.

[10]杨顺田,彭美武.轧机压下装置液压系统的优化设计[J].机床与液压,2010,38(22):74 -77.

[11]陈朋威,葛文杰,李岩.欠驱动仿袋鼠跳跃机器人动力学耦合研究[J].机械设计与制造,2012(5):159 -161.