数控车削自动送料装置设计与控制*

黄庆专 程志杰

(福建电力职业技术学院,福建 泉州362000)

数控车削加工,正常情况下,采用人工操作机床、装夹轴类工件。操作装在机床主轴法兰上的三爪卡盘夹紧工件,装夹与对刀耗费时间较长,工人的劳动强度大,降低了数控车床的有效利用率。对批量加工产品的数控车床有必要开发自动送料装置[1],使机床可连续循环加工,从而提高设备的自动化程度与加工效率。

1 车削工件特征及研发自动送料装置的分析

如图1 所示,导磁轴零件尺寸为φ6 mm×60.5 mm,最小达M3,属于细长轴工件。根据需要,计划加工20万件左右,属于大批量生产。

加工效率分析:正常情况下,采用人工装夹加工,一天工作12 h 仅能完成约400 根。面对20 万件产品,生产周期将太长,于是计划研制自动送料器,并实现自动对刀加工。通过研究分析,使用自动送料装置,通过计算发现在相同时间内能实现近2.3 倍加工效率(约920 根),加工过程稳定,可实现无人值守。

人工成本分析:0.45 元/根,20 万根计算,需要人工成本9 万元,而采用自行设计的自动送料装置所花的设备成本不到3 千元,考虑设备维护等其他成本,也多不了多少。因此,人工成本方面为企业节省很大支出。

2 自动送料装置机械部分设计

自动送料装置机械设计包括两部分:一是落料箱体,二是送料机构,其中送料机构动作与箱体落料二者的工作协调一致是核心。

图2 为自动送料装置工作原理图,其中上半部分为落料箱,下部为气动送料机构。落料箱是用镀锌板材料折弯成,设计尺寸为300 mm×150 mm×150 mm,每次可装容量为1000 根(大于920 根)导磁轴,能保证一天12 h 的加工需要。再焊接一个架子(图中没有画出)与箱体联接再固定到机床上,固定过程中,调试保证联接轴2 与机床主轴轴线同轴。

送料协调工作过程:落料箱内装满导磁轴,导磁轴在重力作用下汇集于落料口5 处,落料口开度不足以使导磁轴掉下去,气缸3 控制落料口开度;气缸1 控制送料,通过落料槽与联接轴把落料导磁轴送到机床气动夹头(由原来的卡盘改造);气缸1 和气缸3 的协调控制通过调试与电气控制实现,先落料后送料。其中,联接轴2 是与车床钢管同轴间隙连接,轴向上有2 mm左右的间隙,以免在机床主轴钢管带动下回转;磁感应开关作用是在气缸3 动作后,检测不到导磁轴落下时会自动报警提示。

3 自动送料装置的电气控制设计

3.1 自动送料与工件定位关系分析

电气控制设计是保证自动送料装置与机床协调工作的关键,因此送料过程必须结合数控车床加工与控制技术,特别是机床加工工件定位问题(对刀)、程序执行过程[2]。

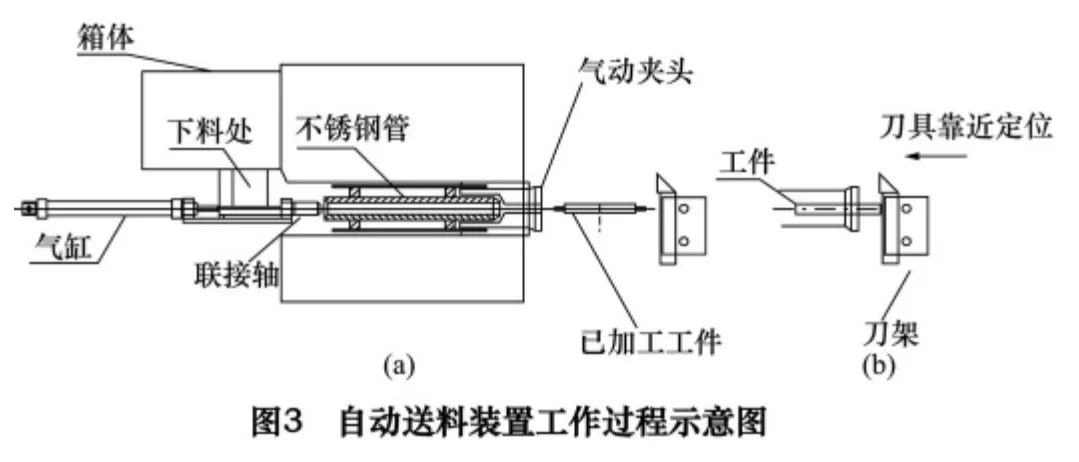

周密考虑每一次加工的工件坐标系(坐标偏置)一致性,确保工件正确定位,因为加工程序一经确定便不会自动改变。从工作过程图(图3 所示)可以清楚地看到,利用机床刀架从右向左运动的控制特点,巧妙地实现把工件右端面定位到Z 轴的Z0点。而X 轴的X0点默认为气动夹头的轴线,因为联接轴、不锈钢管、气动夹头都是同轴。因此,在机床加工前设好Z 轴Z0位置与X 轴X0位置的坐标偏置,即对刀。加工送料时,将导磁轴推出超过Z0点一定位置,依靠刀具侧面定位将推回Z0点,然后气动夹头夹紧[3],并驱动数控机床开始自动加工运行。

3.2 自动送料气缸动作控制设计

结合以上分析,综合考虑送料装置动作、工件装夹、坐标系定位与数控程序运行等设计相匹配的电气控制回路。

分析循环控制过程:循环起点,气动夹头松开→气缸1 动作推出工件(打出已加工工件,如图3a)→气缸1 停止推出(配合加工程序运行)→气缸1 继续动作推出工件(工件到位)→刀架动作定位工件Z0点(如图3b)→气动夹头夹紧→气缸1 退回原位→加工程序运行(加工工件)→气缸3 推出落料(准备下一次加工)→气缸3 退回→气动夹头松开,在没有报警情况下,数控车床与送料装置按此循环周而复始地运行加工。

完整控制包含两部分:电气控制[4]和数控程序辅助M 控制[5]。

其中部分气缸动作由新增电气控制实现,如图4所示。当车床主轴夹头松开时,中间继电器KA6 闭合,时间继电器KT1、中间继电器KA1 得电,KT1 开始计时(气缸1 的循环时间),KA1 常开闭合,气缸开始前进送料,当气缸运动到磁感应开关QS1 时,QS1 闭合时间继电器KT2、KA2 得电,开始计时,同时中间继电器KA2 常闭触点断开,电磁阀1YA 失电,气缸停止前进。当KT2 时间到时,KT2 常闭就延时断开,KA2线圈失电,KA2 常闭重新闭合,气缸继续送料直至工件定位刀位及主轴夹紧。当KT1 时间到时,KT1 常闭延时断开,KA1 线圈失电,KA1 常闭重新闭合,KA3 线圈就得电,KA3 常开就闭合,电磁阀2YA 得电,气缸开始后退。当气缸后退碰到磁感应开关SQ2 时,SQ2 闭合,中间继电器KA4 得电,KA4 常闭断开,中间继电器KA3 失电,气缸就停止后退。电气控制部分注意:KT1的时间要大于KT2 的时间,同时KT1 的时间要与车床配合,其时间要大于主轴松开到夹紧所用的时间,以保证工件有时间准确定位及夹紧。

数控程序加工与M 控制部分[5]:自动送料的驱动控制指令型号,必须融合到数控机床整体运行加工中,即通过增加机床辅助M 功能,在数控加工程序编制中体现,如程序表1 中的M12 、M13 等。确保自动送料电气控制与机床运行协调工作。

气缸的进退、延时的时间、气缸的气压的大小调节,是用来配合程序运行的,这里将控制气动夹头的继电器KA6 的一个常开触点延出,当程序中运行到M13指令时KA6 常开闭合,开始控制电磁阀的动作,这时第一次快速打出加工完的工件,延时到后第二次再将工件从夹头里送出一部分长度,刀具靠进去定位。当运行到M12 指令时,继电器KA6 失电,这时气缸开始退出,退出后主轴才可开始转动,工件切削开始。这样就可实现自动循环送料和自动循环加工的功能。

表1 符合自动送料的数控加工程序格式[6]

4 结语

大批量车削加工细长轴工件时,设计一个自动送料装置使其与数控车床协调工作,能够降低工人劳动强度,减少企业人工成本支出。设计时周密考虑机械控制部分、电气控制部分、机床辅助控制部分,以及数控加工程序之间的关系。介绍了加工细长导磁轴使用的自动送料装置的设计,装置简单、方便、实用、制造成本低,可实现自动循环送料和数控机床自动循环加工的控制功能。本设计已经在某电气设备制造公司投入使用。

[1]冯培锋,李颖新,富国华. 数控车床棒料送料装置的类型及其选择[J],集美大学学报(自然科学版),2000,5(3):46 -49.

[2]岳锡芬. 数控车床单机自动化的途径及若干技术问题[J]. 中国制造业信息化. 2005(10):129 -132.

[3]赵玉峰,孔博. 一种简易实用的夹具在数控车床上的应用[J]. 机械工程师. 2009(04):139.

[4]袁忠,申爱民. 机床电气控制系统运行与维护[M],北京:电子工业出版社,2010.

[5]罗志增,张卫,顾培民. 一种实用的车床自动供料装置及其控制系统[J],机电工程,1998(3):13 -14.

[6]申晓龙,数控加工技术[M],北京:冶金工业出版社,2008.