FANUC 0i D 系统动力刀刚性攻丝功能的实现

王宝平 王鸿博

(①北京发那科数控工程有限公司,北京100102;②顺德职业技术学院,广东 顺德528300)

陕西航天某研究所,一台韩国产配置FANUC 21T系统的车削复合中心,连续使用了近20 年系统严重老化,最后系统损坏严重,参数等数据丢失,由于之前系统没有做好数据备份工作,书面资料缺失严重,所以要恢复的可能性不大,考虑到系统等电气元件严重老化,为此该公司委托我公司进行电气系统改造,解决目前机床存在的问题。

1 系统改造方案

数控系统采用FANUC 0iTD 系统代替21T 系统。

该机床的X 轴、Z 轴、B 轴现均采用日本FANUC公司生产的αif 系列交流伺服电动机。B 轴(系统第3轴)控制刀塔的旋转、动力刀的旋转或则作为CNC 轴用于刚性攻丝时的丝锥旋转(B 轴伺服电动机动力传给刀库旋转找刀及当前动力刀的旋转都有相应的机械切换装置);主轴控制部分采用αii 系列主轴电动机,可以通过手动或自动方式实现主轴的旋转功能;主轴的位置反馈采用主轴上安装的BZi SENSOR 反馈元件,因此主轴还可以根据需要切换成CS 轴,编程时使用C(或H 轴)。

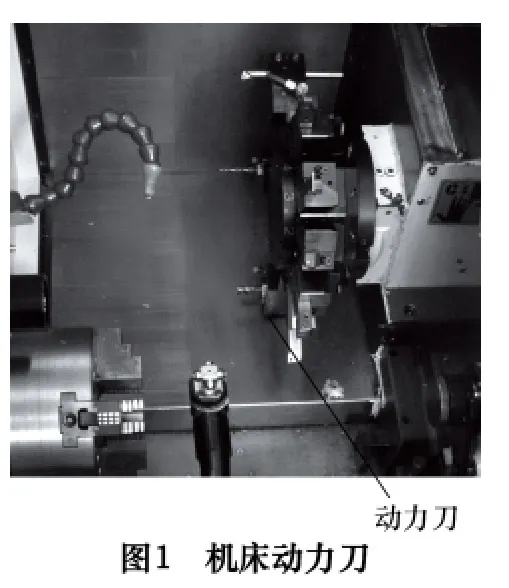

车削复合中心的转塔刀架上,除了装有车削刀具外,还能装上铣刀、钻头和丝锥等旋转的动力刀具,机床主轴具有的数控精确分度的C 轴功能,具备了C 与Z 轴或和C 与X 轴联动的功能。这样一台车削中心不仅可以像普通数控车床那样能对回转体件的内外表面(含圆柱面、锥面、曲面等)、端面进行车削加工,还可以利用C -Z 轴联动功能车螺纹,利用C 轴分度功能和刀架的X 或Z 轴控制以及其上的动力旋转刀具进行偏离回转体件轴心线的铣削、钻孔和动力刀的刚性攻丝,从而大大地扩展了数控车床复合加工的能力。

2 动力刀刚性攻丝动作原理分析

相比较主轴的刚性攻丝,本车削复合中心动力刀的刚性攻丝的特点如下,车削复合中心的主轴具备CS功能,利用C 轴的分度功能,使工件根据需要进行360°范围的定位,在工件的不同位置根据需要进行Z轴方向的动力刀刚性攻丝(端面刚性攻丝);进行X 轴方向的动力刀刚性攻丝(侧面刚性攻丝)。机床动力刀见图1 所示。

分析刚性攻丝动作,要求动力刀主轴每转一圈,钻孔轴进给一个螺距,一直到底后反向回退。由此可知刚性攻丝动作可以转化为两伺服轴插补实现。旋转轴与直线轴比例关系为:旋转轴转动360°,直线轴进给一个螺距,直至攻丝到底。反向动作类似。

3 动力刀刚性攻丝动作及程序

配置FANUC 0iTD 系统后,车削复合中心配有了两种动力刀刚性攻丝功能:一是Z 轴方向的端面刚性攻丝使用代码G84(调用O9010 号宏程序),端面刚性攻丝选用的是平行于Z 轴的动力刀,编程进给方向为Z 轴方向;二是X 轴方向的侧面刚性攻丝使用代码G88(调用O9011 号宏程序),侧面刚性攻丝选用的是平行于X 轴的动力刀,编程进给方向为X 方向(X 为直径编程)。G84 或G88 前加程序段M29 S__ 代码,则调用O9020 号宏程序来指定刚性攻丝主轴转速。

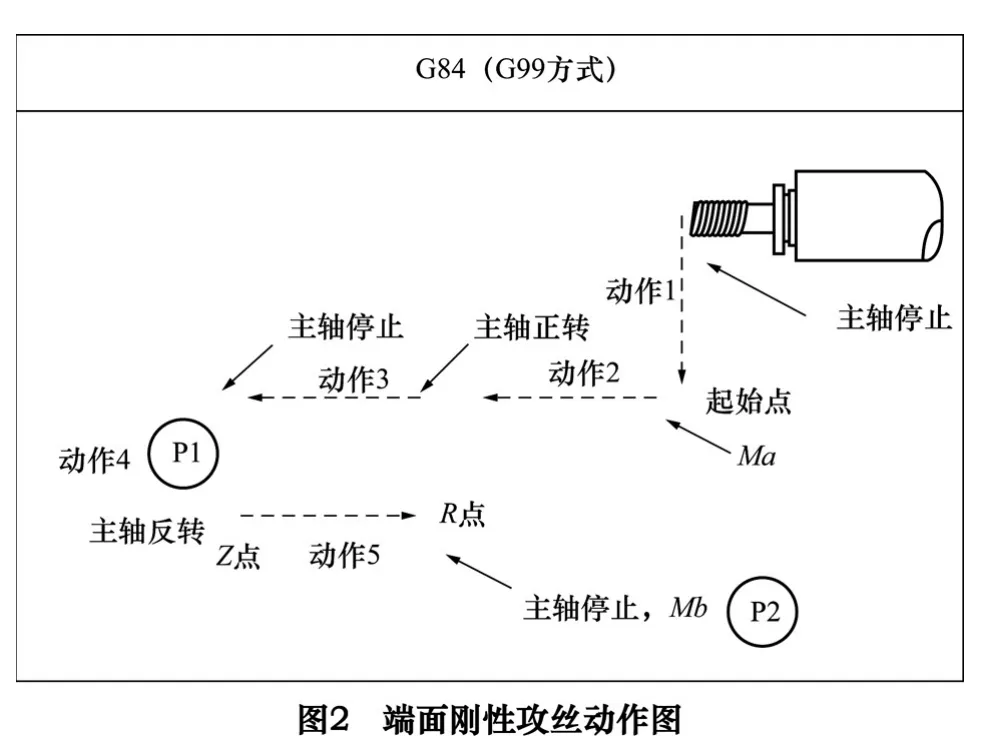

下面以端面刚性攻丝为例来说明刚性攻丝动作图(见图2)、编程格式以及所调用的宏程序。侧面刚性攻丝在参照端面刚性攻丝的基础上做相应修改即可,这里就不做详细介绍了。

3.1 端面刚性攻丝动作图及编程格式

3.1.1 端面刚性攻丝动作图(见图2)

图2 中的主轴指动力刀主轴(B 轴),动作1 前动力刀主轴停止旋转,机床主轴启动CS 轴功能;动作1为动力刀快速定位到攻丝起始点;起始点的M 代码为C 轴机械夹紧的辅助动作(使工件在整个攻丝过程中保持稳定);动作2 为定位到G84 中的R 值;动作3 为动力刀主轴(B 轴)和Z 轴的联动插补,B 轴正转一圈Z 轴负向进给一个螺距;动作4 为攻丝到底部后暂停Q 秒后进行反向回退;动作5 为B 轴反转一圈Z 轴正向回退一个螺距(反向回退);回退到R 点以后的M 代码为C 轴机械松开和机床主轴CS 轴功能取消的辅助动作。

3.1.2 端面刚性攻丝编程格式

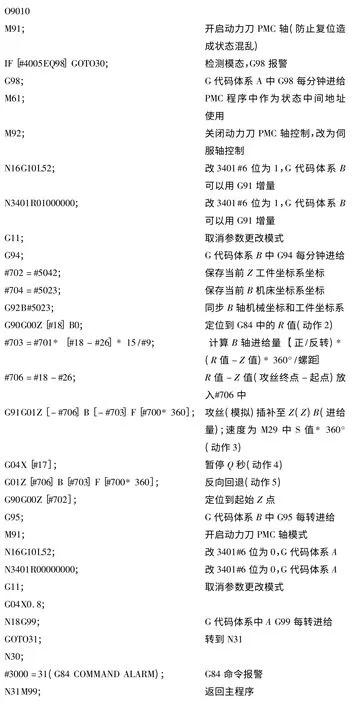

3.2 端面刚性攻丝程序中G84 调用的O9010 号宏程序

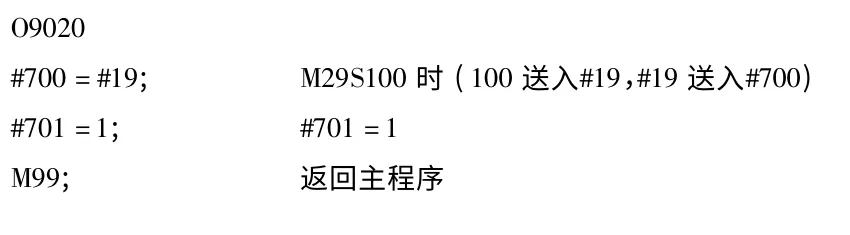

3.3 M29 调用的O9020 号宏程序

M29 S 代码 中的M29 调用的O9020 号宏程序作用:指定刚性攻丝主轴转速。

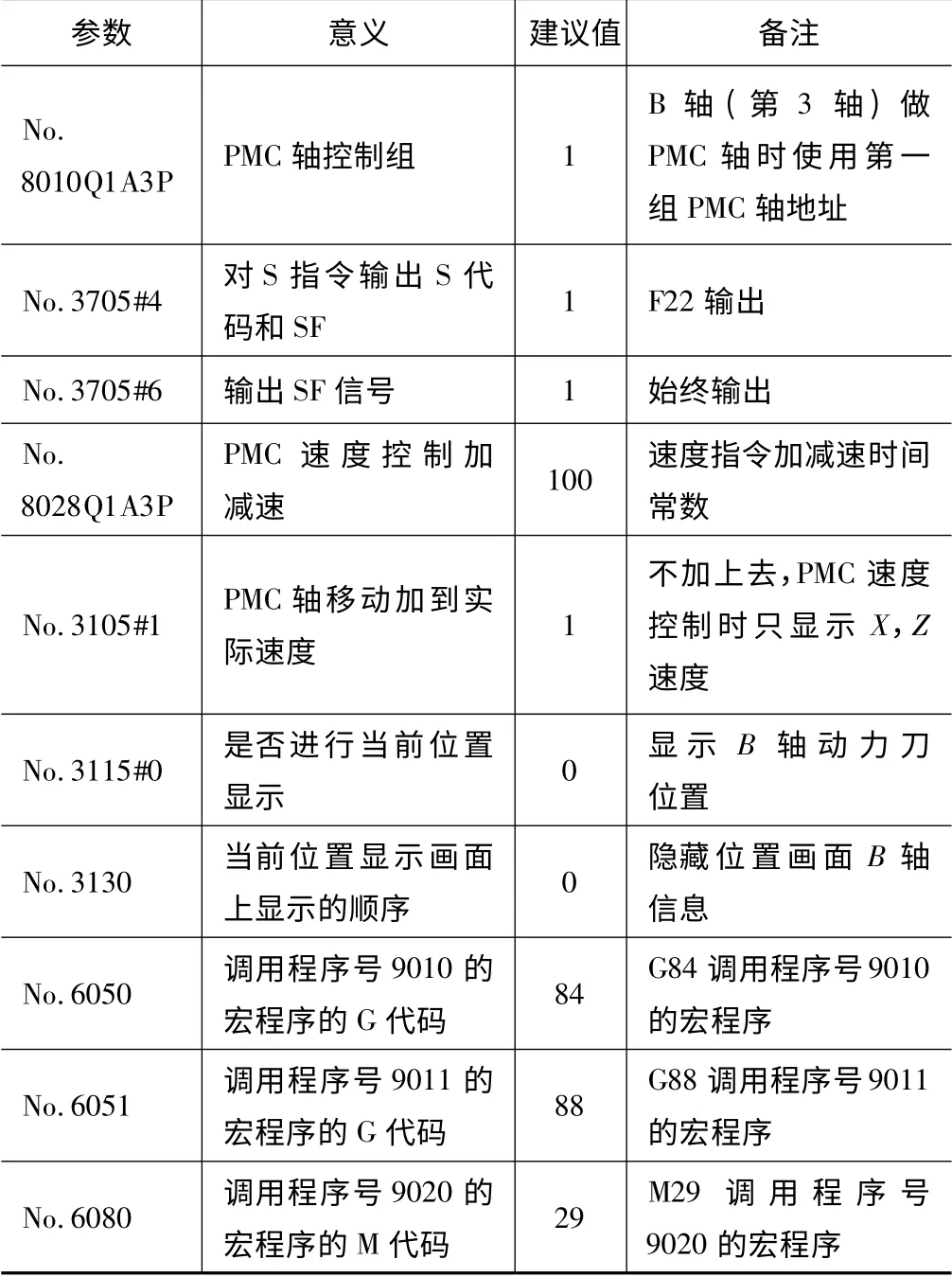

4 动力刀需要设定的参数

FANUC 0iTD 系统第3 轴控制动力刀时需要设定的参数见表1。

表1 动力刀需要设定的参数

5 结语

改造后的机床经过连续1 年的使用,电气系统运行稳定,动力刀刚性攻丝功能安全可靠。经动力刀刚性攻丝过的工件的粗糙度比以前显著改善。一次性检验,完全符合工艺要求,达到了预期的效果。

[1]北京发那科机电限公司.FANUC Series 0i-MODEL D/FANUC Series 0i Mate-MODEL D 连接说明书(功能篇)B-64303CM[S].