随机定位加工在数控加工中的应用

袁士平

(北京航空制造工程研究所,北京100024)

数控加工过程中,需要找正环节,即通过人工反复移动工件,调整工件的位置、方向,使工件的基准与编程坐标系精确重合,然后才能执行数控加工程序。传统的找正方法有一面两销、找基准边、基准孔等。这些方法在许多工件上遇到了困难:(1)飞机蒙皮、壁板等由曲面构成的复杂工件,无法直接构建基准,传统的找正方法需要设计夹具,工件曲面与夹具上的模胎贴合,将工件基准转换到夹具上,这种方法精度低、成本高。(2)大型工件由热胀冷缩、重力和内应力等引起的尺寸变化往往在1 mm 以上,使基准变得不再精确,传统找正方法会丧失精度。(3)大型工件的重量往往超过10 t,尺寸10 m 以上,工件难以精确移动,传统找正方法需要消耗大量的时间和人力物力。(4)大型工件的尺寸有可能超过机床的行程,工件上的基准可能在机床行程范围之外,传统的找正方法无法实施。(5)部分工件的某些位置需要局部加工,如精锻叶片的榫头、精铸工件的接头,传统的找正方法难以保证加工区域和非加工区域之间精确的位置关系。(6)用于夹持钣金件、壁板类工件的柔性夹持工装,可以夹紧各种形状的曲面工件,但不具有便于找正的基准元件,传统找正方法无能为力。为了解决上述问题,本文提出随机定位加工。

1 随机定位加工的定义

随机定位加工是一种找正方法,该方法在找正装夹过程中,不要求工件的基准与编程基准精确重合,而是将工件在机床上粗略放置、夹紧,测量工件上的特征点在机床工作坐标系下的坐标,得到工件-机床模型,然后与零件理论模型进行配准,最后将数控程序映射到机床工作坐标系下,使数控程序匹配工件的实际位置,实现精确的加工。

英国DELCAM 公司[1]的OMV 和PS - Fixture 软件,通过计算得出工件当前位置坐标系与机床坐标系的偏差量,从而相应调整机床坐标系,来实现精确装夹。其原理与随机定位加工类似,但仅见在英国宇航公司有应用。

2 随机定位加工的主要算法

随机定位加工的主要算法是将工件-机床模型与零件理论模型中的几何体进行最大程度重叠的配准算法。比较常用的配准算法有三点对齐法,最小二乘法。

三点对齐法需要分别从工件-机床模型与零件理论模型中确定出3 对基准点{P1,P2,P3}和{Q1,Q2,Q3},然后步骤如下:(1)变换P1到Q1;(2)变换矢量(P2→P1)到(Q2→Q1);(3)变换包含3 点P1、P2和P3的平面到包含Q1、Q2和Q3的平面[2]。可用常用三维软件实现,按照2 组点创建2 个坐标系,再用2 个坐标系将对应的几何体对齐即可。3 点对齐法的优点是计算简单,缺点是参与配准的点太少,个别点的误差将造成结果偏差较大。

最小二乘法是应用较广泛的配准算法,首先在工件上测量多个特征点,再求特征点坐标与工件零件理论模型距离的平方和。当平方和最小时,可认为工件-机床模型与零件理论模型达到最大重合。最小二乘法精度较高,但求解难度较大,在工程应用中,可以用SpatialAnalyzer、UG NX、PolyWorks、IMAGEWARE 等软件实现。

由于测量误差、工件变形、工件制造误差的存在,工件-机床模型与零件理论模型不可能完全重合。工件-机床模型与理论模型达到最大重合后,需要给出每个点的偏差值、最大偏差值,便于工艺员判定定位偏差是否在可接受范围内。对某些偏差较大的异常点,在分析工件实际情况基础上可以手动予以剔除。

3 随机定位加工的应用实例

某飞机垂直安定面壁板(如图1 所示)为变厚度,带桁条、对接接头结构,长约9 m,宽约2. 5 m,厚度3.40 mm,该壁板带有飞机气动外形,与飞机机身、水平尾翼、垂尾大梁等构件有着复杂的装配关系。周边轮廓的轮廓度要在1 mm 以内,桁条的位置度在Φ0.5 mm,8 个Φ54 H7 装配孔位置度要求达到Φ0.1 mm。由于复材成形工艺不能形成准确的轮廓、孔等结构,所以该壁板在边缘上留有一定余量,由数控加工工序切割轮廓、装配孔。

本壁板的刚性很差,所以借用复材成形工序中使用的模具支撑工件,在不脱模的情况下进行数控加工。该工件在找正过程中的困难有:(1)工件上不具有便于找正的基准。(2)模具、工件在烘箱内经过数百度的固化过程,变形在2 mm 左右,夹具上的参考基准变得不可靠。(3)夹具重10 t,长11 m,要想在机床上实现精确的平移、转动很困难。在这种情况下,笔者采用了随机定位加工的方法,用桥式五坐标铣床、API 的T3 型激光跟踪仪、SpatialAnalyzer、UG NX 软件实现了随机定位加工。加工过程为:

(1)用吊车将工件吊到机床上,目视将待加工位置放在机床行程范围内,进行粗略定位。

(2)在机床行程范围内钻一个Φ6H7 且垂直于XY 平面的孔,用激光跟踪仪测量此孔的位置,并设置为工件-机床模型的坐标原点。在机床主轴头上装一个靶标座,机床运动到3 个点,用激光跟踪仪记录这3个点,作为工件-机床模型的X、Y、Z 坐标方向。同时在数控系统内将此点设定为机床工作坐标系的原点。

(3)特征点定在工件周边的靶标孔上,如图2 所示,用激光跟踪仪测量靶标孔的位置,得到工件-机床模型。

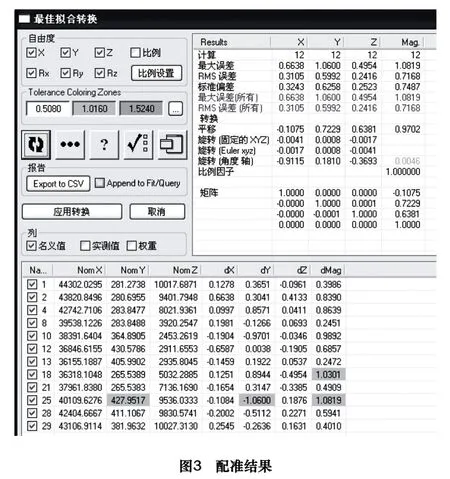

(4)将理论模型和工件-机床模型进行配准。将理论数模中的靶标孔孔位、实测孔位导入到SpatialAnalyzer 软件中,将对两组孔用最小二乘法进行最佳拟合转换,得出转换矩阵、每个点的偏差值(如图3 所示)。由图3 可以看出,工件存在较大变形,最大的地方偏差为1.06 mm,如果采用传统的对齐基准孔、基准面的方法,将产生较大的定位误差。

(5)按照理论模型编制数控加工程序,同时将编程坐标系设定为机床工作坐标系,即得到匹配零件实际位置的数控程序用于加工。加工完的零件顺利装机,满足了设计要求。

4 结语

随机定位加工测量、计算工件-机床模型与零件理论之间的位置关系,使数控加工程序匹配工件的实际位置,应用在航空壁板、大型工件、精铸件精锻件、柔性夹持工装等工件上,能提高找正精度和效率。

[1]程浩.自适应加工技术——零件快速装夹新概念[J]. 航空制造技术,2006(5):101 -102.

[2]刘晶.基于CAD 模型的配准技术综述[J]. 机床与液压,2007(9):236 -237,255.