Φ2.6×13m水泥磨减速器高速齿轮轴轴承故障原因分析及处理

刘明红

(湖南辰溪华中水泥有限公司,湖南辰溪县 419500)

1 情况简介

某公司一台Φ2.6×13m水泥磨于2008年5月投产,该磨配MBY710-4.5-IR减速器,传递功率1000kW,输入转速740r/min,高速齿轮轴轴承型号23236CC/W33,齿数Z=21,左旋。投产后,减速器高速齿轮轴轴承多次发生故障,主要表现为非输入端轴承跑外圈、跑内圈及输入端轴承跑内圈、轴承烧损等,轴承使用寿命最短的只有约45d,远未达到不低于50000h设计要求的寿命。情况严重时,高速齿轮轴轴向窜动,齿轮端部与输入端轴承外圈磨擦,把高速齿轮端部磨损掉约5mm。高速齿轮轴轴承事故频发,不仅更换轴承需要停机,还得在运行中频频停机检查,以避免出现大的事故,这给正常生产造成很大的影响。对此,我们通过对稀油站控制系统、减速器与电机及小齿轮轴同轴度以及轴承与轴孔的配合等方面的调整,更换已磨损的电动机前后轴瓦后,较好地解决了轴承故障问题。原因分析和处理措施总结如下。

2 轴承故障原因分析及处理

2.1 设备安装质量问题

磨机投运时,大小齿轮的振动就较大,小齿轮轴承座的地脚螺栓曾出现松动,不久又出现减速器地脚螺栓松动问题,紧固后又出现松动。后来,减速器输入端下的一个M36地脚螺栓出现断裂,由于此减速器的地脚螺栓是穿过底座直接与减速器相联的,螺栓通过底座时,两边都设有加强筋,空间有限,螺栓断后不好焊接,所以,后来又从焊接处再次断裂。在一次检修时,我们把底座的一块加强筋取掉,对地脚螺栓断裂处加强焊接,在重新紧固地脚螺栓后发现,电动机与高速齿轮轴的尼龙棒销联轴器装配较困难,最后发现减速器高速齿轮轴与电动机轴、减速器低速轴与小齿轮轴的同轴度相差较大,且大小齿轮的齿顶间隙两侧也不相同,非输入端为9.5mm,输入端为8.0 mm。显然,这些都是安装质量不合格造成的,必须重新对同轴度进行校正。按照一般方法,必须先调整大小齿轮的齿顶间隙,然后依小齿轮轴为基准,依次调整减速器与小齿轮轴及减速器与电动机的同轴度,但由于电动机轴承座的调整会使转子与定子的气隙发生变化,且整个电动机的位置(包括基础)都要变动,调整难度较大。

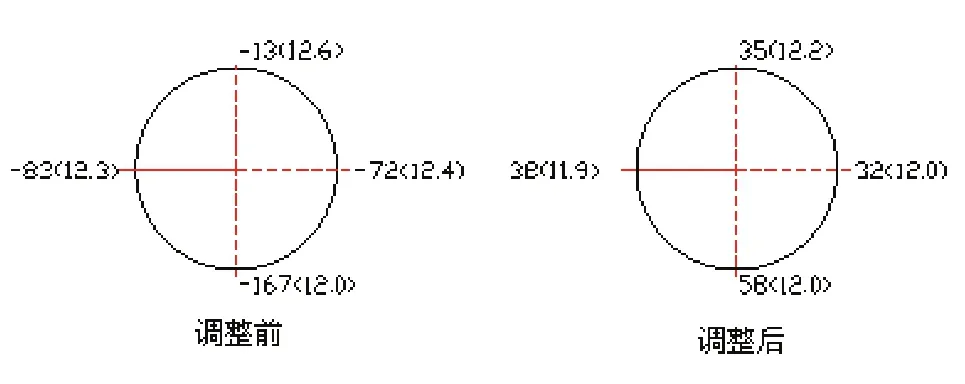

对此,我们只得以电动机轴为基准调整同轴度。经测量(数值如图1所示),应在减速器下垫0.8mm垫板,但垫后高度仍不够,后加垫了0.4mm垫板;在小齿轮轴承座下垫了1.5mm垫板,并把大小齿轮齿顶间隙由原来的非输入端9.5mm,输入端8.0mm,调整到非输入端9.2mm,输入端8.2mm(调整后的电动机与减速器的同轴度情况如图1所示)。由此可知,原设备安装时,一方面,大小齿轮的齿顶间隙未调整好,两边的齿顶间隙大小不一,大小齿轮的啮合不良,运行中产生的振动传递到减速器上,使减速器的轴承振动增大;另一方面,减速器与小齿轮轴及电动机轴的同轴度达不到要求,导致减速器地脚螺栓运行中松动及断裂,而螺栓的松动及断裂,又使得底座与基础发生磨损,使同轴度变得更差;同时,不同轴也使轴承产生附加载荷,引起轴承发热、振动及磨损,甚至发生轴承烧损事故。

图1 电动机与减速器轴向与径向间隙

图中,括号前的数据为径向值,用百分表打在电机端测量,单位为0.01mm;括号内为轴向值,用游标卡尺测量,单位为mm。数据有一定误差,因为4个测量点的选取并不一定在垂直及水平方向上。

2.2 稀油站问题

减速器采用XYZ-63G型稀油站集中供油润滑,减速器本身无测温装置及油量调节装置,而是由稀油站上的热电阻、阀门来测量供油温度及调节油量。减速器说明书要求,保证齿轮箱进油温度40±5℃,油压为0.15~0.2MPa。但在实际使用中,操作人员总是把稀油站出口的球阀开得最大,以保证供油量充足,但此时,供油口压力仅为0.11MPa左右。对此,我们先是把减速器的压力下下限值设定为0.05MPa (低于此压力主机跳停现象),压力下限值设定为0.07MPa(低于此压力时备用泵启动),才使设备正常运行。但由于压力控制值较小,再加上环境较差,压力控制器动作不灵活,使用时间久后,压力控制系统的保护失灵,几次巡检工发现减速器无回油仍在运行,而由于稀油站只测量供油温度,此时的供油温度并不高。所以,造成减速器齿轮及轴承缺油运行,导致高速齿轮轴轴承失效。对此,我们打开减速器的观察孔,在确保轴承及齿轮进油量正常的前提下,把稀油站出口球阀关小一点,使供油压力为0.15MPa左右,把压力下限设定为0.12MPa,压力下下限设定为0.10MPa。这样,供油压力在规定范围内,而压力保护装置也能发挥作用。

2.3 轴承与轴及轴承座的配合不当问题

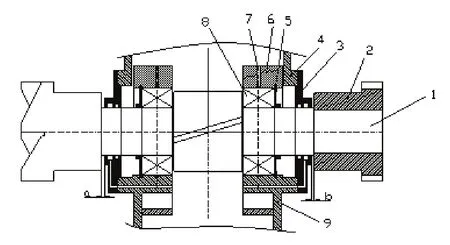

高速齿轮轴轴承第一次发生故障时,非输入端保持架磨损,轴承滚子打横,输入端则跑内圈。经测量,非输入端轴颈为Φ180.05mm,而输入端轴颈为Φ179.89mm,显然,输入端轴颈已磨损变小。对此,我们把输入端轴颈用N68圆珠固化胶固化,然后再装上新轴承,由于固化胶是手工涂上去的,并不能保证厚薄均匀,所以,此处的轴承随后又出现跑内圈现象。在一次非输入端轴承跑外圈时,我们只是更换新轴承,未测量轴承座孔的尺寸大小,后来此处再次发生跑外圈时,我们把高速齿轮轴拆下,把轴承压盖紧固后,测得非输入端孔径为Φ320.08 mm,输入端孔径为Φ320.04 mm,显然,非输入端孔径超出公差范围(正常孔径为Φ320.00~Φ320.06)。由图2可知,两轴承都受挡圈作用,不能轴向窜动,在正常情况下,两轴承受到的轴向力也基本相同,一旦非输入端轴承外圈与轴孔配合松动,高速齿轮轴受到的指向输入端的轴向力就全部作用在输入端的轴承上,从而使此轴承容易磨损发热或烧坏。后来,我们在非输入端轴承压盖下面垫了一张0.05 mm纸垫,以消除此处过大的配合间隙。

图2 减速器高速齿轮轴装配图

2.4 新换高速齿轮轴螺旋角误差的影响

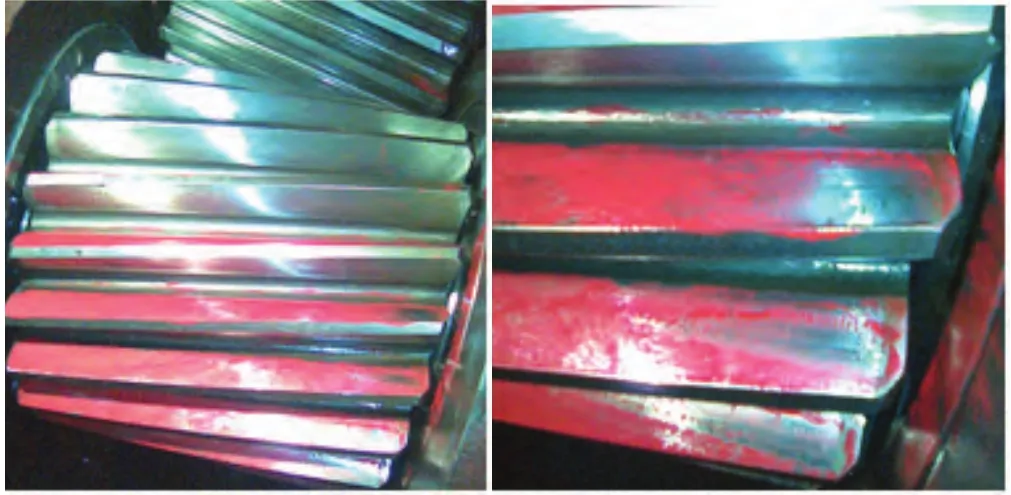

在轴承烧坏、轴颈磨损及高速齿轮端部磨损5mm后,我们更换了两套轴承及一根高速齿轮轴,然而,使用不久,输入端轴承又烧坏。事后,我们对新齿轮的啮合状态进行着色检查,发现高速齿与低速齿啮合不良(如图3所示),高速齿的工作面只在输入端(图3的右侧)有少量的接触,达不到接触长度及接触宽度的技术要求,因此,在输入端受力要大一些,在高速齿的非工作面,非输入端有接触痕迹而输入端没有(磨机停机时,在自重作用下反转时非工作齿受力),这说明,新换的高速齿的螺旋角加工有误差,齿轮受力不均,受力大的输入端受力要大一些,轴承也容易磨损发热或烧坏。

图3 新高速齿轮轴齿面接触痕迹

2.5 电动机轴瓦磨损产生的影响

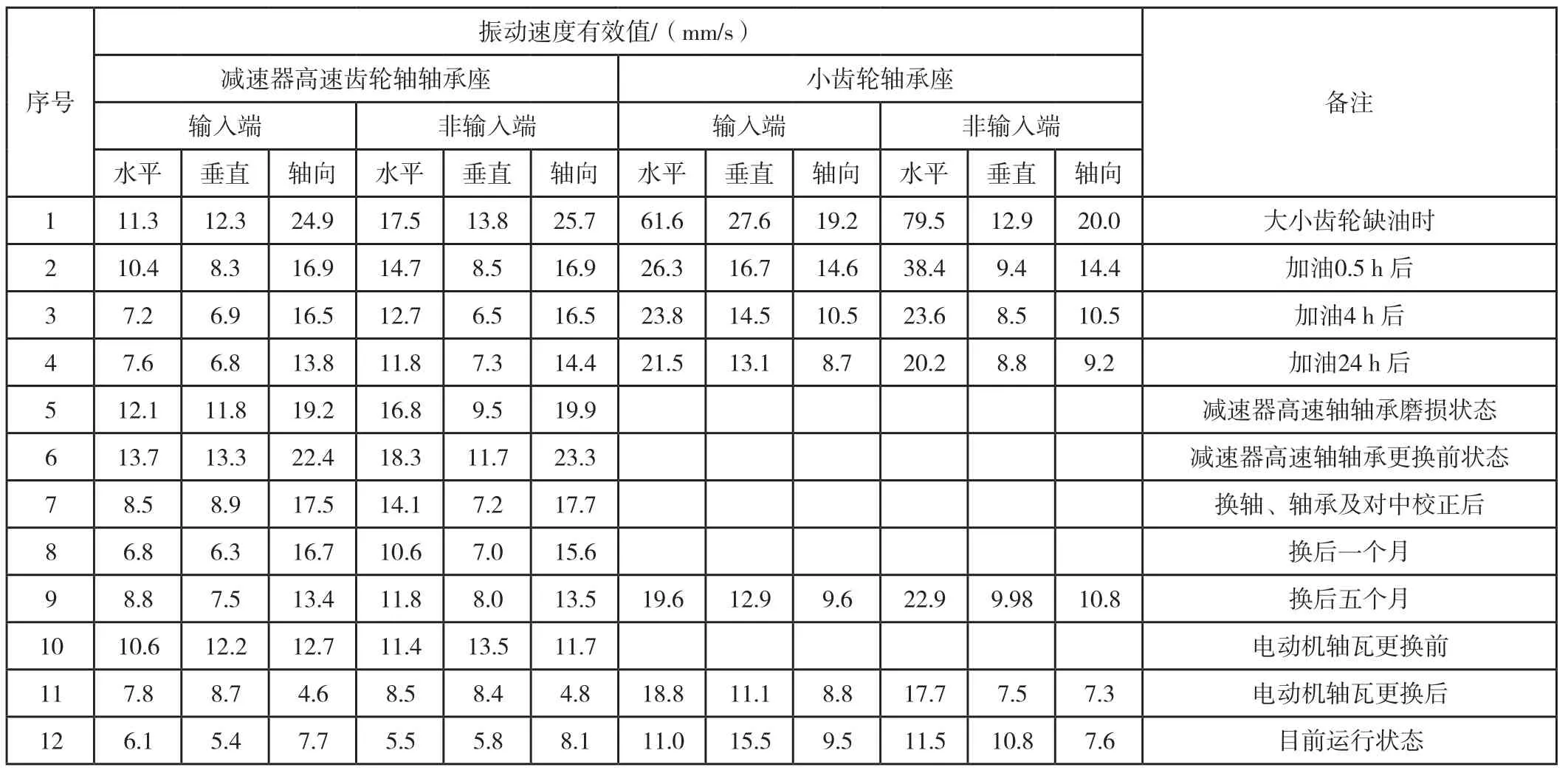

一次,在对减速器高速齿轮轴与电动机轴、减速器低速轴与小齿轮轴的对中校正后,运行初期,振动值尚好,但运行一段时间后,轴向振动值增大,电动机轴瓦发热,经检查,发现前后轴瓦磨损量达0.3~0.5mm,于是,我们更换了轴瓦,在不调整减速器位置的前提下,两轴基本对中。换轴瓦后,减速器的振动减小不少,尤其是轴向振动值减小很多。更换轴瓦前后的振动情况见表1序号10、11所示,可见效果十分明显。

表1 水泥磨相关轴承座振动变化情况

2.6 其它因素的影响

由于维护或操作不到位,大小齿轮缺油或小齿轮轴承座缺油、大齿轮对口把合螺栓松动以及磨机饱磨等,其产生的振动也会传递到减速器上,使减速器的轴承座振动增大,轴承容易受损伤。表1序号1~4为笔者测得的一次磨机大小齿轮缺油运行时及加油后的小齿轮轴承座及减速器高速齿轮轴轴承座处的振动值,由表1可看出,缺油引起的振动相当的大,对小齿轮轴承及减速器的轴承影响较大。

3 总 结

通过采取以上处理措施后,减速器已正常运行10个月有余,目前的振动情况如表1序号12所示,这与轴承磨损状态及更换轴、轴承及同轴度调节后的振动变化情况(如表1的序号5~11所示)相比,振动值要小得多,这说明采取的措施是有效的。通过处理减速器高速齿轮轴轴承故障,我们总结出使用经验,对问题的早发现、早处理,以避免出现更大问题具有指导意义。

(1)设备的安装质量及维修质量是设备长期安全运行的保证,然而,在技改工程及生产使用中却往往重视不够,有时为了早投运而常让设备带病生产,这给以后的运行带来安全隐患,不利于设备的安全运行,也不利于生产成本的降低,这一点值得引起高度重视。

(2)对于类似中小型边缘传动磨机的减速器,由于其本身未带测温及测振装置,其温度要靠稀油站的供油温度来反映,而稀油站的供油温度有滞后性,所以,要观察稀油站的供油温度变化,并保持稀油站控制系统的可靠性。

(3)当轴承出现问题,保持架磨损时,铁屑或铜屑会通过回油带到稀油站的回油过滤网或供油过滤网中,所以,定期清洗稀油站的过滤网,一旦发现有铁屑或铜屑,就要立即检查减速器轴承。

(4)定期打开减速器上机壳的观察孔,检查减速器轴承及齿轮的磨损及供油情况,开动慢传装置,让磨机转动一定角度后再停下来,让磨机利用自重反转(因为反转时,减速器的高速齿轮轴的受力方向与正常运行中时相反),通过观察反转时轴或轴承外圈是否窜动来判断轴承是否存在问题。

(5)由图2可知,正常时,输入端与非输入端的联轴器端面与减速器的端盖端面的间隙是相同的,即 a=b,对于我公司的减速器来说,a=b=14 mm,当轴承磨损后,出现高速齿轮轴轴向窜动时,就会出现a≠b,这样,即使不打开减速器的上机壳的观察孔,也可判断轴承是否存在磨损及跑外圈现象。

(6)为判断减速器高速齿轮轴轴承故障,笔者用测振笔对减速器高速齿轮轴轴承座的振动进行测量,由表1振动变化情况的数据可看出,原装高低速齿随着使用时间的延长,振动值在增大,而轴向振动值增大要多得多,当轴承磨损到快要更换时,其轴向振动值(振动速度的有效值)增大到22.4mm/s。新装高速齿轮轴因螺旋角误差的影响,随着减速器高低速齿的磨合,其振动值在一段时间内逐步减小。通过实践,我们把22.4mm/s作为减速器的振动限值,来判断减速器运转状态的优劣及更换轴承的基本标准。这样,通过监测减速器的振动,就可以判断减速器高速齿轮轴轴承的使用状态,再结合其它方法,就能更准确地确定高速齿轮轴轴承的使用状态,以便找出更换轴承的最佳时间。

[1]刘明红.边缘传动磨机减速器振动监测及振动限值[J].四川水泥,2014(3):146-150