预析出对2519A铝合金局部腐蚀性能的影响

刘 瑛,张品芳,陈兰君,张 合,张新明,耿占吉

(1南京理工大学 材料科学与工程学院,南京210094;2南京理工大学机械学院,南京210094;3中南大学 材料科学与工程学院,长沙410083)

2519A属于Al-Cu-Mg系中高强铝合金,具有较高的强度,优良的塑性、焊接性能、抗腐蚀性能与抗冲击性能[1-4]。随着航空航天、舰船工业等高科技领域的迅速发展,对中高强铝合金的综合性能也提出了越来越高的要求,能否在保持现有强度基础上继续提高其抗腐蚀性能、抗冲击性能成为目前研究焦点之一。从中高强铝合金的服役要求看,局部腐蚀性能,如应力腐蚀开裂、晶间腐蚀以及点蚀等,是导致合金最终失效的原因之一。中高强合金的应力腐蚀开裂的裂纹一般沿晶界扩展,因此邻近晶界处基体组织,晶界析出相的大小、均匀程度和分布状态对合金的抗应力腐蚀性能有重 要 影 响[5]。 李 慧 中[6]、张 新 明 等[7]对 固 溶 态2519A合金进行不同的冷轧、冷拉变形,使晶界上析出相变小并断续分布,有效提高了合金的抗应力腐蚀开裂性能,类似结论也适用于合金的抗晶间腐蚀性能[8-11]。可见为获得性能更加优异的高强耐蚀的2xxx系铝合金,有必要围绕热处理工艺开展2519A合金晶界与晶内析出相调控的相关研究。

陈康华等[12-16]对7xxx系铝合金进行了近固溶度高温预析出处理,发现高温预析出可实现在保持合金强度的同时,通过调控其晶界析出相尺寸与分布,显著改善抗应力腐蚀性能。然而该处理制度一般用于7xxx系铝合金,如7055[13,16],7A52[14,15],7085[17]等的 T6处理或T7处理,关于固溶预析出后再进行T8处理等新型热处理制度对2519A合金力学及腐蚀性能的影响目前鲜见报道。本工作借助光镜(OM)与透射电镜(TEM),通过晶间腐蚀实验与恒载荷应力腐蚀实验,全面研究了预析出对2519A铝合金局部腐蚀行为的影响,并初步探讨了微观组织与合金不同腐蚀机制之间的关系,为高强耐蚀2519A铝合金的制备提供了理论依据。

1 实验材料与方法

2mm厚2519A 铝合金板材成 分为 Al-5.8Cu-0.2Mg-0.3Mn-0.06V-0.2Zr-0.05Ti(质量分数/%)。固溶后降温析出处理工艺为:薄板经535℃×4h保温后,随炉降温至520,495,480℃保温0.5h后,淬入室温冷水中。经24h自然时效后在φ130轧机上分别进行0%与10%的冷轧变形,最后在101A-3型恒温干燥箱内进行180℃的人工峰时效处理,其中预变形量为0%的样品峰时效制度为180℃×12h,预变形量为10%的样品则为180℃×6h。降温析出处理工艺如图1所示。

图1 2mm 2519A铝合金薄板热处理工艺Fig.1 Heat treatment technique of 2519A aluminum alloy in 2mm thickness

晶间腐蚀性能测试按国标GB7997—98[18]进行。采用YFC-3型应力腐蚀拉伸机对薄板的应力腐蚀性能进行测试,试样尺寸如图2所示。其中加载应力选取合金屈服强度的90%,腐蚀介质为3.5%(质量分数)的NaCl溶液,并加入体积比为1%的H2O2进行加速腐蚀,记录拉伸试样断裂天数,结合拉伸断口的特征判断不同状态下合金的相对应力腐蚀敏感性。在CSS-44100拉伸机上进行力学性能测试,试样加工尺寸如图3所示。

图2 恒载荷应力腐蚀试样尺寸示意图 (mm)Fig.2 Sample size of constant load stress corrosion test(mm)

图3 力学性能测试试样尺寸示意图 (mm)Fig.3 Sample size of mechanical properties test(mm)

透射电镜样品平行于轧面截取,经机械减薄至0.08mm厚,冲片成直径为3mm的圆片,在 MTP-1A型双喷电解抛光仪上减薄至出现微孔,抛光液为30%的硝酸甲醇溶液,用液氮冷却,抛光温度为-30~-20℃,电压为15V,电流80~100m A。TEM观察在Tecnai G220型电子显微镜上进行,加速电压200k V。

2 实验结果

2.1 力学性能

2519A合金T6与T8态合金降温析出温度与其力学性能的关系曲线如图4所示。

图4 T6态(a)与T8态(b)合金预析出温度与力学性能的关系曲线Fig.4 Relationship between pre-precipitation temperature and mechanical property of samples as T6 temper(a)and T8 temper(b)

对T6态合金:常规固溶并峰时效处理,即无析出样品屈服强度与抗拉强度分别为328.2MPa与411.2MPa,伸长率为 14.2%,固溶后降温至 520,495℃与480℃的峰时效合金,其强度呈先升高后下降趋势,在析出温度480℃时,强度最低,而伸长率相应达到最高。值得注意的是,析出温度控制在495℃以上时,合金的强度并未下降(见图4(a))。

对T8态合金:常规固溶、预变形并峰时效处理,即无析出样品屈服强度与抗拉强度均比T6态合金的高,分别为419.8MPa与447.3MPa,而伸长率则略有下降(12.0%),这主要是由于预变形促进析出相形核所致[9]。T8态样品固溶后降温过程中,合金屈服强度(394,348,390MPa)均低于无析出样品。由此可知,固溶后进行合适的降温析出处理(520~495℃),可维持T6态合金的力学性能,T8态合金的力学性能略有降低(见图4(b))。

2.2 晶间腐蚀性能

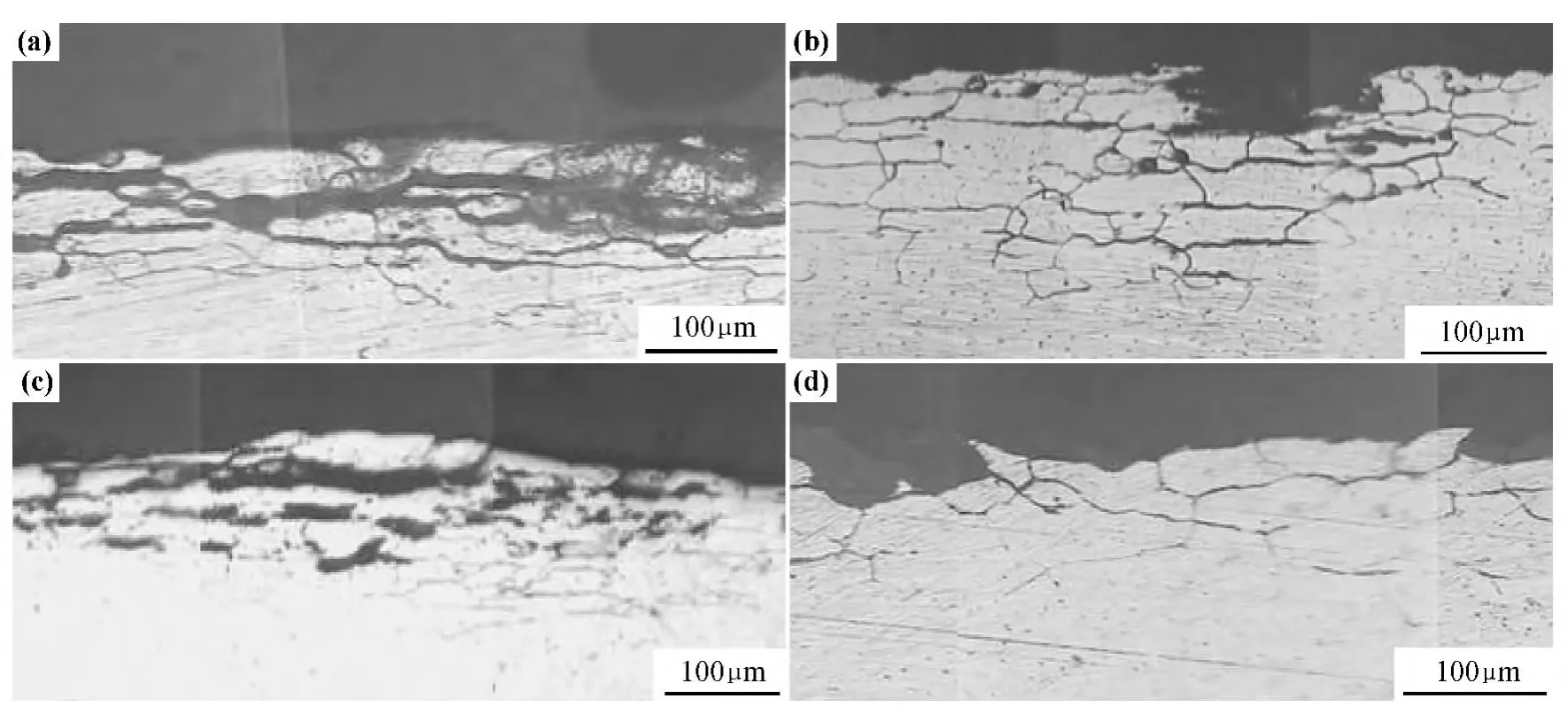

T6与T8态合金经降温析出处理后其晶间腐蚀性能如图5与图6所示。T6态无析出样品发生严重晶间腐蚀,平行轧制方向出现均匀的晶界宽化现象,晶间腐蚀深入基体内部,其最大腐蚀深度达220μm。520℃析出样品晶界宽化现象减弱,轧面沿晶腐蚀区域局域化(如图5(b)所示),出现类似于点蚀坑的腐蚀表面。尽管蚀坑剖面观察仍为沿晶腐蚀,但从整体上看,其抗晶间腐蚀性能比无析出样品略有提高。495℃析出样品最大腐蚀深度较520℃的略有降低,同时仅局部区域出现微坑。至480℃,样品最大腐蚀深度最小,仅为120μm,合金抗晶间腐蚀能力最强。可见,随着析出温度降低,T6态合金抗晶间腐蚀性能得以提高。

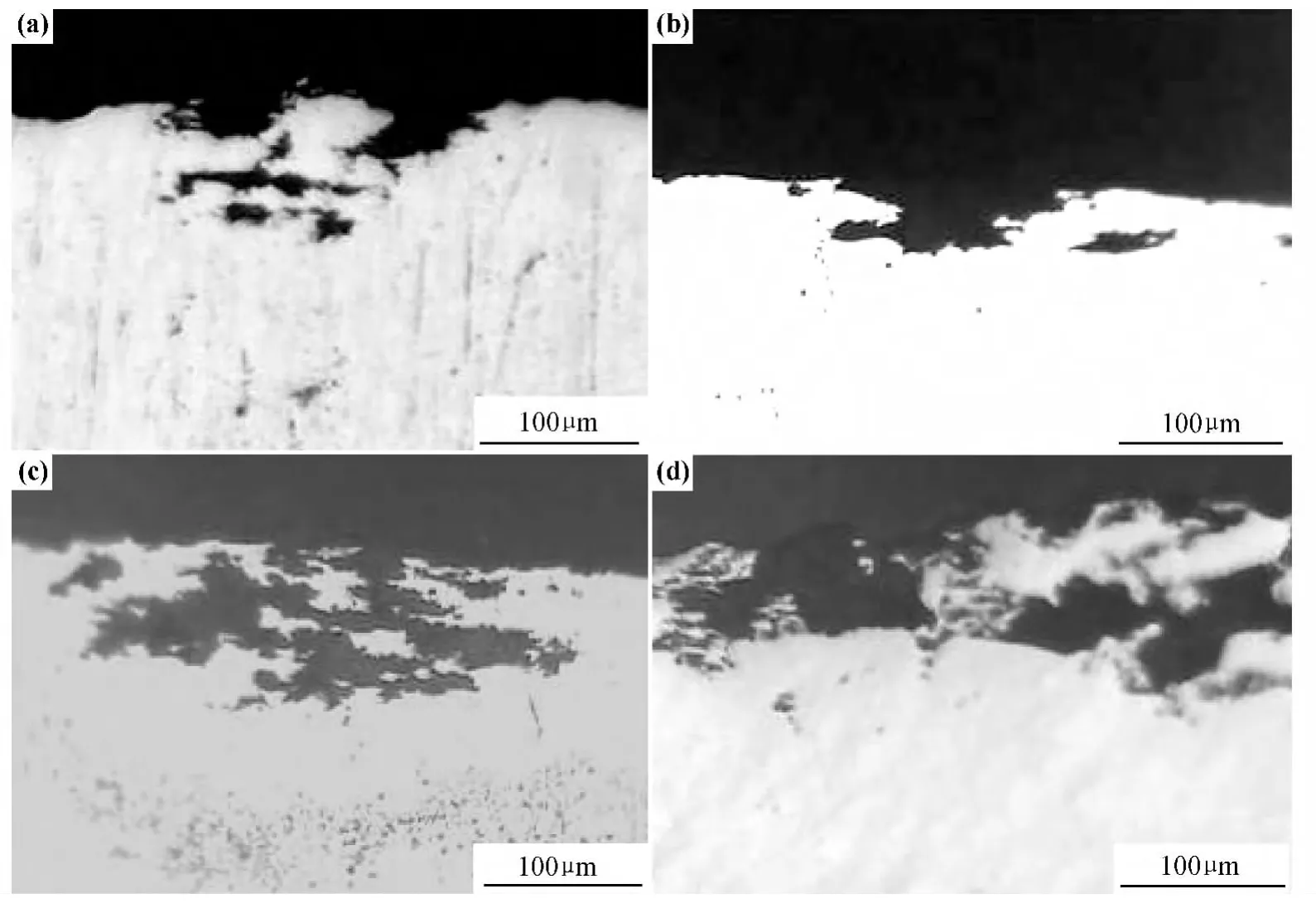

T8态样品表面均较平整,清洗后仍无明显的腐蚀沟出现,截面观察各样品均无明显沿晶界腐蚀迹象,仅有浅的蚀坑出现,因此样品中最大腐蚀深度计算采用蚀坑中心距原始表面的距离。通过对大量清洗后的表面进行腐蚀坑统计及截面观察与计算,发现520℃析出温度表面的蚀坑数量最少,蚀坑纵向深度也最小,无析出样品次之,495℃样品点蚀坑面积逐渐增大,至480℃时,样品表面蚀坑增多并相互连通,其腐蚀通道仍非沿晶腐蚀。由此可知,T8态合金基本无晶间腐蚀敏感性,固溶后降温析出温度对T8合金晶间腐蚀敏感性无明显影响。

图5 T6态各样品晶间腐蚀形貌 (a)无析出;(b)520℃析出;(c)495℃析出;(d)480℃析出Fig.5 Morphology of intergranular corrosion for samples as T6 temper(a)no precipitation;(b)precipitation at 520℃;(c)precipitation at 495℃;(d)precipitation at 480℃

图6 T8态各样品晶间腐蚀形貌 (a)无析出;(b)520℃析出;(c)495℃析出;(d)480℃析出Fig.6 Morphology of intergranular corrosion for samples as T6 temper(a)no precipitation;(b)precipitation at 520℃;(c)precipitation at 495℃;(d)precipitation at 480℃

2.3 抗应力腐蚀性能

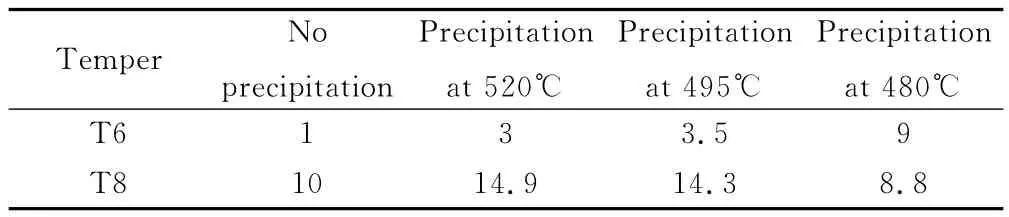

样品应力腐蚀开裂时间与时效状态之间的关系如表1所示。

表1 高温析出峰值时效样品断裂时间(d)Table 1 Stress corrosion cracking time for samples(d)

由表1可知,对T6态样品,随着降温析出温度断裂时间升高,480℃时其抗应力腐蚀开裂时间最长,达9天。对T8态样品,断裂时间均大于T6态,其应力腐蚀开裂天数先提高后降低,在520℃时,其应力腐蚀性能最好。随析出温度降低,T8与T6态样品的开裂时间趋于一致。由应力腐蚀实验结果可知,合金的应力腐蚀敏感性与晶间腐蚀有较强的相关性,固溶后降温析出有助于提高T6态合金的腐蚀性能,而对T8态合金,在仅在520~495℃之间的降温析出处理可改善其抗应力腐蚀开裂性,断裂天数有所增加,但增幅小于T6态合金。

2.4 TEM组织分析

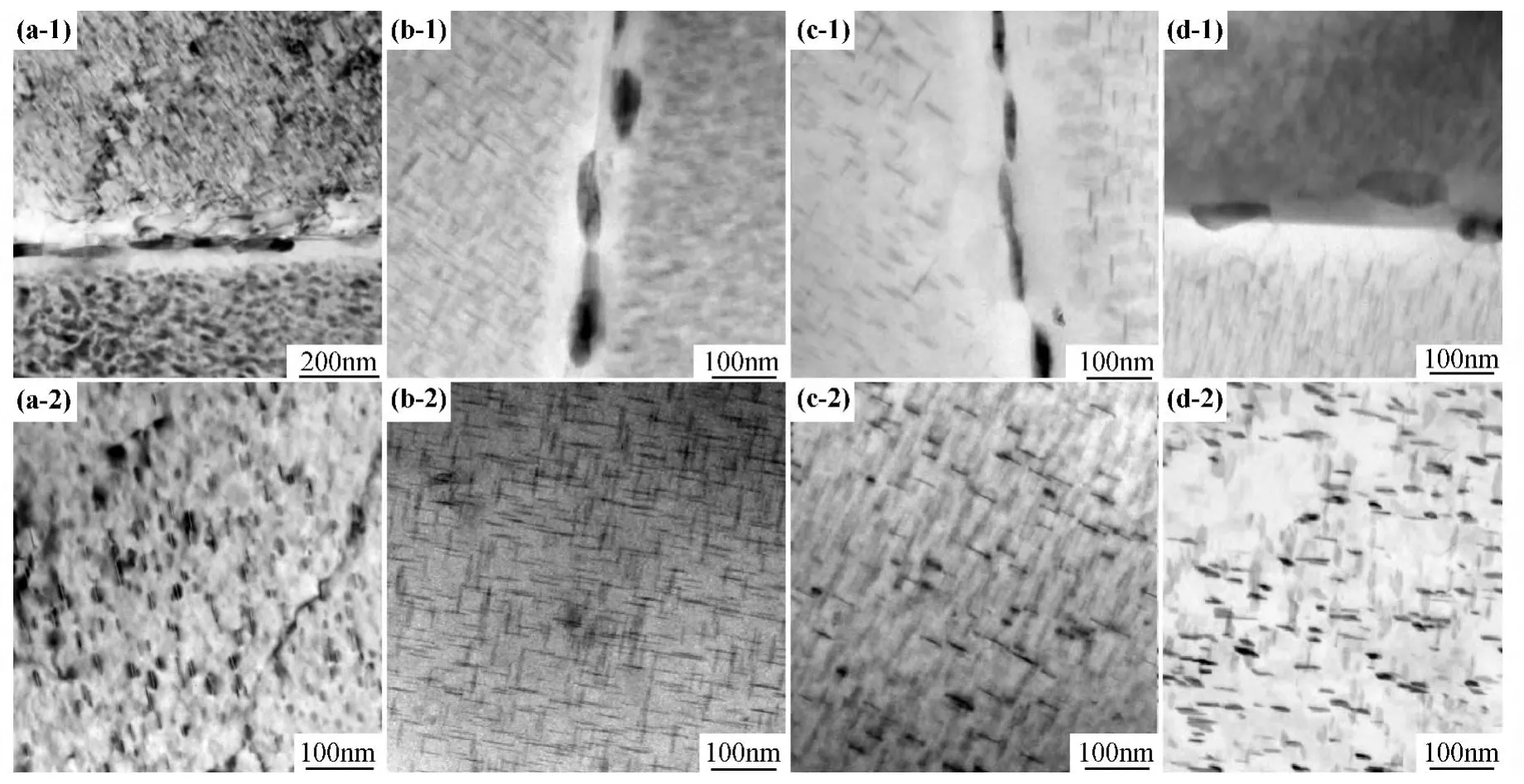

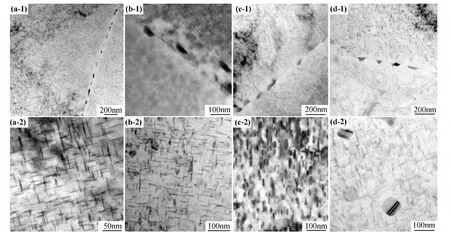

图7为不同温度析出处理的T6态样品的TEM形貌。

由图7可知,固溶后降温析出温度对T6态合金的显微组织有着显著影响。T6态无析出样品的晶界及晶内组织如图7(a)所示,晶界析出相较为粗大且连续分布,无析出带(Precipitation Free Zone,PFZ)较宽,达140nm,而晶内分布着高密度的弥散强化相θ″与θ′[9]。固溶降温至520,495℃,时效样品内晶界析出相尺寸减小,间距略有增加;晶内析出相密度在520℃时仍比较高,而后随降温析出温度的降低递减。降温至480℃时,晶界析出相长大且近圆棒状分布,间距最大,同时PFZ最宽,晶内析出相密度最低,同时有较明显的宽化现象。

图8为不同温度析出处理的T8态样品TEM组织。由图8可知,经冷轧预变形后,相对于T6态而言,样品内晶界析出相断续分布明显,尺寸较小,PFZ相对也较窄,这与文献[9]中获得的结论一致。T8态样品中,无析出样品晶内仍为高密度分布的析出相,而随析出温度降低,析出相密度呈下降趋势,通过对大量TEM图片进行统计,发现其降幅较小,远低于T6态样品中由析出温度降低而引起的密度下降。随析出温度降低,晶界析出相平均间距无明显变化,均在100~120nm之间,而PFZ则随析出温度的降低而变宽,由520℃时的85nm逐渐增至113,141nm。

图7 T6态各样品晶内(1)与晶界(2)的TEM组织(a)无析出;(b)520℃析出;(c)495℃析出;(d)480℃析出Fig.7 TEM morphology for samples in the grains(1)and along grain boundaries(2)as T6 temper(a)no precipitation;(b)precipitation at 520℃;(c)precipitation at 495℃;(d)precipitation at 480℃

图8 T8态各样品晶内(1)与晶界(2)的TEM组织(a)无析出;(b)520℃析出;(c)495℃析出;(d)480℃析出Fig.8 TEM morphology for samples in the grains(1)and along grain boundaries(2)as T8 temper(a)no precipitation;(b)precipitation at 520℃;(c)precipitation at 495℃;(d)precipitation at 480℃

3 分析与讨论

高Cu/Mg比Al-Cu-Mg合金的时效析出序列通常为:α固溶体→G.P.(Ⅰ)→G.P.(Ⅱ)(θ″)→θ′亚稳相→θ稳定相[19]。由于晶内与晶界在析出相形核与长大热动力学上的差异,时效态2519A铝合金晶内与晶界析出组织差别显著。晶内析出相通常为G.P.区、θ′(或θ″)相与θ相,晶界析出相为θ相,同时存在晶界无析出带[2]。这些析出组织特征随热处理工艺参数的变化而变化。晶内平衡析出相(θ相)析出少,亚稳相(G.P.区、θ′相)析出多,尺寸小而弥散,沉淀强化效应越显著,合金的强度越高;而晶界析出相(θ相)尺寸和间距越大,抗应力腐蚀性能越好。主要是由于应力腐蚀条件下晶界析出相可作为阴极相,其周围的PFZ作为阳极相优先溶解,晶界析出相间距越大,可增加应力腐蚀开裂的阻力[20]。在晶间腐蚀溶液中,析出相间距较大时,晶界的阴极相周围基体即便溶解,也无法形成连续的腐蚀通道,因此有助于提高其抗晶间腐蚀性能。在应力腐蚀过程中,合金表面萌生点蚀后,逐渐扩展形成微裂纹,微裂纹缓慢扩展,直至合金发生断裂。大量的研究表明,PFZ相对于铝基体而言,其硬度较软。尽管晶界上析出相分布较为离散,但PFZ造成微裂纹扩展较快,导致合金的应力腐蚀性能变差,因此PFZ越宽,使合金的应力腐蚀性能越差。

对于T6态样品,预析出制度对该合金力学性能与腐蚀性能的影响规律与7xxx系铝合金基本一致[13,14]。在接近固溶度预析出时固溶体处于低过饱和度,析出驱动力小,发生局部脱溶,仅在晶界析出平衡相,晶内几乎没有析出相,预析出对基体组织的影响不大。随着预析出温度降低,2519A合金在相对535℃固溶温度较低的480℃析出时,晶内和晶界均有析出,淬火后固溶原子过饱和度比较小,所以时效后的沉淀强化效果也相应减小,因而合金在480℃析出后强度最低。在520,495℃预析出与峰时效时,晶界上优先形核的第二相粒子和富集溶质原子作为时效析出的核心。在时效阶段,长大变粗、间距宽的析出相(见图7(b-1)~(c-2)),同时PFZ逐渐加宽,形成 T6态合金的典型组织。这种处理改善了合金的局部腐蚀敏感性(见图5与表1),使其晶间腐蚀深度减小,抗应力腐蚀时间由1天提高到9天,因此,合金的抗腐蚀性能随固溶后降温析出温度降低而提高。

对于T8态样品,在预析出与预变形共同作用下,其组织与性能变化规律与T6略有不同。一般来说,固溶后时效前的常规预变形,可引入高密度位错,为人工时效过程固溶原子的析出提供优先形核点。对无析出的T8态合金,其力学性能要比T6态合金的高,同时其腐蚀性能也相应地优于T6态,这与李慧中、刘玲对预变形2519合金的研究以及作者早期的研究结论基本一致[6,7,9]。降温析出过程中,晶界析出若消耗了一部分溶质原子,则晶内溶质原子的过饱和度相应降低,因为合金中的溶质原子数量是一定的。对于预变形过程中引入的位错与可利用位错择优析出的溶质原子之间是竞争的过程。预析出温度较高(如520℃与495℃),淬火态合金内溶质原子的过饱和度仍比较高,那么这些原子可能在时效过程中利用引入的位错优先析出,因此位错密度下降较大,同时仍会有部分溶质原子在晶内形核析出,故此时对合金强度的主要贡献项仍是析出相。而在预析出温度较低时的情况(如480℃),淬火态合金内溶质原子的过饱和度较低,时效过程中溶质原子在位错上的优先析出驱动力不大,仍有较高密度位错保留在晶内,这时合金强度来源于位错与析出相的共同作用,因此,480℃析出时强度相应比495℃的略高,合金的力学性能不会出现类似T6时的明显下降。

由于T8态合金预变形引入了大量位错有利于形核,使得淬火后的过饱和空位浓度也降低,因此T8态合金的PFZ相对T6的(见图7(d-2))要窄很多,相应T8合金的抗应力腐蚀性能明显得到提高。同时由于溶质原子大量利用晶内位错形核析出,向晶界扩散的比例减小,因此,晶界析出相不会明显的长大、变粗(见图8(d-2))。针对480℃析出的样品,可能是由于淬火后晶界已出现窄的无析出带,故在最终人工时效过程中,其PFZ也最宽。因此其应力腐蚀开裂天数最短,仅8.8天。

综上所述,固溶后高温预析出工艺能够使T6态2519A合金在强度损失较小的情况下,提高其抗晶间腐蚀与抗应力腐蚀性能,但由于预变形的作用,使得降温析出改善T8态合金的腐蚀性能仅在520~495℃这个温度区间适用。

4 结论

(1)2519A合金经预析出处理后,T6态与T8态样品晶界析出相均发生粗化,间距加大,但T6态样品变化趋势大于T8。

(2)预析出处理可使T6态2519A合金抗应力腐蚀性能得到明显改善,合金的应力腐蚀开裂时间由无析出时的1天提高到480℃析出的9天,晶间腐蚀最大深度由220μm下降到120μm;腐蚀形貌由无析出时连续的沿晶腐蚀变为局部微坑腐蚀,而抗拉强度损失较少。

(3)预析出处理对T8态2519A合金性能的影响较小,合金的抗应力腐蚀开裂时间由无析出时的10天先增加到14.9天,后降至480℃析出时的8.8天,而晶间腐蚀的最大深度无明显变化,腐蚀形貌也基本呈现点坑状。

[1] ZHANG Q H,LI B L,CHEN X,et al.Characteristic microstructure and microstructure evolution in Al-Cu-Mn alloy under projectile impact[J].Materials Science and Engineering:A,2012,531:12-17.

[2] DYMEK S,DOLLAR M.TEM investigation of age-hardenable Al 2519 alloy subjected to stress corrosion cracking tests[J].Materials Chemistry and Physics,2003,81(2-3):286-288.

[3] JAMES J F,KRAMER L S,PICKENS J R.Aluminum alloy 2519 in military vehicles[J].Advance Materials and Processing,2002,160(9):43-46.

[4] KRAMER L S,BLAIR T P,BLOUGH S D,et al.Stress-corrosion cracking susceptibility of various product forms of aluminum alloy 2519[J].Journal of Materials Engineering and Performance,2002,11(6):645-650.

[5] DAVIES J R.Corrosion of aluminum and aluminum alloys[M].OH:ASM International Materials Park,1999.

[6] LI H Z,ZHANG X M,CHEN M A,et al.Effect of pre-deformation on the stress corrosion cracking susceptibility of aluminum alloy 2519[J].Rare Metals,2007,26(4):385-390.

[7] ZHANG X M,LIU L,YE L,et al.Effect of pre-deformation of rolling combined with stretching on stress corrosion of aluminum alloy 2519A plate[J].Transactions of Nonferrous Metals Society of China,2012,22(1):8-15.

[8] 张新明,龚敏如,李慧中,等.2519铝合金薄板在不同时效状态的抗晶间腐蚀能力[J].中南大学学报:自然科学版,2004,35(3):349-352.

ZHANG X M,GONG M R,LI H Z,et al.Effect of ageing tempers of aluminium alloy 2519 sheet on intergranular corrosion[J].Journal of Central South University:Science and Technology,2004,35(3):349-352.

[9] 刘瑛,张新明,刘波,等.预变形量对2519铝合金抗晶间腐蚀性能的影响[J].中国有色金属学报,2006,16(9):1545-1550.

LIU Y,ZHANG X M,LIU B,et al.Effect of degree of predeformation on corrosion resistance of 2519 aluminum alloy[J].Transactions of Nonferrous Metals Society of China,2006,16(9):1545-1550.

[10] 李慧中,张新明,陈明安,等.热处理制度对2519铝合金晶间腐蚀性能的影响[J].材料热处理学报,2005,(1):20-23.

LI H Z,ZHANG X M,CHEN M A,et al.Effect of heat treatment tempers on intergranular corrosion resistance of 2519 aluminum alloy[J].Transactions of Materials and Heat Treatment,2005,(1):20-23.

[11] 陈险峰,林启权,林高用,等.2519铝合金热轧板材晶间腐蚀的研究[J].腐蚀科学与防护技术,2004,(1):13-16.

CHEN X F,LIN Q Q,LIN G Y,et al.Intergranular corrosion of hot rolled plate 2519 aluminium alloy[J].Corrosion Science and Protection Technology,2004,(1):13-16.

[12] HUANG L P,CHEN K H,LI S.Influence of grain-boundary pre-precipitation and corrosion characteristics of inter-granular phases on corrosion behaviors of an Al-Zn-Mg-Cu alloy[J].Materials Science and Engineering:B,2012,177(11):862-868.

[13] HUANG L P,CHEN K H,LI S,et al.Influence of high-temperature pre-precipitation on local corrosion behaviors of Al-Zn-Mg alloy[J].Scripta Materialia,2007,56(4):305-308.

[14] 李松.高温预析出对 Al-Zn-Mg系合金强韧化的作用[D].长沙:中南大学,2003.

[15] 郑强,陈康华,黄兰萍,等.高温预析出和固溶温度对7A52合金应力腐蚀开裂的影响[J].金属热处理,2005,30(7):14-17.

ZHENG Q,CHEN K H,HUANG L P,et al.Effect of high temperature pre-precipitation and solution temperature on SCC of 7A52 alloy[J].Heat Treatment of Metals,2005,30(7):14-17.

[16] 陈康华,刘红卫,刘允中.强化固溶对7055铝合金力学性能和断裂行为的影响[J].中南工业大学学报:自然科学版,2000,31(6):528-531.

CHEN K H,LIU H W,LIU Y Z.The effect of promotively-solutionizing treatment on the mechanical properties and fracture of ultra high strength 7055 aluminum alloys[J].Journal of Central South U-niversity of Technology:Natural Science,2000,31(6):528-531.

[17] 罗勇,许晓静,张允康,等.强化固溶对含Sr 7085型铝合金晶间腐蚀和剥落腐蚀性能的影响[J].航空材料学报,2012,32(5):43-48.

LUO Y,XU X J,ZHANG Y K,et al.Effect of enhanced-solidsolution on intergranular corrosion and exfoliation corrosion properties of 7085 type aluminum alloy containing strontium[J].Journal of Aeronautical Materials,2012,32(5):43-48.

[18] GB7998—87,铝合金晶间腐蚀测定方法[S].

[19] TAKEDA M,MAEDA Y,YOSHIDA A,et al.Discontinuity of G.P.(I)zone andθ′-phase in an Al-Cu alloy[J].Scripta Materialia,1999,41(6):643-649.

[20] MULLER I L,GALVELE J R.Pitting potential of high purity binary aluminum alloys-1 Al-Cu alloys.pitting and intergranular corrosion[J].Corrosion Science,1977,13:179-193.