中速磨煤机磨损原因分析与解决方案

张留中,袁明

(1.华能曲阜电厂,山东曲阜273100;2.山东电力建设第一工程公司,济南250110)

中速磨煤机磨损原因分析与解决方案

张留中1,袁明2

(1.华能曲阜电厂,山东曲阜273100;2.山东电力建设第一工程公司,济南250110)

中速磨煤机因其投资和厂用电较低且制粉均匀性较好而在燃煤电厂中广为使用。但实际的运行条件和燃用的煤种往往严重偏离设计值,导致磨煤机磨损破坏严重,而达不到设计出力要求。对磨煤机严重磨损的原因进行详细分析,并从设备运行、设备维护、设备结构及系统改造等角度相应地提出了一些可行的解决方案。这些方案可有效地减缓磨煤机部件的严重磨损,从而可大大延长其使用寿命,对燃煤发电厂制粉系统的运行管理具有重要的参考意义。

中速磨煤机;磨损分析;解决方案;使用寿命

1 中速磨煤机损坏情况

某台660 MW机组采用中速磨煤机直吹式正压制粉系统,运行时间仅4 000 h左右,旋转分离器出口煤粉管道已经被严重磨损,磨辊、衬板、磨内部喷嘴环等处防磨衬板的磨损也非常严重,部分已经脱落,而其运行时间远低于设计的8 000 h使用寿命。图1所示为磨煤机出口的磨损情况。图2所示为磨煤机喷嘴环外侧防磨衬板的磨损情况。图3所示为磨煤机磨辊的磨损情况。

图1 磨煤机出口磨损情况

图2 磨煤机喷嘴环外侧防磨衬板磨损

磨环与磨碗延伸环采用丝扣连接,在一次风粉的不断冲刷下螺栓受到磨损。图4所示为螺冒固定处磨损导致装置脱落。

图3 磨煤机磨辊磨损情况

图4 螺冒固定处磨损导致装置脱落

磨煤机壳体夹层采用保温设计。运行中,侧机体人孔门处外壳板发出巨大爆裂声,热蒸汽瞬间以较高压力喷出,对侧机体外侧保温造成破坏。磨煤机停运冷却后检查发现,在侧机体靠G磨方向人孔门处的外层壳体上,出现了一处长约400 cm、宽约10 cm的鱼嘴状喷射型裂口。因该部位壳体为夹层结构,仅外层壳体被撕裂开并未造成磨煤机内部介质外泄。图5所示为磨煤机壳体夹层爆裂口。

图5 磨煤机壳体夹层爆裂

2 原因分析

2.1 运行方面

2.1.1 煤质

设计煤种的高位热值达17.58 MJ/kg。实际燃煤的热值则可根据燃煤量进行估算,600 MW工况下的设计燃煤量为345 t/h,而实际运行的燃煤量为411 t/h,故实际燃煤的发热量应低于设计煤种,约为14.76 MJ/kg左右。

由于实际燃煤的灰分比较高,导致其发热量偏低。要满足机组负荷,必然要加大一次风量来提高设备出力。那么其结果一定是磨煤机出口风速过高,甚至煤粉细度超标,导致喷嘴环处和出口管道在气流的涡流部位冲蚀磨损严重。所以,应在保证满足出力的情况下尽量降低风速,并对出口管道进行防磨处理。

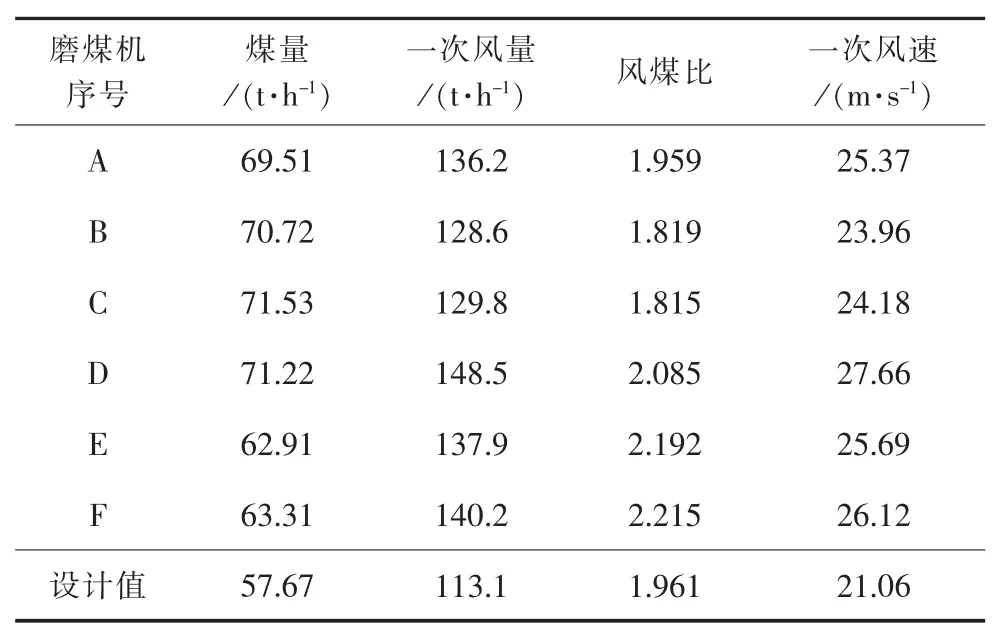

中速磨煤机运行时,按照风煤比控制一次风总量。由于煤质变差,磨煤量增加,致使制粉一次风量大于设计值。

磨煤机磨损严重是多种因素作用的结果。主要与煤质好坏、煤中杂质情况、现场运行参数等密切相关。煤质的冲刷磨损指数越大,易损件寿命越短。偏离设计煤种,是导致磨煤机易损件寿命短缩的重要原因之一[1]。煤质中杂质过多,特别是金属会造成磨煤机破坏性磨损,该磨煤机运行煤质中存在过多的金属块,且尺寸很大,也是磨煤机易损件加速磨损的重要原因之一。从现场数据分析可以看出,磨煤机入口一次风量偏大,最大偏差已达26.83%。金属的磨损量与风速的平方成正比,风量越大,磨煤机内部风速越大,磨煤机内部磨损量越大,易损件寿命越短,从而导致磨煤机大修周期提前。因此,现场运行风量偏大,也是导致磨煤机易损件加速磨损的重要原因之一。

2.1.2 一次风量和风煤比

在BMCR工况磨煤机的设计一次风量为113t/h。实际运行中,6台磨煤机一次风量均超过设计值,最小128.7 t/h,最大则达148.5 t/h。磨煤机的设计风煤比2.0。实际运行不均衡,6台磨中有3台超过设计值。详见表1。

表1 煤量、风量、风煤比、风速计算汇总

2.1.3 磨煤机运行负荷

在BMCR设计工况下,设计的总磨煤出力为346 t/h,投入6台磨运行,单磨制粉出力为57.67 t/h。而在实际运行中,单磨平均出力68.2 t/h,最大出力则达到71.54 t/h,超出设计值24.3%。

2.1.4 粉管风速

制粉系统设计粉管风速为24 m/s,没有超出设计规范(22~28 m/s)的风速范围。按风量计算的各磨四管平均最低风速为23.96 m/s,而其最高风速则达27.66 m/s,超过设计值。如果考虑到同一台磨的管间风速偏差,最高风速接近30 m/s。

2.2 设计与选材方面

磨煤机出口管道材质为不锈钢材质。但众所周知,不锈钢仅起防腐作用,其耐磨效果一般[2]。因此,磨煤机出口应更换为耐磨材质,并在其内部贴耐磨陶瓷。

在动态分离器转笼中,细粉与粗粉的通道重合、对冲,导致合格细粉上升受阻,部分被冲落,发生重复研磨,循环倍率增大,分离出力降低,制粉单耗上升。部分粗粉被冲入转子后成功逃离,煤粉均匀性和煤粉细度指标下降。由于循环倍率增大,系统阻力增大,加重了风机负荷。转笼转速越快,对冲越严重,风阻越大,重复研磨和跑粗现象越严重。

热风难以吹达磨碗上方弱风区域,煤粉循环研磨,过度研磨严重。原煤直接落入研磨区,没有预干燥,湿度大时,研磨出力下降。动、静风环结构问题,导致一次风吹入和导向角度不合理,穿过动风环缝隙的石子煤中含大量原煤,出力越大,排出原煤越多。

另外,由于磨煤出力不足,会加大磨辊压力和增大煤量,堆积的原煤必然使得磨碗边缘煤量过多,这些煤在动静风环之间势必加大磨损。图6所示为动静风环煤堆积现象。

图6 动静风环煤堆积

一次热风从磨碗下部的环形缝隙吹入磨内,并携带煤粉向上流动。在磨碗的正上方形成弱风区域,该区域的煤粉只有小部分能够顺利被热风携带,混合磨碗边缘溢出的煤粉一并被热风带走。而在弱风区的大量煤粉因无法被吹走而滞留,并被反复过度研磨。热风难以吹达磨碗上方的惰性区域,煤粉循环研磨,过度研磨严重。

2.3 制造方面

磨煤机焊接时,夹层里面有存水就进行施焊密封,运行中水被加热蒸发压力升高,在应力集中部位产生壳体爆裂。对其他没有爆炸的磨煤机夹层钻孔释放蒸汽,避免了其他磨煤机的爆炸。

3 解决方案

3.1 优化制粉系统运行

在满足锅炉运行要求的前提下,适当降低磨煤机运行时的风量。在BMCR负荷下维持6台磨运行,在其余负荷段尽可能保持多磨投用,以降低一次风速和煤粉细度,从而降低风煤比。建议在500 MW以上负荷时,风煤比控制在1.8以下;360~500 MW负荷时,风煤比控制在2.0~1.8;360 MW以下负荷时,风煤比按原设计控制。将一次风粉调平,在各磨4个风管之间进行一次风调平试验,适当开大磨损严重粉管的节流缩孔。适当增加磨煤机的加载油压,降低出粉中大颗粒的份额。在不影响制粉总出力的情况下,适当降低分离器的转速,降低煤粉细度。将各粉管的一次风量和风速进行标定,减小实际风量、风速与表盘风量、风速的误差。

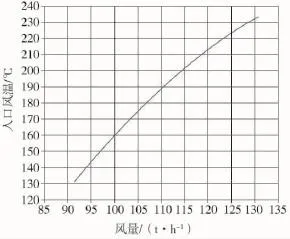

根据磨煤机的技术条件制作图7所示的风量—入口风温曲线,供现场实际运行中参照。该曲线所对应的出口风温为75℃,原煤水分为15%,煤粉水分为4.55%。

图7 风量—入口风温曲线

3.2 加强设备维护

结合现场的实际情况,建议加强磨煤机设备维护。根据煤质及磨损情况重新检查,调整磨煤机内部的各间隙,需更换的耐磨件应及时更换。严格控制原煤质量,控制入磨煤的尺寸,尽量排除煤中所含有的各类杂质。

建议在原煤仓顶部增加一道筛网,筛网的网格尺寸为50 mm×50 mm,以除去原煤中颗粒过大的石块等杂质。并建议在输煤系统中增加除铁器数量,以除去原煤中的铁块及其他铁件等杂质。

3.3 托辊焊接修复

现场对磨煤机的磨辊及磨碗衬板进行了磨损量检测,3个磨辊最大磨损量分别为32.5 mm、35.5 mm和34mm,磨碗衬板最大磨损量为35mm。其总运行时间为3 946 h,总投煤量为20.3万t,建议对该磨辊进行堆焊或对磨辊辊套及衬板进行更换。

针对不同母材的材质及其工况条件,需要选用不同成分的堆焊修复材料。应对原磨辊材料进行取样化验,以确定焊丝的成分。堆焊层一般分为过渡层和硬化层。过渡层所用焊丝既要保证其与基体良好熔合,又无脆性相产生,并应防止裂纹向基体扩展。硬化层既要保证不脱层,又要有一定的耐磨性能。耐磨性与碳化物的数量和分布有关,含有大量一次碳化物的耐磨性好。

高铬合金铸铁堆焊时,金属的裂纹倾向很大,焊层会有细密的网状裂纹,这是释放应力所必须的,有利于防止焊层大面积剥落。实践证明,这些裂纹并不会扩展,且对耐磨性影响不明显。宜采用自动埋弧焊机进行焊接修补。过渡层焊完后,堆焊耐磨层。焊接层次不限,以符合磨辊尺寸标准为准。

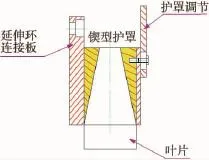

3.4 风环装置加装锲型防护盖板

当一次风较大时,固定防护罩的螺栓会被磨损坏,从而导致护罩脱落。应设计安装锲型护板,以降低一次风阻力,保证较高的风压,且使其均匀稳定流畅。由于在叶轮装置连接处加装了保护盖板来保护螺栓,设备使用寿命可超过20 000 h。图8所示为锲型防护盖板。

图8 锲型防护盖板

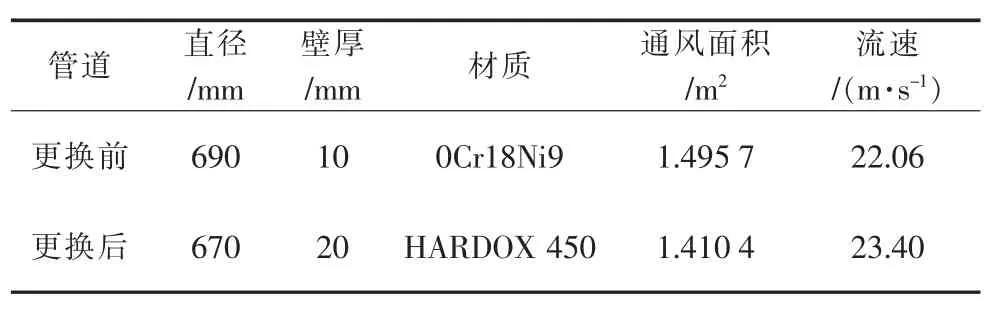

3.5 更换管道

更换磨煤机的煤粉出口管道。可将其更换为耐磨损的陶瓷管道,但其安装工艺要求较高,且一次性投资也较高。目前通常采用更换管道钢材的方法加以解决。表2所示为磨煤机煤粉出口管道更换前后的对比结果。

表2 磨煤机煤粉出口管道更换前后对比

3.6 引风至无风区域

保持总风量不变,负荷风分出一路到落煤管吹向惰性区,对原煤进行预烘干,以提高研磨出力,且有吹散惰性区的功能。导向筛采用新的动、静风环结构,使一次风倾斜一定角度吹向磨碗中心,只有真正的石子煤才能穿过并排出磨外,以减少原煤损失。磨辊中心增加通风结构,吹散磨碗上方的惰性区,以提高煤粉排出效率,避免过度研磨。调整中心预干燥热风和磨辊侧风的流向角度,以改善弱风区域的热风量。图9为预干燥热风和侧风流动示意图。

图9 预干燥热风和侧风流动示意图

4 结语

为了保证磨煤机正常运行,建议在原煤仓顶部增加一道筛网,以控制原煤粒度,并防止大块杂质入磨。在输煤系统增加除铁器数量,以避免大量金属进入,防止对磨煤机造成破坏性磨损。

在实际运行中,可采取诸多相应的技术措施以减缓磨损,延长设备的使用寿命。例如,可根据磨煤机的技术条件和前期配合数据表,针对煤种制作参考曲线;将磨煤机的出口管道更换为陶瓷管道或采用硬度高的耐磨管;采用针对性的堆焊工艺修复磨煤机托辊;对叶轮风环固定螺栓进行防护;改善中速磨弱风区域空气动力场等。

[1]肖永辉,高殿臣.MPS255中速磨煤机喷嘴环改造[J].热力发电,2007(12):90-91.

[2]孙荣华,盛浩明.HP、MPS、MBF中速磨的性能比较[J].华东电力,1999(9):28-31.

Causes and Solutions of the Medium-speed Pulverizer Damage

Medium-speed pulverizers are widely used in coal-fired power plants because of their low cost,low auxiliary power consumption and better pulverized coal uniformity.But actual operating conditions often seriously deviate from design values,resulting in severe wear damage to the pulverizers and their lower output.This paper analyzes causes of pulverizer wear damage in detail and proposes feasible solutions accordingly in the perspectives of operation,maintenance,structure and system transformation.These solutions can effectively mitigate wear damage and greatly extend service life,and are therefore of great significance for operation and management of coal pulverizing systems.

medium-speed pulverizer;wear analysis;solutions;service life

TK223.25

:B

:1007-9904(2014)06-0066-04

2014-10-11

张留中(1975),男,工程师,从事发电厂工程技术管理工作;

袁明(1976),男,高级工程师,从事电力建设管理工作。