碳锰除尘灰冷压球团的制作及应用

施永生

(云南省鹤庆锰业有限公司 冶炼厂,云南 鹤庆 671500)

1 生产现状

云南省鹤庆锰业有限公司冶炼厂(以下简称为:我厂)从2010年起以生产低磷、低硅的高碳锰铁为主,工艺要求必须有高的锰磷比,在矿石中磷相对固定的情况下,只能采取高品位入炉才能满足高的锰磷比[1],一般我们采用的入炉品位在39.5%以上,2010年达39.6%。因此,冶炼过程中产生的除尘灰含Mn很高。近4年我们每年有6个月生产低磷低硅的高碳锰铁,平均数据见表1。

表1 除尘炉灰的MnO含量及年产出量

从表1中可以看出所产生的除尘灰Mn的平均含量在39.5%以上,属于高品位矿,若不进行有效回收,不仅浪费严重,而且也不利于环保。因此,我厂在如何有效处理除尘灰的方面进行了大量的探索,首先采用土法烧结来处理,但这种方法对环境污染很大,不能满足环保要求。因此,结合我厂的实际情况,经过多方面的调查研究,确定在不进行大规模投资的情况下,用冷压球团法经济有效的回收除尘灰重新入炉[2]。

2 粘结剂的选择

2.1 设备选型和工艺流程

参观昆钢铁合金厂的冷压成球系统,斗南锰矿的成球烧结机系统后,本着环保、低投入、收效快的原则,结合我厂的实际情况,选用冷压球团的方法来处理我厂的除尘灰,同时确定了1套投资低、易操作的设备:JDC-350滚筒式搅拌机1台,搅拌功率15 kW;ZZXM-555球蛋成型机1台,功率30 kW。

2.2 粘接剂的选择与制作试验效果

用冷压球团的方法来处理炉灰,重点是选择粘接剂,我厂选用不同的粘接剂做了多次试验,并进行了对比,得出了不同的数据和结果。

2.2.1 羧甲基淀粉钠做粘接剂的情况

羧甲基淀粉钠(CMS)是变性淀粉的代产品,属醚类淀粉,是水溶性阴离子高分子型化合物。通常使用的是他的钠盐(CMS—Na),白色或黄色粉末,无臭、无味、无毒、热易吸潮,2%水溶液粘度(25℃)为0.8~1.2 Pa·s,水溶液在80℃以上长时间加热,则粘度降低[3]。

我厂开始时采用羧甲基淀粉作为冷压球团的粘接剂,按除尘灰∶羧甲基淀粉∶水=1 000∶1∶50的比例进行试验,然后再对上述比例进行多次小的调整试验,直到生产出理想的产品。在不同时间随机抽取5组样品进行对比,结果见表2。

表2 球团成球率及破碎率试验结果 %

从表2可以看出,用羧甲基淀粉作粘接剂,冷压球团的初始成球率比较高,平均在90%以上,只有少量小块状的除尘灰粘在压球机上脱落,总量不超过8%,但是在晾晒、搬运、入仓、配料过程中发现强度不够,有40%左右的产品重新粉化;更为严重的是,在实际生产中,发现干燥的冷压球团矿一旦与潮湿的其他矿石混在一起,就会吸水粉化,甚至变成泥浆状,和所有炉料糊在一起,无法正常下料。我厂经过一年半左右的时间进行反复试验、生产使用,确认羧甲基淀粉钠不适合用作除尘灰冷压球团的粘接剂。

2.2.2 水玻璃和水泥作粘接剂的情况

由于用羧甲基淀粉做粘接剂效果不佳,因此,我厂又采用了另外的粘接剂——水玻璃、水泥。使用水玻璃、水泥做粘接剂比使用羧甲基的情况有很大的改善,初始成球率也是在90%左右,但在晾晒过程中,破碎率明显降低了。使用水玻璃、水泥做粘接剂后,对初始成球率、搬运过程破碎粉化率、入炉破碎率等的统计结果见表3。

表3 球团成球率及破碎率试验结果 %

从表3可以看出使用水玻璃和水泥做粘接剂,初始成球率在92%以上,强度比用羧甲基淀粉时大得多,因此在凉晒过程中以及配料过程中破碎率不算高,成品率都在80%以上,从入炉前的情况来看,可以说是达到了预期的效果。但是进到炉子受热后,冷压球团会产生爆炸,越靠近高温区,爆炸越厉害,我们可以观察到的就能达到40%以上,这样一来,加了冷压球团,反而影响了正常的炉况,使炉内透气性变差,操作困难,加得越多,炉况越差,喷火现象越严重。使用水玻璃和水泥做粘接剂还出现一个问题,干燥太慢,制作周期长,就会产生大量的炉灰积压,工厂就要增加投资来解决,如果处理不好,就会对环境造成污染。虽然经过1年多的生产,并不断调整水玻璃、水泥、除尘灰之间的比例,最终没有取得理想的效果。

2.2.3 昆钢铁合金厂专用粘接剂的使用情况

在使用水玻璃、水泥作粘接剂的同时,不断的向外寻找更新的方法(新的粘接剂),2012年底我厂又采用了昆钢铁合金厂自行研制的专用粘接剂,成分保密配方。

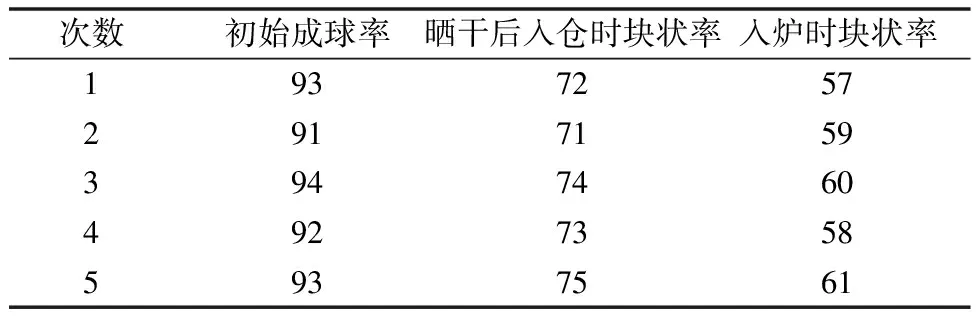

从2012年11月起开始使用昆钢铁合金厂的粘接剂,在操作配比上比较方便,按除尘灰∶粘接剂∶焦粉∶水=80∶5∶13∶2的比例在搅拌机里搅拌均匀,送压球机冷压成球。拌好的除尘灰与压球机不粘连,压球时好脱模,初始成球率高,表4为2013年正常生产时对冷压球团初始成球率、破碎率进行的统计。

表4 球团成球率及破碎率试验结果 %

从表4可以看出,使用昆钢铁合金厂专用粘接剂后,初始成球率在原来的基础增加了5%左右,在晾晒和搬运过程中破碎率也不是很高,平均不到3%,晒干后入炉时的块状率也保持在90%左右,入炉后球爆炸的现象很少,估计不到10%。另外这种专用粘接剂容易晾晒干。从2012年11月到2013年底1年多的生产情况来看,冷压出的球团矿晒干,晴天一般2 d,阴天3~4 d,而且这种球团在半干时即可入炉,极大的减少了除尘灰的堆积和球团矿的保管。因此从上述的情况分析总结,用昆钢铁合金厂专用粘接剂处理除尘灰,做冷压球团的粘接剂是可行的,也满足了我厂的要求。

3 冷压球团矿入炉方法的选择

在冷压球团制作完成后,对入炉方法也进行了探索和总结,最终确定出适合我厂实际情况的理想的方法。

最初入炉是将球团矿以附加矿的形式直接加入炉膛内,这种方法解决了在搬运、入仓、下料过程中破碎、粉化和受潮等现象。但经过一段时间的使用后发现,这种操作方法造成炉况缺碳现象,导致翻渣现象频繁,负荷不稳定,严重时已影响到当班产量。

因此决定用焦粉(粒度<5 mm),直接在冷压球团时加进除尘灰里与粘接剂搅拌均匀压球。并进行了多次反复试验,焦粉的比例在14%~16%之间较为合适,这样不但解决了缺碳问题,还增加了球团的强度,对炉况也起到了改善的效果,使用加焦粉的球团矿后,金属回收率也有一定的提高。因此,加焦粉的冷压球团矿、直接用人工附加的方法是我厂处理除尘灰的主要选择。

4 制备冷压球团矿的经济效益

4.1 冷压球团矿的制备

我厂在场地方面进行了较大的投资:120 m2的全封闭制作车间,含80~90 m2的除尘灰存放仓库,30 m2左右的制作车间。确保收集的除尘灰在压成球团矿前不会被风吹和雨淋,不会产生二次污染,制作车间与除尘器之间有专用通道,用专用车辆运输,确保运输途中不造成污染。晾晒场是近200 m2四面透风的彩钢瓦大棚,确保压出的球团矿能及时晾晒干,当天压出的球团矿第3天要求用完,并不断的循环使用,场地不被占用,也不对环境造成二次污染。

4.2 直接经济效益

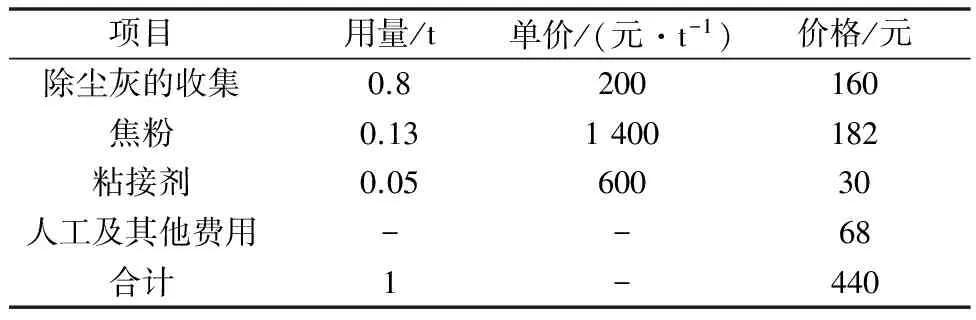

除尘灰的Mn含量为40.91%,生产的球团矿的Mn含量为33.24%。生产1 t球团矿所需原料成本详见表5。

从表5可以看出,生产1 t球团矿需要440元的成本,其中已包含了烟气除尘的成本,用0.8 t除尘灰就能产出1 t含Mn33%左右的球团矿,如果按2013年初的矿石价格(40元/吨度),1 t压球矿价格1 320元,减去440元的车间成本,每吨压球矿的利润为880元。从表1可知,我厂每年的除尘灰大约在3 700 t左右,可生产球团矿4 600 t,那么球团矿每年的利润为400万元左右。这样对除尘灰的回收也符合减排环保的要求。

表5 生产1 t球团矿所需原料成本

5 结 语

在没有很好的烧结机和大型成球设备的情况下,用冷压球团的方法处理除尘灰经济实惠,是切实可行的。使用昆钢铁合金厂的粘接剂,按5%比例配粘接剂,加焦粉成球,人工附加投料,效果很好。

从我厂的情况来看,每年直接产生400万元左右的利润,经济效益可观。每年直接回收3 700 t除尘灰,确保除尘灰不直接排放,收集的灰尘也没有二次污染,对节能环保产生重要意义。

参考文献:

[1] 王涛.羧甲基淀粉钠工业品的生产工艺流程[J].安徽理工大学学报(自然科学版),2003(2):57-60.

[2] 周进华,于忠,M.A雷斯. 铁合金冶炼[M]. 北京:冶金工业出版社,1981:108-160.

[3] 王峥. 除尘粉及矿粉综合利用削减污染又产生经济效益//第20届全国铁合金学术研讨会论文集[C].丽江:中国金属学会铁合金分会,2011:319-322.