锰加工产业发展现状

严旺生

(湖南省冶金行业管理办公室,湖南 长沙 410002)

锰加工产业包括锰矿石的火法富集、锰系铁合金、电解金属锰、锰的氧化物、锰盐、锰系正极材料等细分行业和产品,是国家重要的原材料行业之一。现今,锰系列产品因生产方法、用途或服务领域的不同,而分别归属冶金、轻工、化工等工业行业。锰产业的下游为钢铁、电池、磁器件、化肥、医药、饲料、铸造等工业行业。

1 富锰渣

富锰渣冶炼主要工艺装备是高炉,实质是利用锰、磷、铁的不同还原温度,在不同温度区间还原有价金属,选择性分离锰、磷、铁的一种高温分选方法。

我国富锰渣生产企业分布在铁锰矿石、氧化锰矿石或焦炭资源比较丰富的地区,主要集中在湖南、广西、贵州,以及广东连州、山西灵丘、辽宁朝阳、云南宣威及富宁、福建龙岩、四川乐山及攀枝花等地。据调查,我国现有专门生产富锰渣及副产富锰渣的企业300家左右,2013年全国富锰渣产量约400万t[1]。

富锰渣不是铁合金产品,其属性是矿石和原料性产品,主要用于冶炼锰硅合金。富锰渣含铁低,锰、硅含量较高,生产企业靠近用户,资源调配灵活便利,在进口锰矿供应趋紧,价格处于高位时,富锰渣可替代或部分替代进口锰矿,在抑制进口锰矿背离价值的非理性上涨方面,国产富锰渣所发挥的作用不容忽视。

富锰渣火法富集技术符合国家产业发展政策,在我国加快建设资源节约型、环境友好型社会、加速打造循环发展模式、全面提高资源循环利用率的现阶段,更应加强难选冶贫杂铁锰矿产的综合利用,进一步完善富锰渣富集技术。

2 电解金属锰

2.1 生产情况

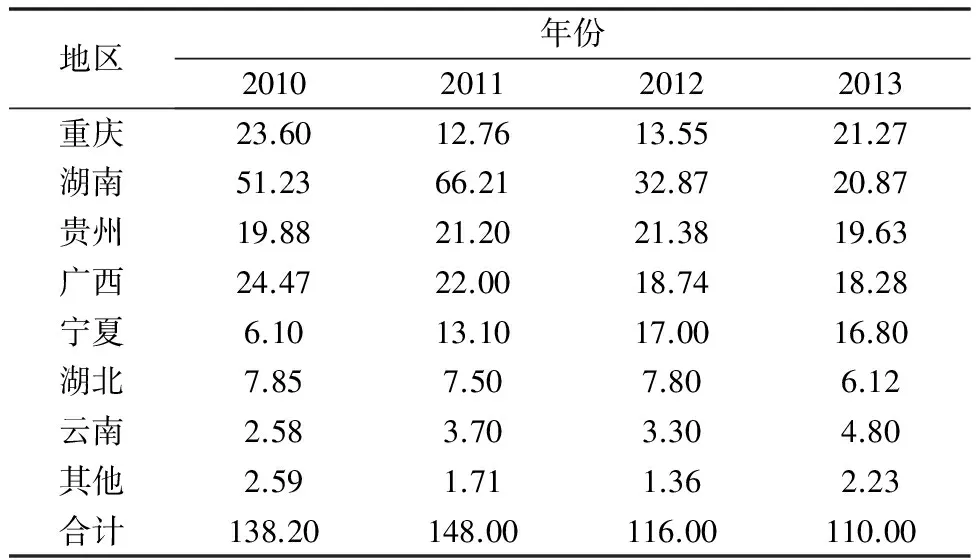

目前世界生产电解金属锰的国家只有中国和南非。2013年,我国开工生产电解金属锰的企业98家,形成生产能力188万t/a,主要分布在湖南、重庆、贵州、广西、湖北、云南、四川、宁夏、陕西、辽宁、青海、新疆等11个省(市、自治区),见表1[2]。

表1 中国电解金属锰产量及分布 万t

2.2 消费情况

电解金属锰主要消费领域是不锈钢、特钢和合金钢、四氧化三锰、锰球、锰桃、锰枕、金属锰、锰铝合金、焊体材料敷料等。据中国金属材料流通协会不锈钢分会统计,2013年全国不锈钢粗钢产量(54家主要钢厂)2 253万t,比2012年增加474万t,同比增长26.65%;其中Cr-Mn钢(200系)产量746万t,占总产量的33.10%,比2012年增长189万t,同比增长34.01%;200系不锈钢炼钢,高纯低杂低有害元素的锰(电解金属锰、金属锰、锰球、锰桃等)的消耗量超过70万t,其中电解金属锰约55万t左右;另外,约有15万t左右的电解金属锰市场规模已被高硅锰硅替代[3]。

受市场、价格、成本及炼钢工艺要求等诸多因素影响,2013年我国约有30万t的电解金属锰重熔和深加工,用于生产金属锰、锰球、锰桃、锰枕、低碳锰铁及微碳锰铁、锰铝合金、焊材等。

2.3 出口情况

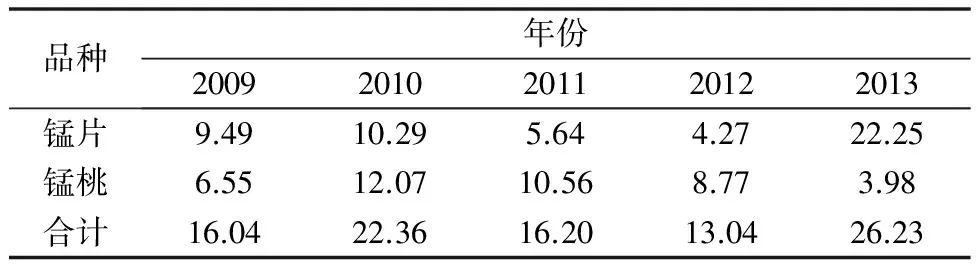

中国是全球电解金属锰的生产及贸易主体,电解金属锰主要出口和销往荷兰、韩国、日本、美国、俄罗斯、印度及我国台湾地区等。2013年,我国电解金属锰已出口到世界上38个国家和地区,出口量总计26.23万t。近5年中国电解金属锰的出口数据见表2。

表2 近5年中国电解金属锰出口情况 万t

3 二氧化锰

3.1 电解二氧化锰

3.1.1 生产情况

全球电解二氧化锰主要集中在中国、美国、日本、南非、希腊、西班牙、印度和哥伦比亚。中国、美国、日本、南非和希腊5国的产能占全球总产能的96%,产业集中度很高[4]。至2013年,全球电解二氧化锰生产能力46.59万t/a,其中中国12家企业,产能29.44万t,占世界总产能的64%。

2013年,我国生产电解二氧化锰23.15万t。主要生产企业产量:湘潭电化科技股份有限公司(以下简称:湘潭电化)5.38万t,其中靖西湘潭电化科技有限公司1.44万t,产品全面覆盖普通级、碱锰级、锰酸锂级和锂锰级电解二氧化锰;贵州红星发展大龙锰业有限责任公司2.75万t,中信大锰矿业有限责任公司2.50万t。

湘潭电化是全球最大的电解二氧化锰生产企业,也是我国电解二氧化锰行业的龙头企业和技术先导。20世纪90年代,湘潭电化在推进无汞碱锰级电解二氧化锰国产化的进程中,付出极大的艰辛和努力,成效卓著,为我国电解二氧化锰行业在世界的崛起作出了重大贡献,打破了美国、日本等工业化发达国家,长期霸道垄断国际市场的局面,使我国电解二氧化锰和电池产品进入国际主流高端市场,迫使国际电解二氧化锰市场价格从垄断性的长期高价位下调,根本改变了国际电解二氧化锰市场的格局。

1)碱锰级电解二氧化锰

碱性锌锰电池因其优异的放电性能和高性价比,已成为现代锌锰电池中最具发展前途的产品,也是我国电池升级换代的主要发展方向。而碱性锌锰电池由于其电化学体系、放电性能、结构和所用原料上的特点,对实现无汞化提出了比普通锌锰电池更高的要求,具有更高的难度。作为碱性锌锰电池正极主要材料的电解二氧化锰,对电池放电性能优劣起着决定性的影响,同时也是碱性锌锰电池能否实现无汞化的关键性原材料。1998年湘潭电化率先建成国内第1条无汞碱锰电池专用电解二氧化锰生产线,形成年产6 000 t的生产规模。国内电池制造的无汞化已近10年,而为电池制造供应主要原料的电解二氧化锰生产工厂,现今已完全能够生产出适用于电池无汞化的电解二氧化锰。

2)锰酸锂级电解二氧化锰

锂离子电池是近20年发展起来的新型化学电源体系。当今市场上的锂离子电池正极材料主要是钴酸锂,钴为稀有金属,且废弃电池中的钴对环境可能产生严重污染。而以含锰材料制成的锰酸锂具有原料来源广泛、价格低廉、对环境友好等特点,并且锰酸锂类锂离子电池比钴酸锂类锂离子电池在使用过程中具有更好的安全性能。锰酸锂生产的主要原材料为电解二氧化锰,因此研究开发锰酸锂级专用电解二氧化锰对促进新能源电池材料,锂离子电池及其相关产业的发展和环境保护具有重要意义。

锰酸锂级电解二氧化锰与锌锰电池级电解二氧化锰有着很大的差异,主要体现在重金属杂质、粒度及粒度分布、电化学性能。由于在锰酸锂生产中物料(EMD+Li2CO3或LiOH)要经过800~1 000℃、长达十几个小时的高温煅烧过程,在此过程中电解二氧化锰原有的各种电化学性能全部丧失殆尽,剩下起作用的仅仅是二氧化锰本体。还有电解二氧化锰含有的各种重金属杂质在高温煅烧中也转化为难溶性氧化物,加之锰酸锂电池所用的电解质是有机溶剂类液体,本身对重金属杂质的溶解能力较锌锰电池所用的水系电解质低得多。由此可见,锰酸锂级电解二氧化锰在电化学性能和重金属杂质方面的要求低于锌锰电池级电解二氧化锰。当然,锰酸锂级电解二氧化锰在品质上也有其特殊要求:a粒度要求在10 μm左右,并且要求粒度分布范围集中,而普通锌锰电池级电解二氧化锰粒度约22 μm,碱锰电池级电解二氧化锰粒度约40 μm;b在杂质元素方面,锰酸锂级电解二氧化锰对钠、钾含量,有时甚至对钙、镁含量有很严格的要求。

目前中国锰酸锂级电解二氧化锰市场规模不到2万t,国内企业锰酸锂级电解二氧化锰的产能规模约2.5万t,2013年我国锰酸锂级电解二氧化锰产量约1.5万t。

3.1.2 消费情况

电解二氧化锰分为普通级、碱锰级、锰酸锂级和锂锰级。普通级适用于中性锌锰电池类,碱锰级用于碱性锌锰电池类,锰酸锂级用于锂离子电池,锂锰级主要用于一次锂电池。2013年中国一次锌锰电池产量335亿只,其中碱锰电池127亿只。2013年,我国一次锌锰电池生产耗用电解二氧化锰20万t左右,其中碱性锌锰电池消耗碱锰级电解二氧化锰约10万t,还有约1万t电解二氧化锰用于生产锂电池、锂离子电池的正极材料。

中国生产的电解二氧化锰大部分是以应用在干电池中的形式间接出口到国际市场。中国出口电解二氧化锰中低价位的碳锌电池级产品占70%以上,一次锌锰电池消耗中出口所占的比重是相当大的,而且呈逐年增长的趋势。

3.1.3 进出口情况

受反倾销影响,中国电解二氧化锰已经被排斥在美国电解二氧化锰市场以外,中国出口的主流市场主要是在东南亚的印尼、新加坡、印度及韩国、日本等国。2011-2013年我国电解二氧化锰出口量基本稳定,2013年出口量比2012年略减,国内消费增加,进口明显减少。近5年中国电解二氧化锰进出口情况见表3。

表3 近5年中国电解二氧化锰进出口情况 t

3.2 天然二氧化锰

天然二氧化锰来源于风化锰帽型、风化堆积型和风化淋滤型的氧化锰矿床的氧化锰富矿。天然二氧化锰主要用作锌锰电池的正极材料、湿法冶金的氧化剂、硫酸锰及高锰酸钾等锰盐生产的原料。天然二氧化锰一般是含锰30%左右的富氧化锰矿石经露采、洗选、打粉加工而成。我国氧化锰矿床中的优质富锰矿石主要分布在广西、云南、福建等地区,因此,我国天然二氧化锰锰粉加工生产企业也主要在这些地区。目前,全国天然二氧化锰粉(化工锰粉、放电锰粉)加工年产量约120万t,其中用于硫酸锰、高锰酸钾生产的锰粉90万t,放电锰粉约10万t。现今我国用于硫酸锰生产的锰粉需求量约65万t,其中70%来源于天然二氧化锰锰粉,高锰酸钾制备、湿法冶金氧化剂等行业用量20万t左右。

4 四氧化三锰

四氧化三锰是电子工业生产锰锌铁氧体软磁材料的重要原料。他与三氧化二铁、氧化锌一起按一定的配比混合后,制模烧结成型,制成高性能的导磁材料——软磁铁氧体。

4.1 生产情况

经过近20多年的发展,至2013年底我国已有四氧化三锰生产厂家10家,产能达到11.5万t/a,2013年产量6.5万t。金瑞新材料科技股份有限公司是世界上最大的四氧化三锰生产企业,2013年产量2.09万t。

4.2 消费情况

四氧化三锰作为近10年来新技术材料,国外消费主要集中在日本、美国、比利时等工业化发达国家,目前总的消费量并不大,但代表了锰系新材料发展的主流方向。2013年国内四氧化三锰市场规模6.5万t左右,2013年进口3 838 t,出口3 265 t。

5 锰酸锂及镍钴锰酸锂

锂离子可充电池的正极材料可分为层状晶体结构的钴酸锂、镍酸锂,立方系尖晶石结构的锰酸锂,斜方系橄榄石晶体结构的磷酸铁锂等几大类型,其中锰酸锂由于具有高性能、安全性和低成本的优势,在近年来得到较快的发展。

锂电池正极材料是锂电池的核心关键材料,占锂电池成本的30%~40%,其决定锂电池的能量密度、寿命、安全性等指标,成为锂离子电池的核心关键材料。目前市场化的锂电正极材料主要有钴酸锂(LiCoO2)、镍钴锰三元氧化物材料[Li(Ni,Co,Mn)O2]、锰酸锂(LiMn2O4)和磷酸铁锂(LiFePO4)等产品类型,其他新型的锂电正极材料如富锂锰基固溶材料、富镍固溶材料、磷酸锰锂等也在陆续开发之中。

锰酸锂和通过掺杂等方法改性后的锰酸锂,由于改善了其容量低和循环性能差的不足,具有优良的性价比及安全性,使之成为较有前景的锂离子正极材料之一。在中国,锰酸锂目前主要用于中低端电子产品中,通常和钴酸锂或者镍钴锰酸锂三元材料混合使用。在国际上,特别是日本和韩国,锰酸锂主要是用于动力型锂离子电池中,通常是与镍钴锰酸锂等三元材料混合使用。

目前,钴酸锂仍在高端电子产品用小型高能量密度锂离子电池领域占据正极材料主流位置,尽管其被镍钴锰酸锂等三元材料取代的趋势不可逆转。未来锂离子电池正极材料的发展方向可能会沿着钴酸锂(小型锂离子电池)和改性锰酸锂(动力型锂离子电池)→镍钴锰酸锂三元材料→层状富锂锰基(Li2MnO3-LiMO2)的锰系正极材料发展。

而三元氧化物正极材料随着Ni、Co、Mn 3种元素比例的变化显示出不同的性能,其综合了钴酸锂、镍酸锂和锰酸锂3类材料的优点,具有价格优势,成为最具潜力的替代钴酸锂的正极材料。镍钴锰酸锂等三元材料相比较其他正极材料,具有产品一致性较好、循环性能好、能量密度较高、性价比高等优点,成为近年来产量增长最快的正极材料品种之一。

国内锰酸锂和镍钴锰酸锂生产企业均为研发生产型的科技企业。至2013年底,中国有近200家正极材料生产企业,其中涉及锰酸锂和镍钴锰酸锂的生产企业有45家,多数企业生产2种以上的正极材料。目前中国锰酸锂产能约3万t/a,2013年产量约1万t。2013年中国出口锰酸锂675 t,进口32 t。

目前,国内外工业化生产锰酸锂最常用的方法是固相烧结法,即将锰酸锂级电解二氧化锰或高纯四氧化三锰、碳酸锂或氢氧化锂、微量掺杂元素等原材料,按一定配比配料混合后,进行多元掺杂改性预处理,然后在连续式隧道烧结炉中(工业生产多用隧道推板窑或回转窑或大功率微波炉),在适宜温度及时间内煅烧,进而粉碎、分级制得锰酸锂。

2011年1月,工业和信息化部发布《新材料产业“十二五”发展规划》、《新材料产业“十二五”重点产品目录》,要求集中力量组织实施先进电池材料专项工程和重点项目,突出解决一批应用领域广泛的共性关键材料品种,其中重点开发用于锂离子电池和锂离子动力电池的高效率、大容量、长寿命、安全性能高的磷酸盐系、镍钴锰三元系(比容量≥150 mA·h/g、循环寿命>2 000次)、锰酸盐系(比容量≥110 mA·h/g、循环寿命>2 000次)和富锂锰基固溶体(比容量≥200 mA·h/g、循环寿命>2 000次)等锂离子电池正极材料。

6 硫酸锰

硫酸锰属用途广泛的水溶性基础锰盐,是非常重要的化工中间体,约80%的其他锰化合物都是以硫酸锰为基础原料制备的。

除中国以外,全球硫酸锰生产主要分布在墨西哥、印度、南非、美国等国,共有10多家硫酸锰企业。目前,全球年需求量规模约65万t。

中国是世界硫酸锰生产和出口大国。硫酸锰是锰系列产品中惟独一个与农业、农村、农民高度相关的锰产品。我国生产的硫酸锰品种主要有工业级、饲料级、高纯硫酸锰或电子级硫酸锰。至2013年,我国硫酸锰产能约50万t/a,生产企业主要分布于广西、湖南、贵州、云南、广东、四川、辽宁、陕西等省(自治区)。中信大锰矿业有限责任公司产能4万t/a,是我国最大的硫酸锰生产企业,2013年产量1.89万t;其他产能较大的有钦州怡丰蓝天化工有限公司、广西远辰锰业有限公司、广西双德锰业有限公司、青川县青云上锰业有限公司等。2013年全国硫酸锰产量30万t左右。近5年中国硫酸锰进出口量见表4。

表4 近5年中国硫酸锰进出口量 万t

硫酸锰的工业生产方法很多,大致有菱锰矿法和软锰矿法。工业生产实用的为软锰矿浸出工艺,根据其流程的不同,可以分为软锰矿预还原浸出法和软锰矿直接酸浸法。软锰矿预还原浸出法中使用最多的是焙烧—酸浸法,而软锰矿直接酸浸法中两矿加酸法较为常用。

硫酸锰经硫化除镍、钴等重金属和氟化除钙、镁两步法深度净化除杂,干燥即可制得高纯硫酸锰(MnSO4·H2O>99%)。高纯硫酸锰主要用于锰酸锂、合成镍钴锰(NCM)三元系正极材料,而NCM是制备锂离子电池正极材料的前驱体。高纯硫酸锰还可用来制备高纯四氧化三锰等高附加值的锰产品。

7 高锰酸钾

高锰酸钾分为工业级、医药级、试剂级和食品添加剂级,是常见的强氧化剂,常温下为紫黑的片状晶体,易见光分解。主要用于轻工、化工、冶金、环保、农业、石油、军工、养殖业,也适用于防腐剂、消毒剂及制药工业的氧化剂等。

7.1 产能与产量

世界高锰酸钾生产企业主要集中在中国、美国、印度和西班牙。目前,世界高锰酸钾产能8.6万t/a,其中:中国6.2万t左右,美国1.4万t,西班牙0.6万t,印度等其他国家0.4万t。市场需求规模7万t左右,目前我国高锰酸钾生产企业主要有10家,分布在重庆、云南、北京、广东、湖南、山东等地。2013年我国高锰酸钾产量约5.5万t,其中重庆昌元化工有限公司3.5万t。近5年中国高锰酸钾进出口量见表5。

表5 近5年中国高锰酸钾进出口量 t

7.2 工艺改进及成果

目前我国拥有全球领先的锰酸钾制备工艺技术及生产装置。高锰酸钾的工业生产方法是以软锰矿与氢氧化钾和氧化剂原料,通过氧化反应制得锰酸钾,再经电解、结晶、分离、干燥等工序制得高锰酸钾。

锰酸钾的生产因氧化工艺的不同,分为固相氧化法和液相氧化法。液相氧化法又称三相氧化法(液—固—气),将锰粉加入氢氧化钾液体中,搅拌均匀后泵入氧化塔,再压入空气或氧气,并用导热或其他方式升温进行氧化反应。该法改固相法的固—固—气的反应过程为固—液—气反应过程,根本改变了反应过程中的传质传热方式;解决了固相法难以实现的富钾及高温时对水分参与反应的问题;克服了固相法生产设备占地面积大,生产环境差,周期长等问题;具有转化率高,能耗低,且可用于处理锰矿含量稍低,含硅量稍高的氧化锰矿石。

21世纪初,云南建水锰矿有限责任公司开发出卧式釜加压氧化连续生产锰酸钾新技术,该技术已经在半工业试验取得了成功。该法占地面积小,设备投资省,能耗低,环境友好,自动化程度高,特制的卧式釜能很好地实现液固气三相接触和连续传输,全程电脑自动化监控,特别是降低了软锰矿的品位要求,可使用MnO2≥45%的锰粉,这将大大缓解我国高品位软锰矿资源日益枯竭、品位逐年降低的压力。该技术应用于高锰酸钾的工业生产,将会对高锰酸钾工业产生深远的影响。

锰酸钾是生产高锰酸钾的中间产品,目前将锰酸钾氧化成高锰酸钾主要采用电解工艺,电解生成的高锰酸钾经重溶、结晶、净化除杂便得合格的工业级高锰酸钾产品,若再经进一步重结晶净化则制得医药级、试剂级和食品添加剂级高锰酸钾产品。

重庆昌元化工有限公司是世界上最大的高锰酸钾制造商,产能5万t/a,近年来高锰酸钾出口量占全国的70%以上,该企业自主研发的的“气动流化塔生产高锰酸钾”新技术,拥有完全自主知识产权,具有国际领先水平。气动流化塔生产高锰酸钾工艺被国家环保部列为环境友好型生产工艺,被国家发改委发布的《产业结构调整指导目录(2013修订本)》列入鼓励类。

高锰酸钾属危险化学品和非药品类易制毒化学品。目前我国对高锰酸钾的生产经营和进出口实行安全生产许可证、危险化学品经营许可证、非药品类易制毒化学品经营备案证明、全国工业产品生产许可证和进出口许可证管理。

8 锰球和锰桃及锰枕

锰球、锰桃、锰枕产品是电解金属锰的延深加工材料,与电解金属锰片和锰锭相比,具有优良的物理化学性能,在炼钢生产中可替代电解金属锰、金属锰,是纯净钢种和特钢、优质钢、不锈钢、高合金钢等生产过程中的合金添加剂和脱氧剂。

锰球、锰桃、锰枕加工过程中能耗较低,锰收得率较高。锰球、锰桃、锰枕的纯度及杂质含量都优于金属锰,其中锰的含量高于金属锰,有害杂质磷、硫等的含量低于金属锰。

锰球、锰桃、锰枕生产工艺简单,以电解金属锰为主要原料,添加部分改性材料,经模压成型后即可制得。其适用于特种钢、不锈钢合金行业以及铝合金行业的锰元素配置添加。其收得率高,易保存,便于搬运,计量准确,且溶解温度低,溶解迅速,钢液平稳,无烟尘、无污染,不形成熔渣,不易氧化及二次粉化,易于长期储存及运输。

锰球、锰桃、锰枕作为电解金属锰的延深加工替代材料,与重熔生产的金属锰相比,具有明显的节能优势,能耗低,节电率高,可避免重熔冶炼烟尘和出铁浇铸烟气污染。锰球采用连续方式生产,生产效率大幅度提高,属节能、清洁、环保型工艺技术,符合国家的节能减排政策,可以大大降低企业生产成本,提高企业的经济效益和社会效益。

目前国内锰桃、锰枕采用间断式冲压方式生产,锰球多为连续辊压方式生产,近几年国内新建了多条锰球连续生产线。目前国内锰球、锰桃、锰枕生产企业几十家,其中锰球企业6家,锰球工厂主要分布在湖南的湘潭、泸溪、益阳、广西崇左等地,锰桃、锰枕多由电解金属锰工厂或专门加工企业配置间断的生产线。2013年我国锰球、锰桃、锰枕产能约40万t/a,其中连续辊压锰球20万t/a。2013年产量18万t左右,其中锰球、锰桃约10万t。另外,我国还有几家用锰硅合金粉料生产锰硅球的企业,也采用上述工艺方式加工生产锰硅球。

参考文献:

[1] 严旺生.中国锰矿资源与富锰渣产业的发展[J].中国锰业, 2008, 26(1): 7-11.

[2] 谭柱中. 2013年中国电解金属锰回顾和展望[J].中国锰业, 2014, 32(3): 1-4.

[3] 严旺生. 铬锰系不锈钢发展与电解金属锰[J]. 中国锰业, 2005, 23(3): 7-10.

[4] 李同庆. 电解二氧化锰市场述评[J]. 中国锰业, 2005, 23(1):1-9.