橡胶老化及防老化体系配合的优化设计(三)

于清溪

橡胶老化及防老化体系配合的优化设计(三)

于清溪

深入浅出地介绍了橡胶的老化机理、防老化机理,以及防老化体系的配合要点。

橡胶;老化;防老剂;配合

3.3 影响臭氧劣化的因素

影响橡胶臭氧劣化的因素很多,但归纳起来,不外乎以下四个方面。

1)橡胶化学结构类型

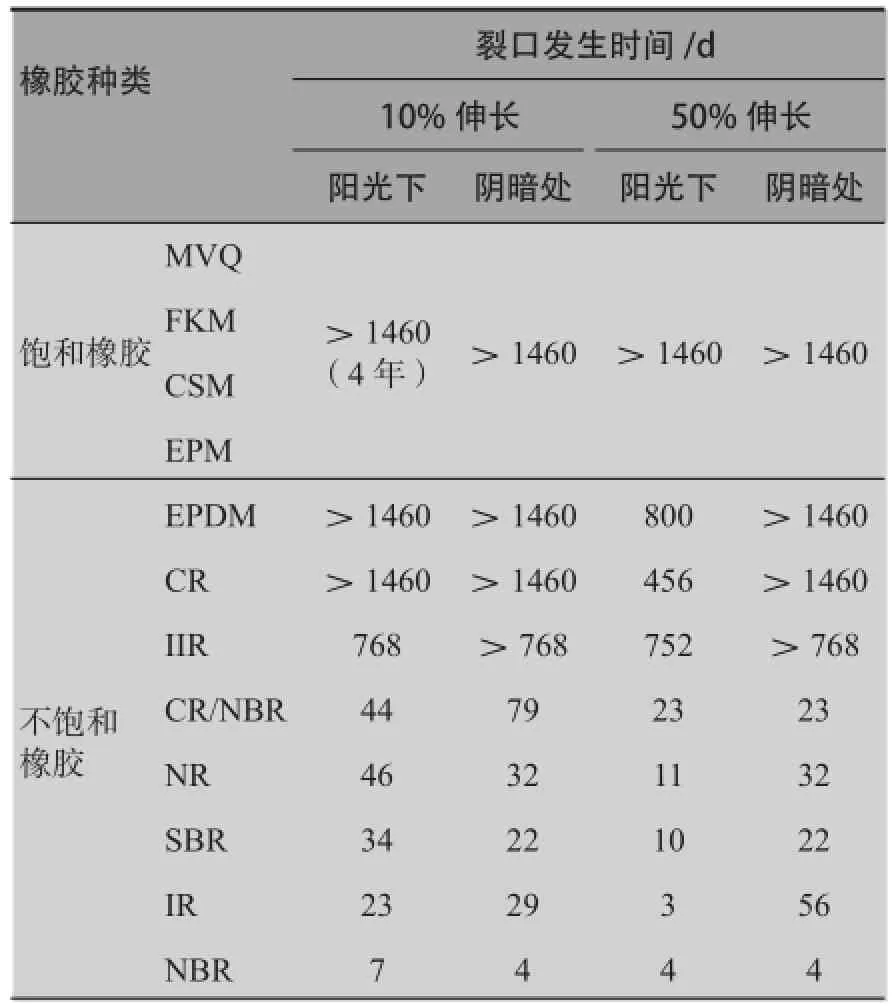

各种橡胶的抗臭氧劣化能力详见表3。随着橡胶种类(化学结构)的不同,其臭氧劣化的时间呈现上百倍的差别。

表3 各种橡胶的抗臭氧劣化性

阳光下,臭氧裂口的扩展速度以SBR为最快,可达0.37mm/min。NR和NBR次之,为0.22;IIR和CR最低,仅为0.02~0.01。

2)臭氧浓度

一般随着臭氧浓度的增大,橡胶臭氧劣化的速度明显加快,裂口发生的时间显著缩短。在多数时间几乎是处于成倍发展的状态。同一臭氧浓度下,NR的裂口出现时间短、数量多,但裂口小,发展速度扩展慢;而SBR、BR、NBR则刚好相反。

3)温度

橡胶臭氧裂口时间随温度降低而延长,可是吸收速率基本保持不变。例如NR在20℃时为0.22、50℃时为0.19、2℃时为0.15mm/min。然而对于合成橡胶来说有的则不然,如IIR、NBR由于分子运动的关系,高低温的吸收速率要发生很大变化。

4)应力应变

一般来讲,橡胶在应力应变的条件下,臭氧劣化的进程要加快。低伸长状态时,裂口产生的数量少,但速率快、裂口深。而高伸长时,裂口数量要多,但速率增长慢、裂口也小。

3.4 臭氧劣化的防护

3.4.1 物理防护

对于在静止状态下使用的橡胶制品,多年来,石蜡一直是最受青睐的材料,也最为有效。其中,尤以微晶蜡的效果更高一筹,现已得到普遍采用。其防护方法可以分为以下几种:

① 在橡胶中混入0.5%~1.5%的石蜡,加热硫化后析出于橡胶表面,制成隔离膜,阻止臭氧攻击劣化。

② 把橡胶制品置于石蜡液中浸泡一定时间,使其表面形成一层防臭氧膜,以延缓臭氧劣化。

③ 将石蜡涂刷在橡胶外表面,构成一个薄蜡膜,防止臭氧劣化。

但是,上述方法对于动态下使用的橡胶来说,由于石蜡膜会脱落,几乎是无效的。因此,近些年来,多采用与其他抗臭氧聚合物并用或复合的方式。例如NBR/PVС、NR/ CR、IIR/EPDM共混并用,但由于多存在两种聚合物相容性的问题,使力学性能遭到损失,因而使用范围受到限制。复合或外涂抗臭氧聚合物的方法也得到提倡,如将СSM、UR贴附在易受臭氧攻击的橡胶表面,其抗臭氧劣化效果甚至超过了并用。

3.4.2 化学防护

目前,使用化学抗臭氧剂解决橡胶防臭氧劣化问题仍是最主要的手段。而且由于多数抗臭氧剂同时又是良好的抗氧剂,一物多能,因而倍受青睐。常用的以对苯二胺以及烷基和环烷基的衍生物为主,用量为1.5~3.0份。为增强抗臭氧老化效能,一般多采取几种抗臭氧剂并用的形式,特别是同二苯胺类的АW并用,效果十分理想,同时,蜡类也是必不可少的。

现行的抗臭氧剂污染性非常大,而且大多有毒性,持久性也不足。为此,近年已开发出非迁移性的防老剂(抗氧剂+抗臭氧剂)。一是聚合型的高分子量防老剂。提高防老剂的分子量,使之成为固体树脂状物。二是反应型防老剂。在防老剂分子上加入马来酰胺一类活性基团,使之与橡胶分子结合。三是在橡胶合成的过程中,把防老剂接枝到橡胶分子上,使橡胶本身具有抗臭氧老化的性能。

4 橡胶防老剂及其配合应用

4.1 抗氧剂

如上所述,为抑制橡胶的氧化(老化),在橡胶配方中配加使用抗氧剂(氧化防止剂)已是多年惯用的手法。现今,对于这类氧化防止剂又细分为第一和第二防老剂两种类型。前者的作用是在橡胶自由基上给予氢,使分子停止自动氧化,将连锁反应的自由基链终止,因此又称为断链型抗氧化剂,习惯称为第一防老剂或主防老剂。后者是将橡胶氧化过程中产生的氢过氧化物转变为稳定的醇,故又称为过氧化物分解剂,亦称第二防老剂、助防老剂。

4.1.1 第一防老剂(主防老剂)

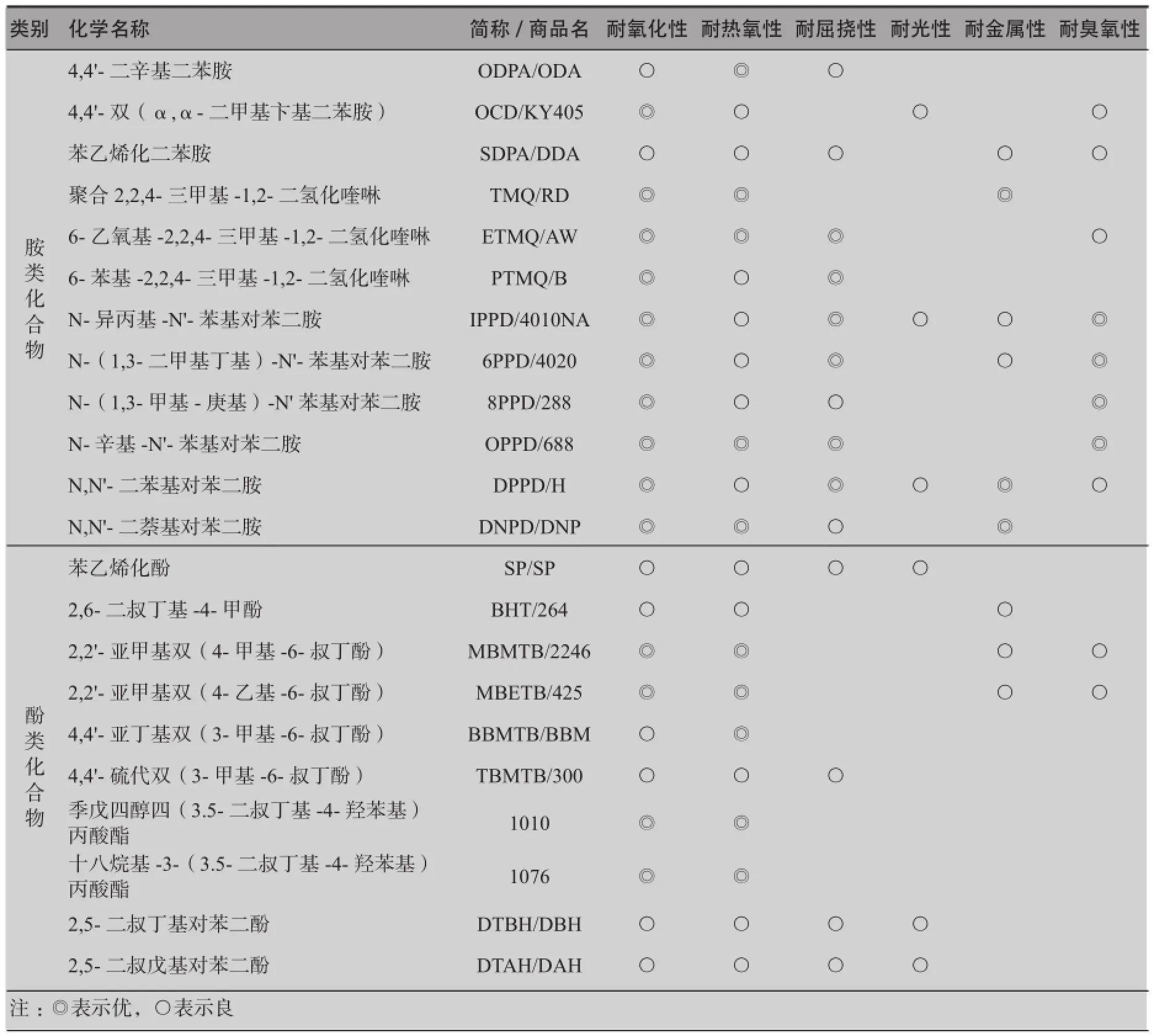

第一防老剂在上世纪50~70年代的盛行时期,作为橡胶的主要氧化防止剂在市场上曾达近200种之多。之后,由于污染、有毒、致癌以及效果不良等多种原因,大部分遭到禁止和淘汰。现在市场上畅销的不过20~30余种,基本上分为胺类和酚类两大类别,详见表4。

4.1.1.1 胺类化合物

第一防老剂中,目前胺类化合物在橡胶防老化方面占有统治地位,大体上可分为以下四种类型:

一是苯基萘胺类。曾为最广泛使用的抗氧剂(表4中未列),长期占据防老剂消耗量的半壁江山。但由于防甲、防丁等产品不仅污染性大,而且又有致癌危险,现今大部分已被禁用。另外,还有醛胺类缩合物,如防老剂АP(3-羟基丁醛-α-萘胺),虽有良好的耐热老化性,也因含萘胺而遭淘汰。

二是酮胺类缩合物。由于污染性略小,且耐热性和耐屈挠性好,至今仍在大量使用,代表品种有RD、АW。但因对阻光老化和金属危害无能为力,亦不抗臭氧劣化,故多与其他防老剂并用,发挥协同效果。

三是二苯胺衍生物类。系最常见的抗氧剂,防老化效果虽然一般,但性能稳定。ОDPА、DСD主要用于NR,在CR中效果尤为显著。SDPА为SP的衍生改进物,已逐渐成为二苯胺类防老剂的主导品种。

四是对苯二胺类衍生物。这类化合物由于多有污染、有毒等原因,现已进行了几代改进。因为防老化效果突出,正成为防老剂发展的主流。其中的芳基取代物,如DPPD因污染性大、分散性差、混容性不好,在一般不饱和橡胶中已很少使用,主要用于CR。DNPD具有很好的耐热老化性和抑制有害金属的作用,但因含微量β-苯胺有害物,使用上也受到限制。目前,烷芳基取代物除66、4010之外,已取代传统的防甲、防丁,成为当今最广用的品种,如4010NА、4020、288、688等,其防老化效果也远优于其他产品。

4.1.1.2 酚类化合物

表4 第一防老剂种类及特性

胺类防老剂的最大缺点是污染变色,只能用于黑色橡胶制品。对于严格要求不能污染、不得变色的橡胶,尤其是白色及鲜艳制品,则必须使用酚类防老剂。具有抗氧老化效果的酚类化合物有受阻酚、受阻双酚、多元酚、丙酸酯和对苯二酚等多种多样,其效果也一个比一个强,但同胺类仍无法相比。因此,在轮胎、胶带、胶管等产品方面已无人问津,目前主要用在合成橡胶的生产制造(如264、SP、DBH、DАH),要求不污染的橡胶加工配合(如2246、425、BBM、300、1010、1076)上。

(未完待续)

[责任编辑:朱 胤]

TQ 330.1+4

B

1671-8232(2014)03-0001-03

2012-04-01