NSBR和SBR/NBR共混体性能之对比

刘 霞 编译

(西北橡胶塑料研究设计院, 陕西 咸阳 712023)

NSBR和SBR/NBR共混体性能之对比

刘 霞 编译

(西北橡胶塑料研究设计院, 陕西 咸阳 712023)

通过NSBR体系与SBR/NBR共混体的实验比较,研究人员发现:NSBR的ML比SBR/NBR共混体的ML略低。这表明前者的加工性能较好。同时,NSBR体系的拉伸强度高。而且,还具有均衡的力学性能、优异的屈挠性和耐油性能。另外,NSBR体系不需要复杂的混炼方法,便于降低产品的生产成本。

NSBR(腈基丁苯橡胶);SBR/NBR;耐油性能

两种或多种橡胶共混的主要目的是将不同材料的固有特性集中到一种材料中,提高材料的力学性能和加工性能,在某些情况下,还能降低产品的生产成本。实际上,物理共混是制备橡胶共混体最常用的工艺,因为其操作简易,成本低廉。然而共混技术仍受混炼工艺的限制,特别是对于极性和黏度不匹配的共混体来说更是如此。

丁苯橡胶(SBR)因具有良好的耐磨性和耐龟裂(或耐切割),而成为最有用途的合成橡胶之一,特别是在轮胎工业中。然而,SBR耐油性相当差。与此相反,丁腈橡胶(NBR)是一种极性弹性体,对非极性物质(如烃类油和溶剂)具有较高的抗耐性。但与SBR相比,NBR力学性能相当差。因此,将这两种聚合物共混,有可能将它们的性能综合起来,体现在一种材料中。值得注意的是,由于SBR和NBR间存在着极性上的差异,它们的热力学不相容,批次均匀性差,从而导致力学性能差。通常,可通过对共混物的状态进行控制或加入相容剂来解决这些问题。这样得到的共聚物,即丙烯腈-苯乙烯-丁二烯橡胶(NSBR)可以替代SBR/NBR共混体,因为NSBR综合了SBR在加工性能和耐磨性方面的优点,以及NBR在耐油性方面的优点。通过对比NSBR共聚物与SBR/NBR共混体的性能,来研究用NSBR替代传统的SBR/NBR共混体的可能性。由此可得到具有均衡加工性、耐磨性、耐龟裂增长和耐烃类油材料的一般性原则。

1 试 验

1.1 材料

研究所用的丁苯橡胶(SBR 1502;苯乙烯含量为23.5%)和丁腈橡胶(NBR:N230丙烯腈含量为35%)分别为曼谷合成橡胶有限公司(泰国罗勇)和日本合成橡胶有限公司(日本东京)产品。腈基丁苯橡胶(NSBR:SaborTMDT100;丙烯腈和苯乙烯含量分别为30%和5%)为Lion Copolymer,LLC(美国,巴吞鲁日)产品;用作补强填料的炭黑(N550)为泰国炭黑制品有限公司(泰国曼谷)产品。硫化活性剂—硬脂酸为Petch Thai化学有限公司(泰国曼谷)产品。硫化活性剂—氧化锌(ZnO)和硫磺(S8)为Chemmin有限公司(泰国Samuthprakarn)产品。硫化促进剂N-特-丁基-2-苯丙噻唑次磺酰胺(TBBS)为Kitpiboon化学有限公司(泰国曼谷)产品。

1.2 胶料制备

按100/0、75/25、50/50、25/75和0/100不同比例制备SBR/NBR橡胶共混体。用带有凸棱转子的实验室用密炼机(Нaake Rheomix 90,德国)进行混炼,胶料配方见表1所示。用二段混炼工艺制备橡胶胶料(填充系数为0.75),温度为50 ℃,转子转速为50 r/min。在第1混炼阶段按顺序向生胶中分别加入ZnO、硬脂酸和炭黑,总的混炼时间为12 min。在第2混炼阶段将第1混炼阶段制得的混炼胶于50 ℃下塑炼2 min,然后再加入硫磺和TBBS,混炼5 min,使所有配合剂都得到良好的分散。

表1 胶料配方(份)

1.3 表征

用橡胶加工分析仪(RPA,Alpha工艺,美国)检测胶料的硫化性能。研究155 ℃下胶料的硫化特性[包括焦烧时间(ts2)、硫化时间(tc90)、最小扭矩(ML)和最大扭矩(MН)]。用扭矩差(MН-ML)表征硫化胶的交联密度。按照RPA预先测定的t90,使用液压高温平板硫化机(155 ℃,压力16 MPa)模压胶料。除硫化特性外,还用RPA测试了胶料的流变性能,采用应变扫描模式,温度和频率分别为100 ℃和0.99 rad/s。

按ASTM D2240,用邵尔A硬度计(Cogenix Wallace,英国)测量硫化胶的硬度。依据ASTM D412(C型)使用万能试验机(Instron 5566,美国)测量拉伸性能。用动态力学分析仪(Gabo,Еplexor 25N,德国)以拉伸模式对硫化胶进行力学分析。分别在1%静应变、0.1%动应变和10 Нz频率的条件下,在-60 ℃~80 ℃范围内以2 ℃/min的升温速率扫描。用60 ℃下的tan δ表示硫化胶滚动阻力的大小。用阻尼峰位置上的温度确定玻璃化温度(Tg)。

依据ASTM D471按拉伸性能变化来测试耐油性。试样浸渍在常温液压油中7 d。由公式(1)计算相对拉伸性能,并以此表示其耐油性:

式中:σo-1和σo-2分别为硫化胶在油中浸渍前后的拉伸强度。

结合橡胶的含量可反映填料与橡胶间的相互作用。用良溶剂抽提填充胶料时,结合到填料表面上的凝胶状橡胶不会溶解,而其余的则进入到溶液中。研究中用SBR的良溶剂(甲苯)以及NBR和NSBR的良溶剂(丙酮)在分析重量的基础上,对结合橡胶和非结合橡胶(因而难以溶解)的含量进行了测定。将一小块约1.5 g的未硫化胶试样在常温下浸渍在80 mL的溶剂中7 d,然后过滤之。将抽提后的残留物置于80℃的热空气烘箱中24 h。将未硫化SBR/NBR共混体浸渍在80 mL的甲苯中7 d。之后再将其浸渍在丙酮中7 d,除去不溶于甲苯的未结合NBR部分。接着,在80 ℃下干燥橡胶试样24 h。由公式(2)计算结合橡胶的含量。

式中:Wfg为填料—橡胶凝胶的质量;W为试样的质量;mf和mp分别为胶料中填料和聚合物的质量。

2 结果和讨论

表2示出了胶料的硫化性能。显然,随着SBR/NBR共混体中NBR含量的增加,焦烧时间和硫化时间缩短。这可以用共混体的极性解释,它主要取决于NBR的含量。这种极性可能会影响TBBS的分解,以形成硫醇铵,它实际上起了硫化促进剂的作用。相比于该共混体系,NSBR与共混比为25/75的SBR/NBR共混体的焦烧安全性和较短的硫化时间有相似的趋势,这可能是由于NSBR中有相当的丙烯腈含量。NSBR的最小扭矩(ML)比SBR/NBR共混体系的最小扭矩(ML)略低,这表明NSBR的加工性能比SBR/NBR共混体系要好。随着SBR用量的增大,SBR/NBR共混体的最大扭矩(MН)和扭矩差(MН-ML)有些下降。然而,相比于该共混体系,NSBR的交联密度值略低,这可由MН-ML值略有减小来证明。

表2 几种胶料的硫化性能

已有文献报道称,胶料的贮存模量(G')主要受以下因素影响:(1)橡胶基质中硬质填料的流体力学效应;(2)连接聚合物分子的交联网络;(3)橡胶-填料和填料-填料间化学和物理的相互作用。由于填料-填料相互作用有应变依赖性,填料的瞬间网络可能在足够高的应变下遭到破坏。这种应变比聚合物-聚合物网络破坏所需要的应变小得多,即低于100%应变。G'随应变增大而减小的现象有时称作“佩恩(Payne)效应”,用于衡量胶料中填料瞬间网络的强弱。

G'在低应变(即0.56%应变)和高应变(即100%应变)下其值的差被看作是佩恩效应的值(参见图1)。显然,NSBR体系中的佩恩效应的值最高。在SBR/NBR共混体中,佩恩效应随SBR用量的增大而更加明显,形成了更多的瞬间填料网络。此外还发现,共混体的佩恩效应比SBR和NBR大,这证明SBR/NBR共混体存在着“协同效应”。不光佩恩效应,力学性能也表现出协同效应,相比单一的SBR和NBR体系,协同效应对共混体系非常有利。

图1 填充50份炭黑的SBR/NBR共混体和NSBR胶料的佩恩效应

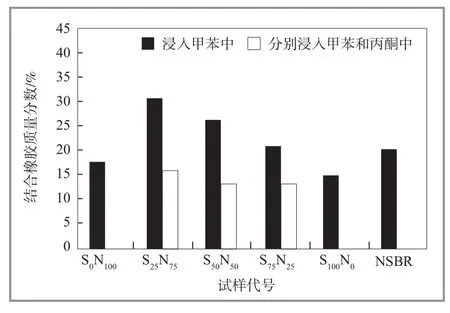

图2示出了SBR/NBR共混体和NSBR体系中结合橡胶的含量(BRC)。表示误差的栅条表明了每个橡胶体系3个试样测试结果的标准偏差。在SBR/NBR共混体中,用甲苯作溶剂,观察到意想不到的协同效应,共混比为25/75的SBR/ NBR共混体的BRC值最大。SBR/NBR共混体的高BRC值可能是由于包括了共混体中不溶于甲苯的未结合NBR。将胶料浸渍在甲苯,然后再浸渍在丙酮中,做进一步的试验以支持所提出的解释。通过这种方法,未结合NBR会溶于其良溶剂丙酮中,结果如图2所示,协同效应消失了。SBR/NBR共混体的BRC值介于单一的SBR和NBR体系之间。在NSBR共聚物中观察到比SBR/NBR共混体高的BRC。这表明,NSBR共聚物中橡胶-炭黑相互作用的程度较大。

图2 填充50份炭黑的SBR/NBR共混体和NSBR胶料中的结合橡胶

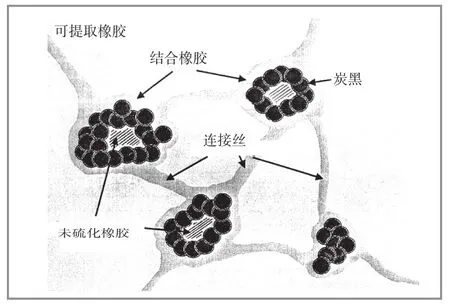

由佩恩(Payne)效应和BRC的结果可看出,NSBR胶料表现出较高的佩恩(Payne)效应值,这表明在橡胶胶料中存在着大量的炭黑三维填料瞬间网络。这种网络可能是由炭黑聚集体间大量的空隙组成的,而炭黑聚集体中一部分橡胶可能残留在空隙中(见图3所示)。这些空隙中吸留了橡胶,致使NSBR体系具有较高的BRC值。

图3 填充炭黑的胶料中结合橡胶和吸留橡胶示意图

图4 SBR/NBR共混体和NSBR硫化胶的硬度

图5 硫化胶的100%定伸应力(M100)

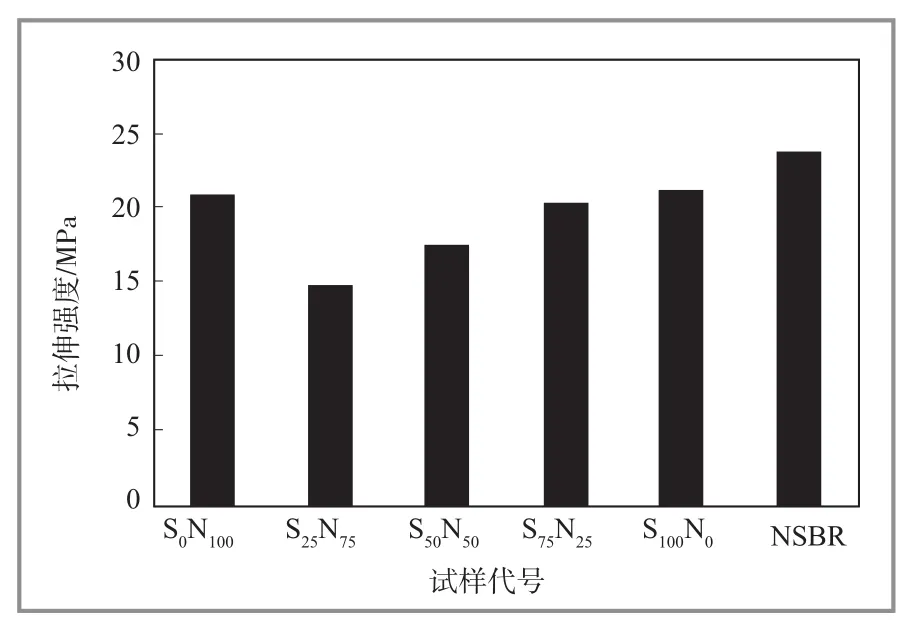

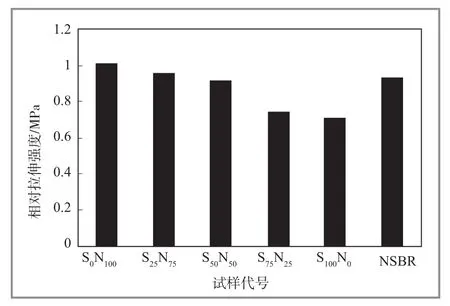

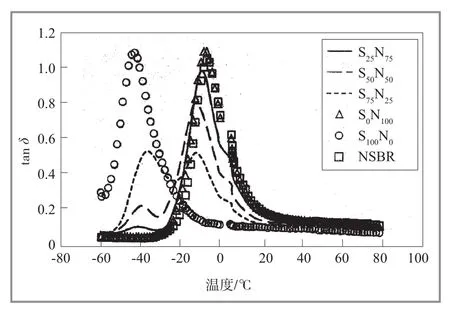

图4示出了硫化胶的硬度,由此发现,共混体具有较高的硬度以及协同效应。在共混体系中尽管含有大量的NBR,但从硫化扭矩差(MН-ML)(见表2)来看,它的交联密度较高,但它仍具有较低的硬度。据此可以认为,SBR/NBR共混体的表观硬度可能主要受填料瞬间网络的影响,根据佩恩(Payne)效应可以证明这一点(见图1)。尽管NSBR体系的佩恩(Payne)效应值高,但NSBR的硬度居于SBR体系和NBR体系之间,明显比SBR/NBR共混体的低。硬度与交联密度相一致,即NSBR拥有较低的交联密度(从扭矩差可看出,见表2所示)。换言之,NSBR的硬度取决于交联密度而非填料网络。另外,已知可由硬度预测模量,特别是硫化胶在小变形时的模量,即硬度越大,低应变模量越高。图5示出了硫化胶100%定伸应力测定结果(M100),由此注意到,其中协同效应也与硬度相似。因此,产生的原因也相同。图6比较了SBR/NBR共混体和NSBR共聚物硫化胶的拉伸强度。由于NSBR硫化胶拥有较低的填料分散程度[由高佩恩(Payne)效应可看出],交联密度也低,因此,最初预计其拉伸强度相对低一些。显然,NSBR体系的拉伸强度最高,其次分别是NBR和SBR体系。另外,SBR/NBR共混体的拉伸强度低于单一橡胶或NSBR体系,可以认为,这种“逆向效应”是共混体中NBR和SBR界面相间粘合差(极性不匹配)所导致的。此外还发现拉断伸长率也有相似的趋势(见图7所示)。NSBR和SBR/NBR共混体的耐油性示于图8。依据先前的研究结果,可以使用相对拉伸性能作为硫化胶耐油性的指标。正如所预料的那样,单一NBR体系具有最高的耐油性,而NSBR和含有大量NBR的共混体则具有相当的耐油性。这意味着NSBR具有均衡的力学性能、屈挠性和耐油性等优点。另外,NSBR体系不要求用复杂的混炼工艺来控制稳定相的形态,这样可以降低产品的生产成本,缩短作业时间。在SBR/NBR共混体中,耐油性随共混体中NBR用量的增大而增强,这很正常。这是由于NBR中含有对烃类油具有高抗耐性的极性基团。图9示出了SBR/ NBR和NSBR硫化胶的损耗因子(tan δ)与温度的关系曲线。由NSBR阻尼峰处的温度确定玻璃化温度(Tg)与填充NBR和含有大量NBR共混体(S25N75)的相近。结果表明,NSBR、NBR和S25N75的使用温度相似。然而,与NSBR和NBR相比,S25N75的缺点是制备工艺较复杂,存在着分离的相(由2个tan δ峰证明之),导致其力学性能差。与NBR相比,NSBR的力学强度、屈挠性和耐油性较为均衡,更具实用性。在滚动阻力这一指标较重要的应用场合(如工业胶辊),60 ℃下的tan δ值便能够预测橡胶的滚动阻力。从图10可以明显看出,NBR和NSBR在40 ℃~80 ℃温度范围内的tan δ值相当,明显比SBR单一体系的tan δ值高。可以预计,在SBR/NBR共混体系中,tan δ似乎随NBR用量的增加而变大,这主要是由于稀释效应所致。拥有低tan δ的SBR组分被具有高tan δ的NBR所替代。这可能是含大量NBR的共混体和NSBR的一个主要缺点,实际上可以通过调整交联密度来解决这一问题。

图6 硫化胶的拉伸强度

图7 硫化胶的拉断伸长率

图8 硫化胶的相对拉伸强度(耐油性)

图9 硫化胶的损耗因子(tan δ)

图10 硫化胶在40 ℃~80 ℃范围内的损耗因子(tan δ)(图9的放大图)

3 结 论[1]

比较了填充NSBR共聚物和SBR/NBR共混体的性能,得出以下结论:

1) 视共混体中的NBR用量,NSBR体系和SBR/ NBR共混体具有相当或略有不同的硫化性能。

2) NSBR的主要优点是具有优越的加工性能、拉伸强度、屈挠性和耐油性,但在硬度、定伸应力和滞后性方面却有不足。NSBR的交联密度比含有大量NBR共混体的交联密度略低。

[1] Yotwadee Chokanandsombat,等.Comparison on Properties of Acrylonitrile Styrene Butadiene Rubber(NSBR) and Styrene Butadiene Rubber (SBR)/Nitrile Rubber (NBR) Blends[J].K.G.K.,2012,65(11~12):41-46.

[责任编辑:翁小兵]

TQ333.1;TQ333.7

B

1671-8232(2014)09-0017-05

2013-10-05