热塑性弹性体导电胶辊

武爱军 编译

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

热塑性弹性体导电胶辊

武爱军 编译

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

文中介绍了一种热塑性弹性体配合胶料以及由其制成的导电胶辊。这种胶辊不会因软化剂渗出,或者因引入多孔结构而使图像质量下降。它除了硬度低,柔软优异之外,还容易回收再利用。该导电胶辊可作为成像装置的转印胶辊使用。

导电胶辊;热塑性弹性体;多孔结构

0 前 言

导电胶辊或半导电胶辊已被广泛应用于激光打印机、静电复印机及传真机等办公设备中。以前是通过在可交联(硫化)的橡胶中添加导电剂,制备能赋予橡胶导电性的胶料,再经过挤出成型后进行硫化,制成导电胶辊。但是,这种由硫化橡胶制成的胶辊难以回收再利用。因此,有人研究采用热塑性弹性体制作导电胶辊,其优点是经过加热后熔融,可任意成型,也可回收再利用。有文献报道过采用苯乙烯类热塑性弹性体和烯烃树脂作为基体材料制备导电胶辊的方法。但这种材料比较坚硬,需用石油类或者脂肪油类操作油作为软化剂配合使用,以赋予胶辊柔软性。

但是,若过多配合操作油,它容易迁移到胶辊的外表面,且迁移到成像装置中可能会产生各种问题。

除使用软化剂以外,还可引入多孔结构以赋予胶辊柔软性。有文献报道称,在具有导电性的热塑性弹性体配合胶料中添加热膨胀性微胶囊,制成含有多孔结构的胶辊,但该胶料的成型加工性差。也有人配合发泡剂,在挤压成型时加热使之发泡,形成胶辊多孔结构。但是,为了制得柔软性好的胶辊则需大量配合发泡剂,这样一来,在挤出成型时,胶辊圆筒体的外表面会产生凹凸状,容易形成圆筒体裂纹。

为了解决上述问题,文中以软化剂替代操作油,即使在高温环境下增加负荷也不容易渗出。与此同时,不必为了获得柔软性而引入多孔结构,也就不会产生各种问题。

1 热塑性弹性体配合胶料

以苯乙烯类热塑性弹性体、聚丙烯、二烯类橡胶以及乙丙橡胶作为基体材料,从中至少选择一种橡胶,软化剂为聚丁烯。

1.1 苯乙烯类热塑性弹性体

通过加氢使苯乙烯类热塑性弹性体中的双键饱和,从而得到氢化苯乙烯类热塑性弹性体,它硬度低、柔软性高且耐久性好,因此,由该材料制得的导电胶辊的耐久性得到提高。由于氢化苯乙烯热塑性弹性体中不含双键,故橡胶在动态硫化时不妨碍前述交联,且自身也不交联,因此,动态硫化后能够赋予热塑性弹性体配合胶料以可塑性和柔软性。可从SBS、SIS、SЕP、SЕPS、SЕBS、SЕЕPS中选取至少一种加氢弹性体,如选择SЕЕPS作为加氢弹性体更好。

1.2 聚丙烯

这里共聚或均聚聚丙烯都可以使用,如与氢化苯乙烯类热塑性弹性体并用,可以起到提高配合胶料成型加工性能的作用,也容易与导电性弹性体相容。

1.3 可交联橡胶

可交联橡胶中的二烯类橡胶有NR、IR、BR、SBR、CR、NBR等,从中选择一种或者几种并用。另外,可选任一种三元共聚物(如ЕPDM)使用,因为其主链由饱和烃组成,不含双键,即使在高浓度臭氧氛围中,经含有紫外线的日光照射(长时间暴晒)主链也不会发生断裂。因此,可以提高胶辊的耐臭氧性、抗紫外线以及耐热性。

1.4 聚丁烯

聚丁烯可以选用以异丁烯和正丁烯等为原料获得的任意分子量的聚合物及其衍生物。它与苯乙烯类热塑性弹性体的相容性优异,即使与添加的操作油等分子量,其防迁移效果也很好,故可以用作软化剂。一般宜选用比操作油分子量大的品种,以提高防迁移性能。因此,数均分子量为980~2650的聚丁烯为首选。若超过该范围,则聚丁烯的黏度过高,与基体材料中其他组分的混炼,就需要有特殊的设备,这就有可能降低成型加工性能。另外,若采用氢化的聚异丁烯则更佳,其分子中不含双键,呈化学惰性,具有稳定的结构,因此,它的防迁移性能更加优异。聚丁烯具体品种可采用30 N(数均分子量为1350,日油股份公司产),200 N(数均分子量为2650,日油股份公司产),НV-100(数均分子量为980,JХ日矿日本石油能源股份公司产),НV-300(数均分子量为1400, JХ日矿日本石油能源股份公司产)等。另外,还可采用日油股份公司产的氢化聚异丁烯,商品名为パールリーム18(数均分子量为1000)及パールリーム24(数均分子量为1350)等。

1.5 导电性热塑性弹性体配合胶料

导电胶辊的原材料为导电性热塑性弹性体配合胶料,其中的交联型橡胶经过动态硫化,同时按照一定的比例,加入了离子导电性弹性体和离子导电性盐。动态硫化时加入交联剂,最好在加热状态下混炼,这样可使交联型橡胶在基体材料中于微细分散状态下被硫化。

1.5.1 交联型橡胶的交联剂

交联剂可使用任意品种,尤其选用树脂交联剂更佳。树脂交联剂是指在交联型橡胶中,于加热条件下能引发交联反应的合成树脂,它不会象通常的硫磺交联体系(硫磺与硫化促进剂等并用)那样产生喷霜现象,交联后橡胶的压缩永久变形和力学性能下降幅度比较小,可提高最终产品的耐久性。树脂交联剂可采用酚醛树脂、三聚氰胺甲醛树脂及三嗪甲醛缩合物等,其中以酚醛树脂为最佳。

1.5.2 离子型导电弹性体

制备离子型导电弹性体可从氧化乙烯(ЕO)单元、氧化丙烯(PO)单元以及烯丙基环氧丙基醚(AGЕ)单元中选择两种以上制得。其中氧化乙烯-氧化丙烯(ЕO-PO)共聚物和氧化乙烯-氧化丙烯-烯丙基环氧丙基醚(ЕOOPO-AGЕ)三元共聚物更佳。这些共聚物分子中的ЕO单元和PO单元能够稳定离子型导电性盐中的离子,起到减小胶辊电阻值的作用。ЕO-PO共聚物和ЕO-OPO-AGЕ三元共聚物中的ЕO单元含量范围在55%~95%mol。ЕO-PO共聚物和ЕO-OPO-AGЕ三元共聚物的数均分子量都大于1万,如在5万以上则更佳。否则,离子型导电性弹性体会迁移到胶辊外表面,污染感光体和调色剂。

1.5.3 离子型导电弹性体的交联剂以及助交联剂

可以使用具有交联功能的任何交联剂,尤其是过氧化物交联剂。例如过氧化苯甲酰等,特别是二(叔丁基过氧化)二异丙苯更佳。它也可以与助交联剂并用,助交联剂在自身交联的同时,也与离子型导电弹性体发生反应,提高交联密度。可供使用的助交联剂品种有甲基丙烯酸或丙烯酸的金属盐等,如果使用N,N'-m-亚苯基双马来酰亚胺更佳。

1.5.4 离子导电性盐

将含有氟以及酰基的负离子和正离子的盐,添加到离子型导电橡胶中可进一步提高导电性,还能有效地降低胶辊的电阻值。由氟代烷基磺酸负离子等及锂正离子等组成的锂盐较好(例如CF3SO3Li等)。离子导电性盐可以预先分散在导电橡胶中,然后与其他组分配合,以提高胶辊的导电性,抑制某些配合剂向胶辊外表面迁移,防止因喷霜而污染感光体。

1.6 相容剂

至于相容剂可采用乙烯-丙烯酸酯-马来酸酐三元共聚物等,其中丙烯酸酯单元含量为0.1%~30%,马来酸酐单元含量为0.05%~20%,甲基丙烯酸缩水甘油酯单元含量为0.05%~20%。

1.7 聚酯类热塑性弹性体

导电热塑性弹性体配合胶料中也可添加聚酯类热塑性弹性体,它可以调节胶辊的电阻值,且不影响动态硫化。可选择硬度、弹性模量、加工性能适中的聚酯弹性体(例如聚酯聚醚类热塑性弹性体或聚酯聚酯类热塑性弹性体)。选择由高熔点(熔点高于150 ℃)聚酯硬链段和低熔点(软化点低于80 ℃)软链段组成的弹性体。在低温低湿和高温高湿条件下,软链段分子链的弹性模量比较稳定,这样可以减轻胶辊电阻值对环境的敏感度。

1.8 其他组分

配合炭黑、白炭黑等填料可以增强胶辊的力学强度。除此以外,还可配合发泡剂、防老剂、抗氧化剂、紫外线吸收剂、润滑剂、防静电剂、阻燃剂等助剂。

1.9 各组分的配合比例

以上各组分的配合比例可以任意设定。但是,基体材料中苯乙烯类热塑性弹性体的配合量为10~100份(以100份生胶计),较好的配合量为30~70份;如果以100份聚丁二烯计,则该配合量为25~70份,最好为33~50份。苯乙烯类热塑性弹性体配合量过少,热塑性可能会变差,或者使其他组分在基体材料中的分散性下降,也可能使配合胶料与聚丁烯的相容性降低,造成部分不相容。反之,若配合量过多,则交联橡胶的量相对减少,可能导致胶辊的力学性能和耐久性变差,同时由于聚丁烯的含量相对减少,不能赋予胶辊良好的柔软性。

聚丙烯的配合量为5~70份(以100份苯乙烯类热塑性弹性体计),较好的配合量为10~30份。若配合量过少,则不能有效地提高配合胶料的加工性能。反之,配合量过多,会降低柔软性。

聚丁烯的配合量为150~350份(以100份苯乙烯类热塑性弹性体计),较好的配合量为200~300份。若配合量过少,不能发挥软化剂的作用;配合量过多,可能会降低配合胶料与聚丁烯的相容性。

离子型导电弹性体的配合量为10~70份(以100份苯乙烯类热塑性弹性体计,下同),较好的配合量为30~50份;离子导电性盐的配合量为0.1~5份,较好的配合量为0.5~3份。相容剂配合量为1~30份,较好的配合量为5~20份。聚酯热塑性弹性体的配合量为10~70份,较好的配合量为20~50份。树脂交联剂、橡胶交联剂等的配合量为2~20份(以100份生胶计),较好的配合量为5~15份。过氧化物交联剂、离子型导电弹性体交联剂的配合量为1~15份(以100份离子型导电弹性体计),较好的配合量为5~10份。助交联剂的配合量为0.1~2份(以100份离子型导电弹性体计),较好的配合量为0.3~1份。填充剂的配合量为1~30份(以100份生胶计);较好的配合量为5~20份。

2 导电热塑性弹性体配合胶料的制备

将离子型导电弹性体与生胶分别进行动态硫化,可采用多种方法制备导电热塑性弹性体配合胶料。使用挤出机、密炼机、捏合机等设备进行混炼加工。使用挤出机时,胶料在机筒内部被连续加热混炼,使之动态硫化。胶料依次从口型中挤出,并被连续送入下一道工序(造粒)。这里选用了含卤树脂交联剂,在有卤素参与的条件下进行动态硫化。除此以外,也可添加氯化锡、三氯化铁、氯化铜等含卤化合物。

3 导电胶辊

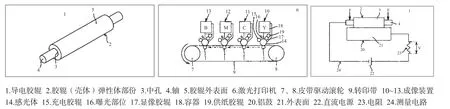

图1为导电胶辊的外形图。

图1 导电胶辊的外形图

从图1可看出,由导电热塑性弹性体配合胶料制成的圆筒状壳体(2)与穿过孔芯(3)的轴(4)构成了导电胶辊(1)。用挤出机加热配合胶料,在熔融状态下使之通过截面呈圆筒状的模具(挤出成型),待冷却固化后随即将其截成一定的长度(挤出成型的条件可任意设定)。对胶辊壳体的外表面进行打磨处理,调节其表面粗糙度以及外径。芯轴4可以采用铝或其合金、不锈钢等金属制成,也可用陶瓷、硬质树脂等制成。胶辊壳体可用聚氨酯树脂、丙烯树脂等的乳液或溶液涂覆,也可用掺入氟树脂粉末的橡胶胶乳涂覆在其表面,然后干燥之。这种涂层可抑制胶辊的表面能,起到调节动摩擦因数和表面阻力的作用。

4 胶辊实例[1]

4.1 导电热塑性弹性体配合胶料的制备

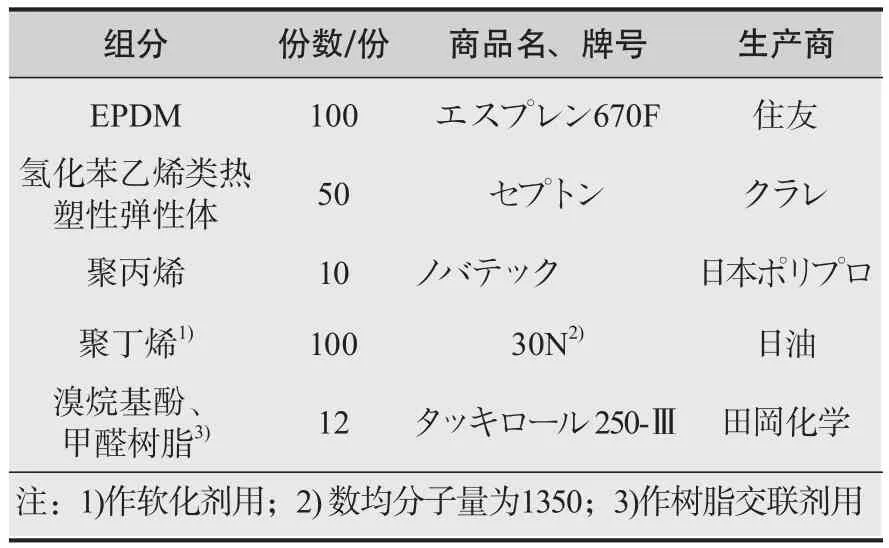

生胶采用EPDM670F颗粒(住友化学公司产);氢化苯乙烯系热塑性弹性体采用SЕЕPS的加氢化合物,セプトン,クラレ产;聚丙烯采用ノバテック,日本ポリプロ公司产。将表1中所列的组分材料用大玻璃杯进行干混,再用双螺杆挤出机(アイペック产的НTM38,转速200 r/min,设定温度200 ℃)边加热边混炼,使橡胶实现动态硫化,胶料从口型中连续挤出,并将挤出物切成一定长度。

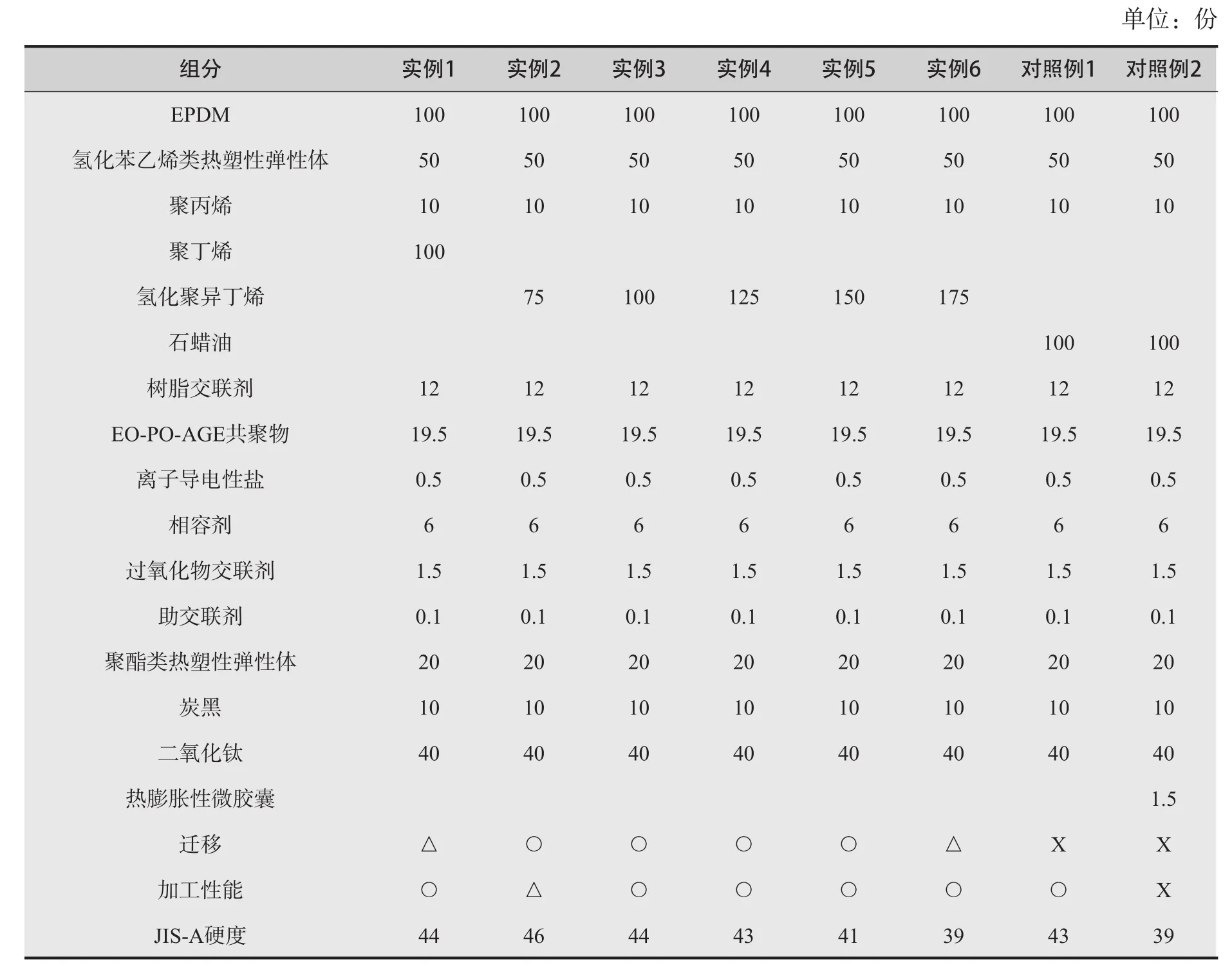

表1 配合胶料组分

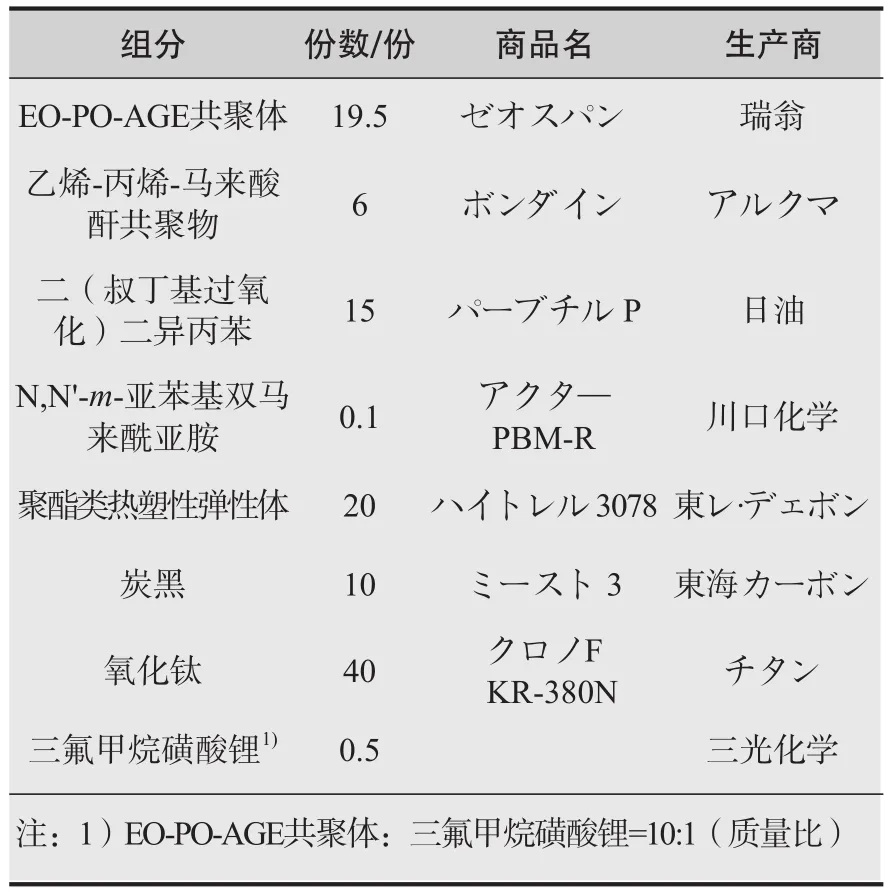

将表2中所列的各组分加入第一次制备颗粒用的大玻璃杯内进行干混,用与第一次同样的方法制备导电热塑性弹性体配合胶料(颗粒)。

用单螺杆挤出机(サンエヌティー产、φ50),在转速为20 r/min,口型前端设定温度200 ℃条件下在螺杆挤出机内部加热混炼,于熔融状态下使挤出物(口型)通过模具制成圆筒状物(外径12.5 mm,内径4.6 mm)。再在圆筒状物的直孔中嵌入不锈钢轴,裁切长度为216 mm,制得导电胶辊。

表2 配合胶料配方

实例2中,软化剂采用氢化聚异丁烯(日油产パールリーム24、数均分子量:1350),配合量为75份,其他组分同实例1。实例3~6中,软化剂采用氢化聚异丁烯,配合量分别为100份、125份、150份以及175份,其他组分同实例2。

5 胶辊对照例

对照例1中软化剂用等量的石蜡油取代(出光兴产的ダイアナPW-380、数均分子量为750),其他组分同实例1。比较例2中多配合了1.5份热膨胀性微胶囊(松本油脂製薬产マツモトマイクロスフェアーF170D),其他组分同比较例1。

表3 各实例及对照例的配合量

6 结 论

以上所述见表3。从对照例1的结果来看,配合了软化剂(石蜡油)后,在高温高湿环境下产生迁移。如果再加入热膨胀性微胶囊,挤出成型时的加工性能会降低。从实例来看,软化剂采用聚丁烯、氢化聚异丁烯,不但可保持良好的加工性能,而且能抑制高温高湿环境下产生的迁移。氢化聚异丁烯的配合量应首选150~350份,200~300份更好(以100份氢化苯乙烯热塑性弹性体计)。

[1] 住友ゴム. 热可塑性エラストマ組成物:日本, 2012-153740[P]. 2012-08-16.

[责任编辑:邹瑾芬]

TQ 336.4+1

B

1671-8232(2014)09-0032-05

2014-04-04