塔架式数控抽油机应用效果评价

于德水(大庆油田有限责任公司第六采油厂)

抽油机作为目前主要的机械采油设备,为油田的发展作出了巨大贡献,但由于游梁式抽油机必须通过减速和传动机构才能实现抽油杆的上下往复运动,因此传动效率较低,从而制约油井系统效率的提高。塔架式数控抽油机采用了复式永磁电动机作为动力源,在整体结构上取消了普通游梁抽油机的所有机械传动部分,采用电动机直接驱动的方式,并在智能变频控制器的控制下实现抽油杆的上下往复运动,是一种结构简单、能耗较低的油田新型抽油设备,对油田节能降耗具有重要意义。

1 工作原理

1.1 结构原理

塔架式数控抽油机主要由复式永磁电动机、机架和变频控制装置三部分组成,结构如图1所示。该抽油机取消了传统游梁式抽油机的所有机械传动装置,并把复式永磁电动机安装在塔顶的平台上,由智能化的变频柜控制它直接拖动抽油杆上下往复运动。

该抽油机的核心部件是复式永磁电动机,电动机两端的皮带轮通过皮带连接着抽油杆和配重箱。当电动机受智能化变频柜控制做往复转动时,抽油杆和配重箱则会做方向相反的上下往复直线运动,即完成了抽油杆的抽油动作。

1.2 节能原理

电动机节能:复式永磁电动机功率因数高,无功功率小;力矩常数大,同型号抽油机的适配功率小,电能浪费小;电动机转速低,最大只有25r/min,电动机的铜铁损几乎为零,其效率较高。

结构节能:复式永磁电动机转速低、扭矩大,不需要减速机械,免去了减速装置的能量消耗;采用电动机直接传动方式,传动效率提高30%,与传统游梁式抽油机相比,减少了传动部分的能量损耗。

降容节能:电动机启动电流小,为变频柔性启动,变压器的装机容量可以和电动机功率相等容量配置,可以降低配套变压器的装机容量,减小变压器的自身损耗,进而降低输电网络的损耗。如普通的14型游梁式抽油机,单井适配电动机的功率为75kW,变压器要适配100~120kVA,而相应的复试永磁电动机抽油机电动机功率为20kW,适配变压器容量只需20kVA。

2 技术特点

塔架式数控抽油机属于“长冲程、低冲速”机电一体化抽油机,结合了现代数字控制技术和直线抽油方式,可解决常规游梁式抽油机能耗高、机械效率低、调参困难的问题,具有多方面的技术优点。

2.1 自控程度高

变频器对过流、过压、超载、短路、失速等状况具有完善的保护功能。当油井杆柱负荷突然增大、超过设置值(实测最大悬点载荷的1.5倍)时,该机可以自动保护停机并报警。

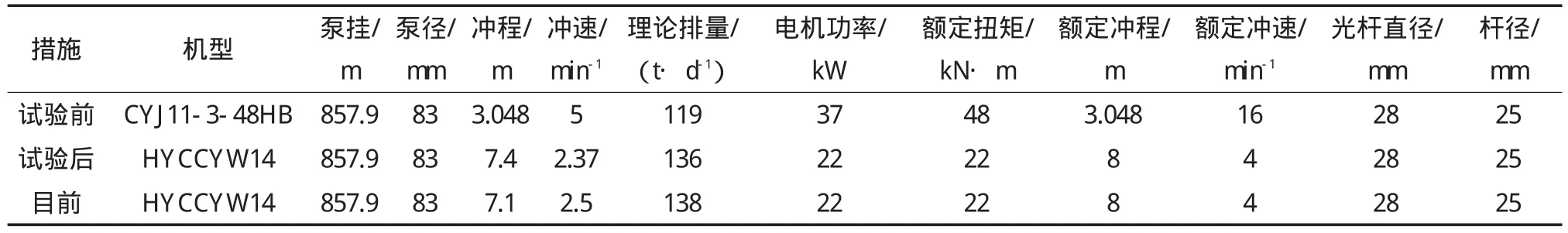

表1 喇12-22井试验前后基础数据对比

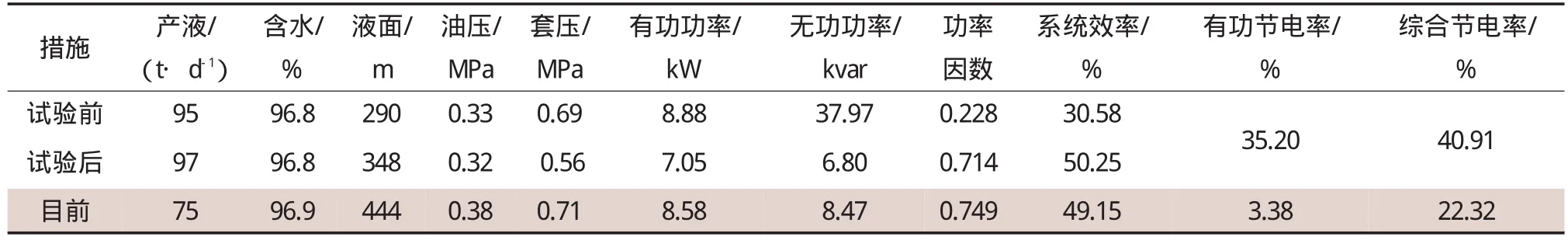

表2 喇12-22井复式永磁电动机安装前后节能效果对比

塔架机的数控系统设置了抽油机顺延自启功能,一旦油井大面积停机,开始送电后,成片的塔架机可一个接一个地顺延启机,避免了一送电抽油机全部自启给电网带来的冲击。

2.2 低产液量适用范围广,泵效高

塔架机可以任意调低冲程、冲速,因此在油井出现产量下降时具有很好的适应性。

塔架机运行时冲速低、速度慢,平衡重始终拉伸抽油杆可减小杆柱伸缩,因此抽油杆震动小、冲程损失小,泵充满程度高,使泵效得到了提高。

2.3 可延长检泵周期,维护保养简便

塔架机运行时具有长冲程、低冲速的特点,与聚驱抽油机井防偏磨措施相一致;同时,能减小交变载荷、惯性载荷,可大幅度降低杆、管和脱接器等部件的损坏概率。

塔架机保养点少,只有电动机、皮带、钢丝绳等几个保养点;保养频率低,一年2次。启、停机,调参以及碰泵等操作均可在遥控器上完成,操作简便。

2.4 安全性高

制动系统采用的是电磁制动技术,当电路突然断电时,控制电路失磁,制动器动作,实现刹车目的。

活动的配重在塔架内上下移动,且下面有1.5 m高的钢网护栏,可以防止人或大牲畜受到伤害,具有很好的安全保障。

3 现场试验效果

2008年8月28日,在喇12-22井上进行了现场试验,试验后运行平稳,截至目前免修期已达1789天。该井原为游梁式抽油机,基础数据见表1。

塔架式数控抽油机试验5年以来,运行平稳,从目前测试数据看节能效果明显。试验初期,有功节电率35.2%,综合节电率40.91%,系统效率提高19.67个百分点;目前,有功节电率3.38%,综合节电率22.32%,系统效率提高18.57个百分点,具有较好的节能效果(表2)。

4 管理维护与保养

4.1 运转调试

运转前的检查包括:

◇所有连接件是否拧紧;

◇刹车是否灵活,刹瓦与刹车轮的间隙是否合适;

◇电气设备安装是否符合技术安全要求,电气线路是否符合电器设备的使用技术要求;

◇启动前各运动部件周围不得有人和障碍物。

试运转操作步骤如下:

◇开机前,必须细读变频器说明书和操作手册;

◇合上空气开关,按启动按钮;

◇在变频器操作板上设定好各种电动机参数及工作频率,试运行时工作频率应调至小于4Hz;

◇开机工作,反复调整冲程、冲速,调好后连续运转1h。

在试运行过程中进行下列检查:

◇上下运行时两边的悬绳器有无明显震动;

◇位于变频柜内的泄放电阻是否过热;

◇刹车系统是否灵活有效,安全平稳。

抽油机投入正常使用后,应定期按“维修与保养”规程进行检修保养。

4.2 管理维护

抽油机工作一段时间后,井下工况将发生变化,因此冲速、冲程要做相应的调整。

井下工况变化将引起平衡状态变化,检查变频柜内泄放电阻的温度,过热时,应用电动机经济运行测试仪测量上、下行程时的平均电流,不平衡时调整平衡块的质量,重新达到平衡。

良好的润滑是延长抽油机使用寿命的重要环节。电动机轴承3年内不必润滑,3年后润滑方式和导轮轴承的润滑相同:夏季加注ZL-3锂基润滑脂;冬季加注ZL-2锂基润滑脂。更换润滑油的时间一般为12个月左右。

新安装的抽油机在1个月内,应对紧固件拧紧作业。

正常运转的抽油机应进行如下的维护与保养:

1)检查抽油机在基础上的紧固情况,确保抽油机在基础上没有移动,基础与地面没有移动、跳动。

2)保持基础周围的流水坡度和排水沟畅通。

3)定期检查悬点载荷和平衡效应,确保抽油机不超载并在最佳平衡条件下工作。

4)定期加注润滑油(脂)或更换新润滑油(脂)。

5)检查刹车片磨损情况,并进行调整,定期润滑刹车系统的所有关节。

6)检查并拧紧各联接件,如:光杆卡瓦螺栓等。

7)检查电器设备是否可靠。

8)检查整机运转的平稳性。

4.3 定期保养

一般6个月进行一次全面保养,工作条件良好时允许12个月左右保养一次。

保养内容包括:

1)电动机保养:电动机3年内无需保养,若发现变频器工作异常或发生过长时间过压、过流、缺相时应卸下电动机侧面的观察孔,用红外测温仪观察线色、铁芯温度。温升大于50℃时,对电动机要全面检查,查清原因。温升正常时,只需加注或更换润滑脂。

2)仔细检查抽油机各转动关节,如刹车系统、导轮轴等,加注或更换润滑油,更换新紧固件和拧紧螺母。

3)重新调整刹车机构,更换或修理刹车片、曲柄销、链套等易损件。

维护人员应掌握和严格执行抽油机维护保养制度;如发现抽油机有故障,应立即停机检查和修理;随时注意各紧固件的紧固情况;完整记录并保存抽油机的使用、维护和保养情况。

5 安全规则

为确保抽油机正常运转和人身安全,用户必须严格遵守下列规则:

1)安装在城市、乡村、牧场附近的抽油机,请用户安装护栏。

2)严禁在抽油机运转时或未停稳时进行润滑、检查、加油或调整配重及皮带。

3)使用刹车时应先按停电动机,再缓慢刹车,切勿急刹。

4)停机检修或修井作业时,必须将刹车刹牢以确保安全。

5)启动电动机时先将刹车松开,然后才能启动电动机。

6)悬绳器与光杆分开时,应先将光杆用卡具牢牢固定在井口上。

7)维修保养时应配备灭火工具。

6 结论与认识

1)塔架式数控抽油机从改变抽油机的结构和电动机结构入手,不但使电动机节能运行,也使抽油机本身的工作方式具有节能特性,从而使抽油系统达到结构最简化、效率最大化目的。

2)现场试验表明塔架式数控抽油机与传统抽油机相比具有结构简单、操作方便、节能效果明显的优点。

3)塔架式数控抽油机不但可以提高电网电能质量,节能节电;同时还可以降低劳动强度,改善工人的生产条件,降低油田的综合成本。