抽油机再制造技术的研究与应用

张学鲁 王济新(中国石油天然气股份公司新疆油田分公司)

新疆克拉玛依油田是新中国成立后开发的第一个大油田,2002年的年产量达到1000×104t,目前排名中国陆上油田第四位。截至2011年底,已为国家累计生产原油近3×108t。油田原油开发初期以自喷生产为主,上世纪80年代初期逐渐进入机械采油阶段,常规游梁式抽油机是主要的采油设备。截至1998年底,抽油机井数达到8393口,占油田生产井数的92.7%。随着常规游梁式抽油机使用年代的增加,安全性差、能耗高、管理难度大等问题逐步显现。1990年前后,油田上试用了几种节能抽油机,由于不适应油田恶劣环境、故障太多而逐步报废,这为实施抽油机的再制造提供了前提。90年代末,新疆油田与新疆第三机床厂合作,从改造报废的14型气平衡抽油机开始了再制造研究。从1999年至2011年,将在抽油机再制造技术研究中形成的新技术用于废旧抽油机的再制造,生产出性能高于原机的抽油机再制造产品。

1 抽油机再制造的基础

1.1 抽油机的工作原理

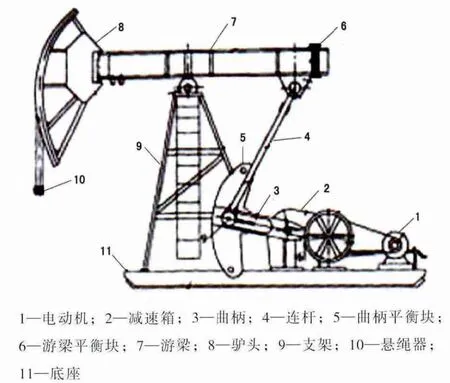

常规游梁式抽油机的结构见图1,其工作原理是,减速机构(皮带和减速箱)将电动机的高速旋转减速为曲柄的低速运转,再由曲柄、游梁、连杆和支架构成的四连杆机构将曲柄的旋转运动转变成为驴头的上下往复运动,再通过悬绳器、光杆和抽油杆带动井下的抽油泵工作,将井下的原油举升到地面。可以看出,抽油机的结构虽然简单,但能量和运动转换的环节较多。

图1 常规型抽油机结构

1.2 老旧抽油机再制造的物质基础

抽油机的工作环境一般都比较恶劣,在风沙雪雨和高温严寒下运行;抽油机各个部件在运行中还要承受频率很高的交变载荷。例如,当抽油机冲速为6min-1时,24h驴头就要上下往复8640次。这就使得抽油机的传动皮带、曲柄销子、悬绳器等成为容易出现故障的易损件;其他部件如底座、支架、游梁、驴头、控制箱等,因受力集中或结构设计不合理等问题,在焊接或应力集中的部位有时也会出现开裂等故障。但就抽油机的主体部分来说,大多数老旧抽油机都有再利用价值,这是实施抽油机再制造的物质基础。

1.3 对抽油机不能做强制报废处理

石油行业标准[1]中规定,“到报废为止,游梁式抽油机的总使用时间不少于15年”。虽然有此规定,但油田上并没有按照15年的使用年限进行强制性报废,而是通过大修理等措施延长抽油机的使用年限。其原因是:抽油机用于原油开采,并非是与人身接触密切的设备;油田上抽油机数量众多,定期报废需要大量资金,使原油生产的成本大幅上升。

1.4 再制造理念是抽油机再制造的理论依据

再制造工程起源于二次世界大战,在上世纪90年代末引入我国,目前已在机械设备再制造方面取得了显著成绩[2]。在油田抽油机的维修上,以往只是简单地更换易损件,恢复原有的使用功能,但未提高其性能。新疆油田首次在国内将再制造的相关理论用于抽油机的再制造,取得重要成果。

2 抽油机再制造技术研究与试验

2.1 抽油机再制造理论研究

在抽油机再制造实践中,首先在理论方面开展了相关研究并取得突破。游梁式抽油机在运行中的最大特点是上下行载荷变化很大,抽油机载荷的平衡情况与能耗的高低有正相关的关系。在这方面提出了以下理论观点:

1)下偏杠铃平衡方式遵守5条曲线平衡理论[3]。该项理论分析了下偏杠铃抽油机设计的几种方案,为下偏杠铃平衡体所处相位的平衡效果分析和优化设计提供了依据。

2)游梁式抽油机利用四连杆机构将曲柄的旋转运动转变成驴头的上下往复运动,这一过程中要消耗一定的功,这就是换向功。据分析,抽油机的曲柄半径与连杆长度之比对换向功的影响较大,比值越小,则换向功越低,节能效果越好,这就为抽油机再制造的结构设计提供了理论依据。

3)悬点载荷的1/2液柱平衡原则表明,在不考虑附加载荷的情况下,平衡重所产生的平衡效果,除了与抽油杆质量抵消外,应等于1/2液柱的载荷,这一原则为平衡质量的分配提供了设计依据。

4)抽油机再制造分为三个层次:恢复型再制造,通过维修和更换零部件使原设备恢复使用,抽油机的大修理属于这种类型;改进型再制造,在保持原结构尺寸下,提高零部件的性能,获得更好的技术、安全和操作性,一般性技术改造属于这种类型;创造型再制造,通过结构、材质、表面处理、制造工艺和零部件创新,整体提升设备的技术、安全、操作和远程监控性能。针对抽油机结构的创新,提升了抽油机的整体性能,属于创造型再制造。

2.2 抽油机再制造技术研究

2.2.1 偏置悬挂型抽油机

1990年前后,新疆油田试用了当时国内看好的一种节能新机型——气平衡抽油机。这种抽油机节能效果较好,但由于存在气缸密封部件质量和系统控制技术不过关等问题,很快就停止使用。这些设备如果报废,就会造成几百万元的经济损失,再制造研究工作就始于对这些抽油机的改造。

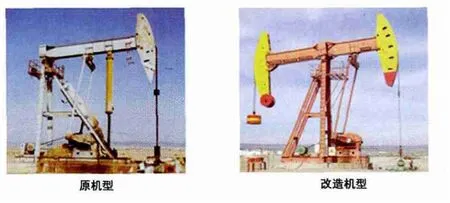

通过对气平衡抽油机的结构分析,确定了再制造的方案。拆除气平衡系统,增加了游梁后臂和后驴头(又称为双驴头抽油机),形成了悬挂平衡重和下偏杠铃平衡重相结合的平衡方式(图2)。2000年10月,研制的偏置悬挂游梁平衡抽油机进入现场试验并获得成功。在项目实施阶段,采用该技术再制造抽油机260台,生产新抽油机3848台。

图2 悬挂偏置抽油机的原机型与改造机型

2.2.2 下偏杠铃型抽油机

该机型的再制造始于1998年,是要将淘汰下来的3型机用到需要4型机的稠油井上。采用的技术有:安装下偏平衡装置、加固薄弱部分、更换损坏零部件。其主要特点是在游梁尾部加装一个类似杠铃的下偏平衡装置,运用变矩平衡原理改善受力状况,提高了承载能力。该技术还用于大型抽油机再制造上,与常规机相比,电动机的配置功率下降15%~40%,节电率达到11%以上。在项目实施阶段再制造这类抽油机942台,生产新机8002台。

2.2.3 调径变矩抽油机

该机型是下偏平衡再制造技术的延伸,是一种新型节能抽油机产品。其主要特征是在游梁与直线形吊臂的连接处有一调径销,用来调整平衡重力臂的角度,吊臂末端配可调质量的配重箱。游梁和支架之间有一支撑装置,便于调整抽油机的冲程。在项目实施阶段,新疆油田再制造抽油机634台,生产新机1642台。

1999年9月,在中石油集团公司节能型抽油机专题会议上,新疆油田的下偏杠铃和调径变矩2种节能抽油机分获第一名和第二名,入围全国推广的7种节能型抽油机。

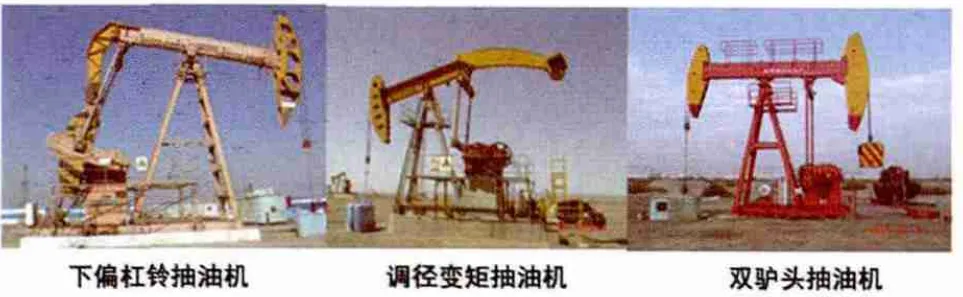

采用偏置悬挂(双驴头)、下偏杠铃和调径变矩3种技术生产的抽油机再制造产品见图3。3种机型均得到了油田现场的好评。十几年来,通过对平衡方式的理论和技术研究,形成了平衡节能、安全制动、拆卸清洗、检测手段、评判方法、型式试验和现场试验等一系列废旧抽油机再制造技术。把抽油机大修升级为现代再制造技术,并覆盖了3至14型游梁式抽油机系列。

图3 3种再制造抽油机

2.3 抽油机再制造工艺流程

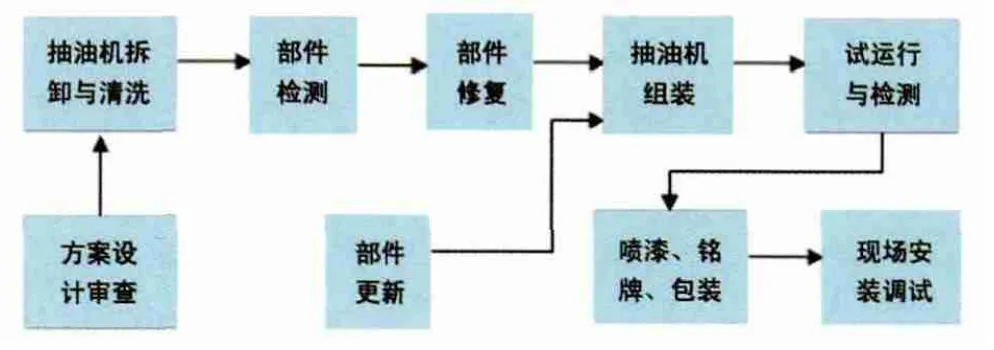

抽油机再制造的主要流程见图4。

图4 抽油机再制造流程

抽油机再制造主要流程是,编制再制造技术方案并审查,对抽油机进行拆卸和清洗(轴承、减速箱等),对相关部件进行检测,修复或更换部件(控制箱、悬绳器、曲柄销子、固定螺栓等),组装抽油机并按新产品标准要求进行检测和试运行,最后进行刷漆、安装铭牌和包装,安装调试组织验收,然后进入现场。

2.4 抽油机再制造技术路线图

通过多年探索,形成以下抽油机再制造的技术路线图(图5),该路线图将抽油机再制造的各个环节有机地联系在一起。

图5 抽油机再制造技术路线图

3 抽油机再制造技术的效益

3.1 抽油机再制造产品

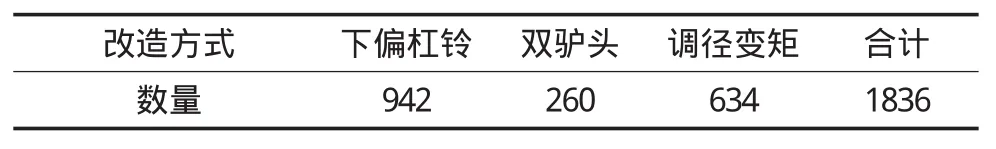

1998年以来再制造的抽油机数量见表1。

表1 再制造抽油机数量统计

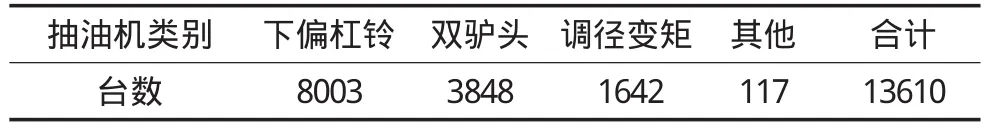

1998年以来推广的节能型新机见表2。

表2 推广节能型抽油机统计

3.2 抽油机再制造的经济效益

抽油机再制造的费用约占新购抽油机费用的20%~50%。新疆油田在项目实施阶段所付出的改造费用为9700多万元,节约设备购置费32057.37万元。

再制造抽油机的节能效果显著,装机功率减少20%~45%,有功节电10%~30%。累计节约电量4645.2×104kWh,节约电费3809万元,合计达到3.5866亿元。

使用新型抽油机可以有效地减少变压器的容量,仅统计采油二厂八区的情况,全区1241台抽油机,从2000年至2011年,仅减少变压器容量费就达到15969.32万元,节约供电系统改扩建费用194.15万元,合计1.61635亿元。

仅统计上述3项费用,从1999年到2011年,新疆油田采用抽油机再制造产品及其技术制造的新机型所产生的总效益达到5.203亿元。

4 抽油机再制造实践中的问题

抽油机再制造过程中,遇到了来自传统认识的一些阻力。一般人会将修修补补的设备改造与再制造工程混为一谈。而实际上再制造是一个创新的过程,再制造产品属于一种全新的产品,是老设备加新技术成果的结晶。实施设备再制造工程,转变认识和传统观念尤为重要,并需要政策上的规范和扶持,才能使再制造真正成为企业的一种长期的、自觉的经营行为。

5 结论

1)抽油机再制造的前景广阔。我国原油开采以机械采油方式为主,中石油集团公司所属油田的抽油机总数约为14万台,而全国抽油机总量估计超过20万台。按照平均使用寿命15年计算,每年将有1万台以上的抽油机可成为再制造的对象。如果实施再制造,不仅可以节约大量的采购资金,节能减排的意义更大。

2)油田抽油机再制造技术已经成熟。新疆油田在游梁式抽油机再制造方面基本形成了一套较为完整的理论、技术、工作程序、工艺方法和管理经验。再制造抽油机的使用量达到1836台,按照再制造技术生产的新机使用量达到13610台,创造了显著的经济效益和社会效益。

3)新疆油田将继续实施抽油机再制造工程。持续完善抽油设备再制造技术和管理,大力实施再制造工程。做到老井不更换新机;逐步清理废弃抽油机,凡有再制造价值的都列入计划实施,把克拉玛依油田打造成为可持续发展的绿色生产企业。

4)抽油机再制造技术已具备在全国推广普及的条件。新疆油田将不断完善并提高再制造关键技术、工艺方法、检测手段和标准规范。通过国家、企业和社会的共同努力,再制造工程理念必将深入人心,形成共识,在相关政策、法规的指导和约束下,再制造工程必将得到健康、快速的发展。

[1]全国石油钻采设备和工具标准化技术委员会.SY/T 5044—2003游梁式抽油机[S].北京:石油工业出版社,2004.

[2]徐彬士.中国再制造工程及其进展[J].中国表面工程,2010,23(2):1-6.

[3]张学鲁,季祥云,罗仁全,等.游梁式抽油机技术与应用[M].北京:石油工业出版社,2001:101-106.