真空相变原油加热炉技术在油田联合站的应用

王洪杰(辽河油田公司质量节能管理部)

辽河油田兴隆台采油厂目前已开发四十年,是辽河油田唯一一家稀油采油厂,处于油田勘探开发中后期,由于地域广泛,地质构造复杂,开采和稳产难度不断加大,该厂负责周边地区天然气外供工作,随着地区经济发展,供求关系日益紧张。已经运行二、三十年、安全系数较低的管式加热炉和老式水套炉占联合站全部运行燃气加热炉的三分之二,这些加热炉年消耗天然气达到550×104m3以上,且有递增趋势,因此引进先进节能技术降低消耗,并在一定程度上缓解外供天然气紧张的矛盾,提高安全性能势在必行。

1 真空相变原油加热炉的工作原理

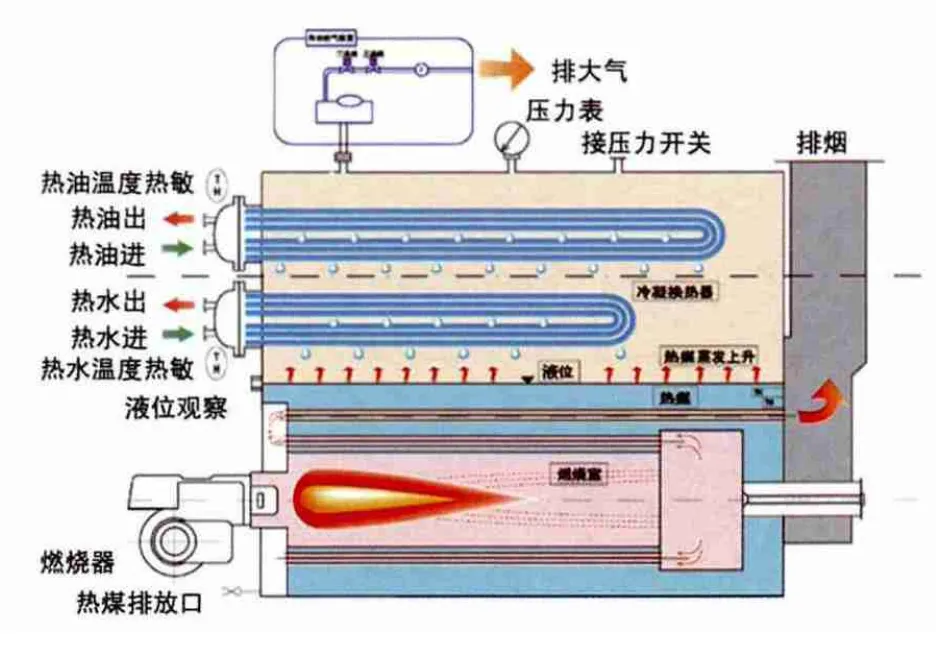

真空相变原油加热炉的基本原理是:燃烧器将燃气充分燃烧,通过辐射、对流传导将热量传递给炉壳内的中间介质水;水受热沸腾产生蒸汽,蒸汽与低温的换热器管壁换热,冷凝成水,并将热量传递给换热器内流动的介质原油;凝结后的水继续被加热汽化,如此循环往复,实现加热炉的换热[1](图1)。相变原油加热炉利用水的相变传热技术,中间传热介质水在封闭状态下运行极少损失,不需经常添加,这样系统在无氧无垢状态运行(不在炉内形成垢层、避免氧腐蚀),提高了加热炉的使用寿命。

真空相变加热炉主要由炉体、全自动燃烧器、自动控制系统和控制箱等构成[2]。

炉体为两回程湿背式结构,燃料自燃烧器向前喷入炉胆,在炉胆内正压燃烧;高温烟气在炉胆内转向,再进入第二回程烟管(管内设置不锈钢扰流条)进行充分换热,最后经后烟箱和烟囱排出。燃烧室上部安装原油换热器,换热器与水蒸汽高效换热。

采用适应油气集输工作条件的高可靠燃气全自动燃烧器,采取二段火自动控制,确保设备的运行可靠性和良好的热效率。

安装于炉壳上的铂热电阻,将内部的热水温度信号传递到控制系统,与已设定好的上限温度、转火温度、下限温度相比较,做出判断,控制燃烧器工作状态(如:采用二段火自动燃烧器,设定炉壳内上限温度90℃,下限温度80℃,转火温度85℃)。当炉壳温度低于85℃时,控制燃烧器开启大火,当温度升高到85℃时,控制燃烧器转为小火;当温度升至90℃时,控制燃烧器停止燃烧;当温度降至85℃时,开启小火;若温度继续下滑至80℃时,自动启动大火。通过对炉壳内温度的动态控制,保证即使工质流量发生显著变化,也可使工质输出温度始终控制在需要的范围内,使得加热炉能够通过自动控制适应油田开发中后期经常出现的原油外输波动情况,保证工况稳定,实现能耗最低[3]。

2 节能技术特性

相变换热技术,即将加热炉壳体内封闭空间分为气化空间和相变空间,通过燃料的燃烧加热热媒水产生饱和蒸汽,饱和蒸汽上升到相变空间与低于饱和温度的换热管接触,凝结放出相变热,即气化潜热,热量通过换热管传递给管内被加热介质,蒸汽冷凝放热后冷凝回气化空间,如此循环往复地将热量传递给换热管内被加热介质。

燃烧室采用波型炉胆、锥形炉胆和回燃室组合件,取代传统加热炉的火筒。采用波型炉胆可有效增加受热面,强化传热,提高整个炉胆的柔性,防止炉胆在较高温度下产生较大的膨胀量破坏结构的完整性。波型炉胆两端采用锥形炉胆,可以缩小回燃室和加热炉的整体尺寸,并可以布置足够换热面的烟管,一般情况下,加热炉外径可减小100~200mm。增加回燃室可以使燃料得到充分的燃烧,从而提高燃料利用率和加热炉效率。

考虑到烟管和管板连接处的热应力和机械应力的作用可能产生的管板裂纹及烟管穿孔,在设计过程中,结合燃烧机的火焰长度和直径曲线图确定炉胆的结构尺寸,将回燃室烟气出口温度控制在1000℃,对烟管和管板连接处的焊缝进行有效的耐火保护,防止出现管板裂纹,可增加加热炉的使用寿命,同时适当降低进入烟管和管板处的烟气温度。

真空相变加热炉在运行的过程中,炉体的内部压力始终处于-0.02~0.08MPa的真空状态下。炉内的热媒水是完全脱氧的纯净水,无腐蚀、无水垢;另一方面,加热炉在运行过程中,热媒水始终处于饱和状态,不会发生低温腐蚀现象,从而使加热炉寿命相对较长,因此安全性能相对较高,没有安全隐患。

真空相变加热炉在设计中采用模块化结构,设备结构紧凑,安装简便,设备体积小,产品易于运输、安装,与相同负荷的传统加热炉相比,是一种高效、节能、环保、低成本类产品.

采用真空相变系统换热,精心设计的两回程燃烧室和优化的换热面设计,确保了最佳的热传递,热效率高达88%~92%。采用高智能监测控制系统,根据设定温度及时调整火焰大小,减少无效加热能源的浪费。采用全自动燃烧器的二段火自动控制,燃料利用率达99.9%以上;低氮氧化物和低一氧化碳生成量,使烟气排放洁净、无污染,优质的保温隔热层保证在寒冷的户外炉体表面散热小于1%。

3 安全监控

安全监控主要设有自动燃烧器安全控制和系统安全控制两种机制。

自动燃烧器安全控制:采用可靠的程控器全自动管理燃烧程序,并逐级检测,合格方可运行下步程序。启动燃烧器,依次进行鼓风检测—吹扫可能的残余燃气—燃气压力检测—(漏气检测,燃烧器功率大于1200kW时)—火焰监测。以上任何一环节未通过检测,燃烧器都会立即停机、报警。

系统安全控制:炉壳上装有液位传感器和压力传感器,当炉壳内水位低于下限或高于上限时,报警仪发出声光报警,系统自动切断燃料阀,停止燃烧。如果炉壳内压力意外超压,真空阀因故障未能及时开启,系统会发出报警,同时立即切断燃烧。

图1 相变原油加热炉原理结构图

4 节能效果评价

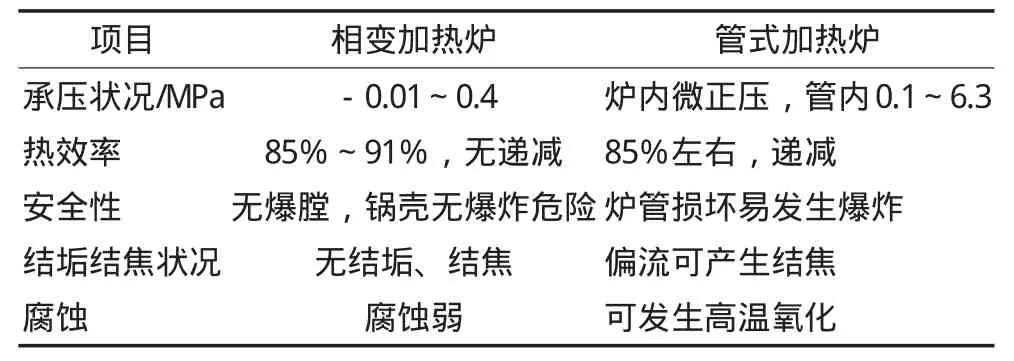

自2008年起,在6个重点联合站安装真空相变原油加热炉12台,依据SY/T6381—1998《加热炉热工测定》,对真空相变原油加热炉的运行情况进行了现场跟踪测试,并与安装前的老式加热炉的运行参数进行了对比(表1),相变原油加热炉各项指标都达到预期的节能要求。

表1 真空相变加热炉与管式加热炉的性能对比

根据真空相变原油加热炉的各项参数,以及采油厂原油油品性质特点,参考安装前老式加热炉运行参数,做出平均节气率5%、年节气量2.1×104m3、节约27.91t标煤的预期目标。

1台原油加热炉1天耗气量是1835m3左右,安装真空相变原油加热炉后,节气率达到5.5%,在其他工况不变的情况下,4台加热炉运行一年(365天),节气量可达到14.73×104m3,节能能力为每年195.9t标煤,投资回收期9.9年。

5 结论

真空相变原油加热炉技术在换热原理、结构和控制系统方面均大大优于老式加热炉,联合站加热炉耗气量逐年递减,实现了降低能耗缓解天然气外供矛盾的目标;先进的自动燃烧控制原理可以在适应外输量波动的同时,通过内部调节实现节能降耗的目的;优异的自动燃烧器安全控制、系统安全控制两种机制,确保加热炉在风险较高的联合站实现安全运行。

如果加热炉系统效率平均提高1%,全厂每年可节约天然气35×104m3以上。面对节能技术推广资金有限、开发三十多年的老厂集输系统普遍老化的突出矛盾,通过科学测算合理安排加热炉更换地点和次序,以外输量较大、安全隐患较多设备的重点部位加热炉的优先改造,带动采油厂加热炉系统效率的整体提高。在工艺配套改造中合理利用真空相变原油加热炉技术是快速提升加热炉系统效率的有效途径,对于开发中后期油田系统联合站加热炉节能改造具有较好的推广价值。

[1]马强,娄银环.相变加热式水蒸气导入技术在矿场油气集输系统的应用[J].节能,2013,32(5):55-57.

[2]Q/SYLH0314—2009VH、DH、XG系列真空相变加热炉操作规程[S].盘锦:辽河油田公司质量节能管理部出版,2009.

[3]王东.相变加热炉在矿场油气集输系统的低碳化应用[J].石油石化节能,2013,3(10):19-20.