新型井口间抽控制装置现场试验应用

孙旭耀(大庆油田有限责任公司第三采油厂)

间抽控制装置分为三个部分:液面测试单元、通讯控制单元和数据传输单元。液面测试单元主要通过一个高压胶管与油井套管口连接,作为液面测试声波信号的通道,液面测试采用亚声波作为回波信号,信号源采用套压差释放技术。在套压高情况下,液面测试仪控制内部的电磁阀门瞬间释放套管气,并通过设备机械发生机构发出亚声波;在无压或负压情况下,液面测试仪启动内部的高压脉冲泵产生脉冲气压,并使脉冲气压通过设备的机械发生机构发出亚声波[1]。通讯控制单元主要实现远程抽油机井启停控制,数据传输单元主要对测试数据进行远程传输,实现远程访问。

1 试验目的

合理的间抽周期是保证油井获得最大经济效益的关键,对间抽周期的摸索主要通过现场低压测试实现,存在的问题是测试点少,间抽周期不合理,需要在生产过程中反复摸索,多次调整间抽周期。间抽控制装置能实现液面的连续测试,精确确定间抽周期,确保间抽井获得最大的经济效益。

现场部分井安装了双功率电动机,当用高速高冲速生产时,沉没度偏低。油井长期处于低沉没度状态生产,容易导致泵漏失或杆断[2]。当油井用低速低冲速生产时,沉没度偏高,地层能量没有得到合理应用;因此,考虑这类井实施双功率电动机动态管理,摸索合理的调速周期,以便油井在一段时间内用高速生产,一段时间内转为低速生产,这样既可以保证地层能量得到合理应用,油井产量提高,同时又能保证抽油泵在合理的状态下生产,避免泵漏失或杆断而增加生产成本。

2 现场试验

现场选取3口井进行试验,其中2口井用于间抽井间抽周期摸索,连续生产时平均动液面905m,沉没度25m,流压3.14MPa。1口井用于调速试验,该井冲速8.6min-1(高速)生产时,动液面848m,沉没度48m;冲速5.8min-1(低速)生产时,动液面357m,沉没度539m,可以通过双功率电动机动态管理,增加原油产量,确保油井在合理沉没度下生产,延长检泵周期。

2.1 液面变化快油井的试验效果

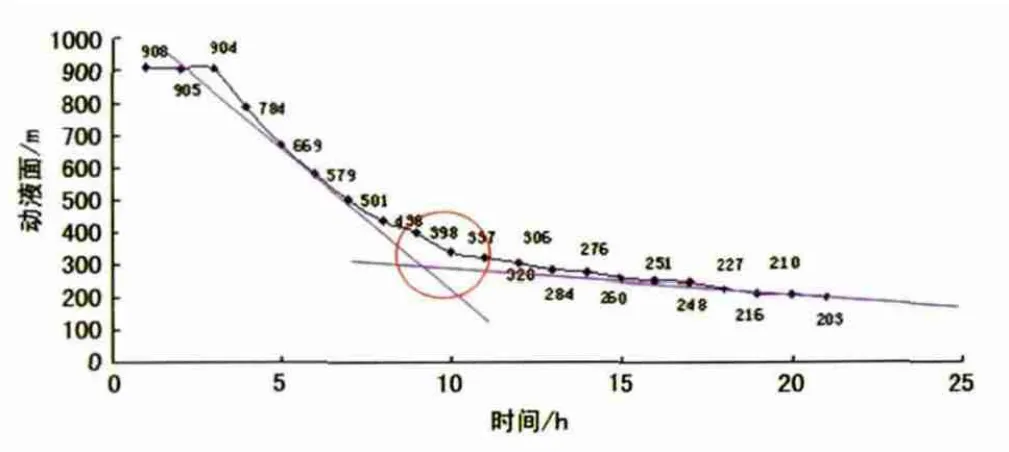

图1 B1-10-B275井液面恢复曲线

图2 B1-10-B275井液面下降曲线

从现场实施情况看,B1-10-B275井原来的间抽周期为开2天关3天。安装间抽控制装置后,观察液面变化情况,开井生产时动液面稳定在906m左右。关井后观察液面变化情况,关井初期液面恢复速度为1h上升超过100m,后期液面平均恢复速度是1h上升不足10m,1天内液面恢复速度为1h上升27m;当液面恢复到140m时恢复速度缓慢,采集数据显示,液面在140m左右稳定9h(图1)。

B1-10-B275井间抽后开井生产,液面平均下降速度为每小时下降121m,7h液面下降至871m(图2)。根据液面曲线变化,寻找拐点位置为该井实施间抽生产的最佳经济效益点,间抽周期调整为开2天关2天。

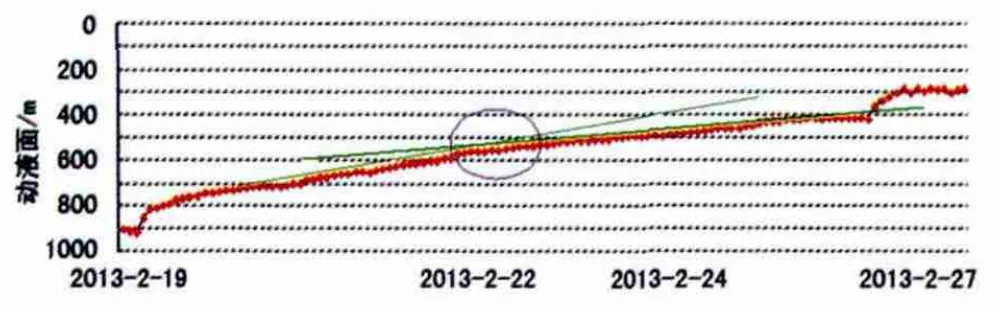

2.2 液面变化缓慢油井的试验效果

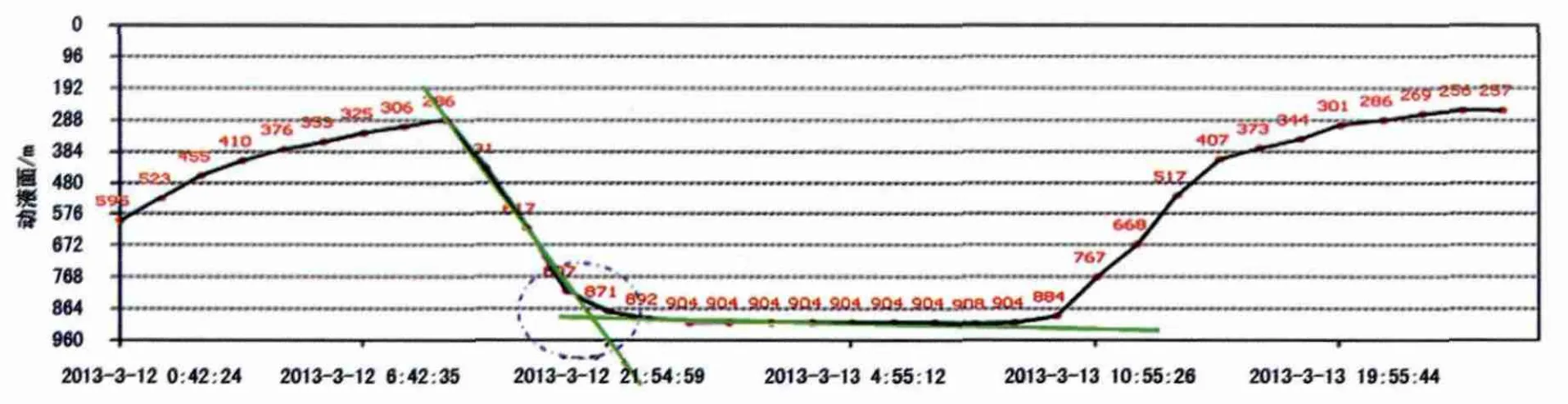

B3-5-B83井原有的间抽周期是开3天关4天,通过间抽控制装置观察液面变化情况,动液面恢复缓慢,液面平均恢复速度每小时5m,关井8天动液面才上升到284m(图3)。从上升速度看,在关井第5天时液面上升到360m,之后液面上升速度缓慢。

图3 B3-5-B83井关井沉没度变化曲线

开井生产后,液面平均下降速度为每小时23m,因此该井的间抽周期由原来的开3天关4天调整为开2天关5天(图4)。

图4 B3-5-B83井开井液面下降曲线

2.3 调速试验效果

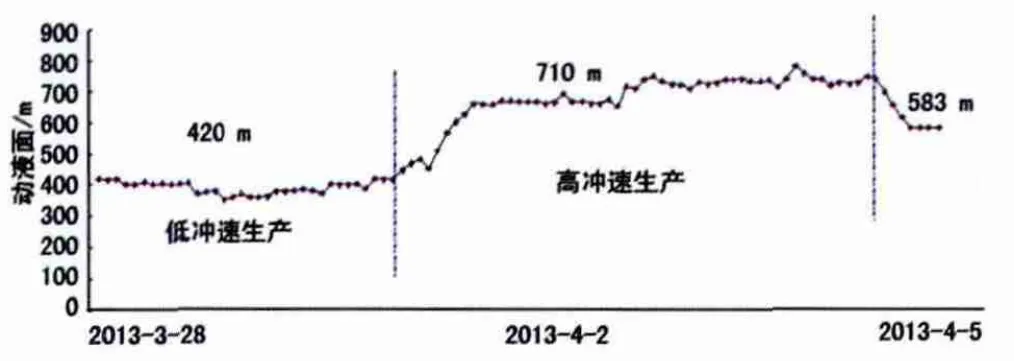

B3-5-B80井在冲速为5.8min-1稳定生产时沉没度为449m,之后将其转为8.6min-1生产,生产稳定后,沉没度为48m。之后,该井的生产状态调整为高冲速生产7天,低冲速生产9天(图5)。

图5 B3-5-B80不同冲速下生产动液面曲线

3 存在问题及解决方法

3.1 液面升至井口导致仪器因冻堵而损坏

当井口闸门关不严,油井关井时间过长,液体通过高压胶管进入控制箱内的测试单元,影响测试效果,导致测试设备失灵,严重时会损坏仪器。解决方法如下:

1)在井口安装闸门,当油井热洗时关闭闸门,避免热水进入高压管冻堵仪器。

2)在摸索关井周期时,当液面快升至井口时,及时关闭井口闸门。

3)冬季生产时在高压胶管外加伴热带,避免液体进入高压胶管发生冻堵现象。液面接近井口时,套管气中含油水浓度偏高,油水进入高压胶管冷凝,积液过多,通过控制箱内的放空阀手动排空胶管内液体。

3.2 液面监控过程中容易出现突变点

间抽控制装置通过网络查看动液面变化情况,但在实施过程中,出现液面突变点现象频繁,应根据单井的生产状况,分析液面突变点产生的原因,由系统管理员选择合理液面波进行人工校正。

3.3 液面测试存在误差

由于间抽控制装置在测试动液面过程中没有对声速进行精确计算,输入声速为平均值,装置测试液面与低压测试仪测试的数据有误差,可将低压测试仪测出的声速值输入间抽控制仪,对液面数据进行校正,减少液面误差。

4 经济效益评价

4.1 节电

B1-10-B275井正常生产时日耗电213kWh,关井后再起抽时日耗电247kWh,一个间抽周期内节电率为42.02%。

B3-5-B83井正常生产时日耗电165kWh,关井后再起抽时日耗电182kWh,一个间抽周期内节电率为68.48%。

B3-5-B80井低速运转时日耗电106kWh,关井后再起抽时日耗电155kWh,低速运转较高速运转节电率为31.61%。

4.2 原油产量

B1-10-B275井按原有的间抽周期开2天关3天生产时,一个周期内产油量减少1.91t,影响油比例为19.39%。新的间抽周期调整为开2天关2天后,一个周期内产油量增加0.06t,增油比例为0.76%,间抽生产基本不影响产量。与原来相比,新的间抽周期更合理。

B3-5-B83井间抽周期为开2天关5天,由于该井液面恢复缓慢,关井时间较长,一个间抽周期内产油量损失为41.57%,实施间抽生产从产油的角度评价为负效益。

B3-5-B80井在高冲速下生产时较低冲速下生产日产液高43.16%,由于不同生产参数下的周期合理,动液面保持合理水平,油井的日产液量增加,实现了油井精细管理。

5 结论与认识

1)新型井口间抽控制装置克服了井口安装气枪测试动液面时易出故障的弊病,通过液面测试单元实现了动液面测试,根据液面变化实现抽油机间抽的起、停控制。

2)动液面精度是保证井筒内液体不被抽空的关键,因此在安装设备后,需要校正单井音速,以保证动液面数据准确。

3)当油井液面升至井口后,如果不及时开井容易导致灌枪,无法继续进行液面测试,因此现场管理需要注意液面不要升至井口。

[1]李明,樊军,何英,等.抽油机智能间抽设备的研制[J].机械研究与应用,2006,19(2):100-101.

[2]向瑜章,梁广江.抽油机智能间抽技术的开发与应用[J].石油钻采工艺,2004,26(4):68-70.