中空玻璃铝隔条用3003合金铝带生产工艺研究

付世强

(招商局铝业(重庆)有限公司,重庆 永川 402181)

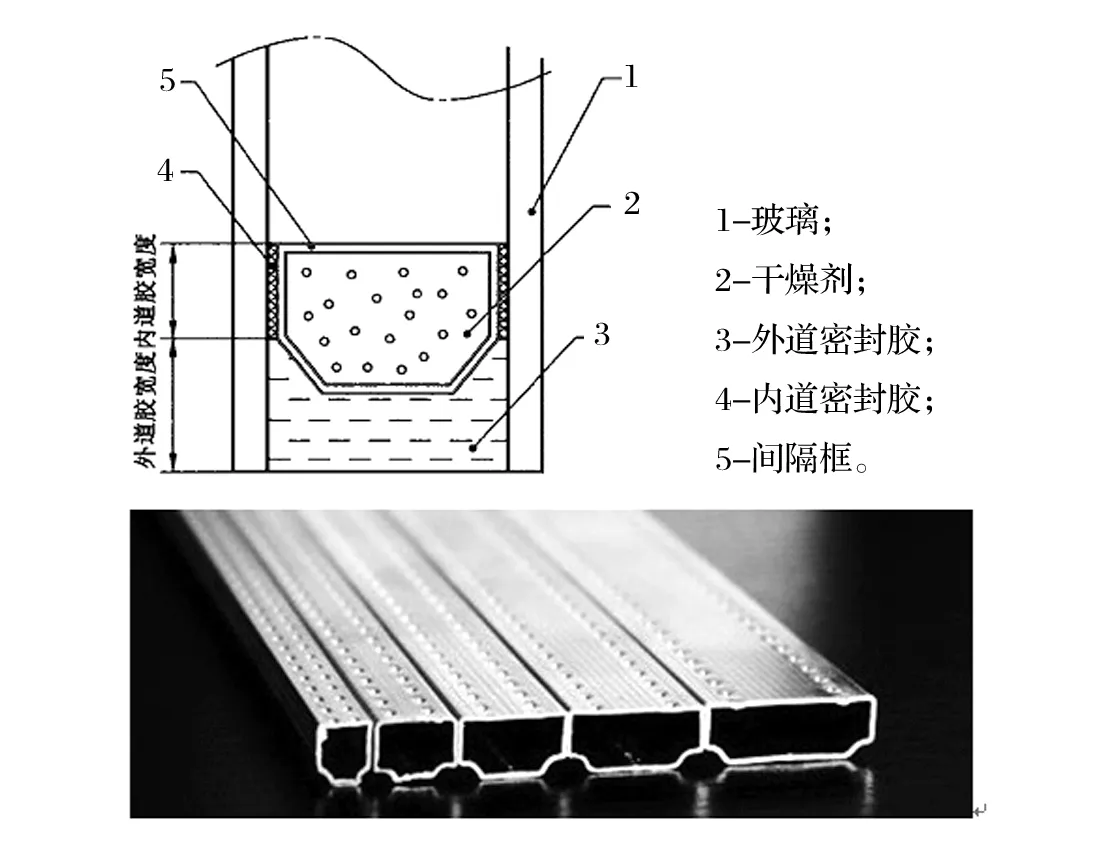

中空玻璃是美国人1865年发明的,上世纪60年代欧洲已开始规模化生产和使用,如今在欧美应用普及率已高达83%以上;我国1964年开始研制,1985年前后才进入工业化生产,目前市场呈现快速发展的趋势。中空玻璃采用两片或多片普通或特殊的玻璃,使用高强度和高气密性的复合粘结剂,将玻璃片与内含干燥剂的铝合金框架粘结而制成,具有高效的隔音和隔热(或保温、节能)效果,同时是一种装饰美观、经济适用并可降低建筑物自重的新型建筑材料。中空玻璃较普通双层玻璃除具有上述各项优点外,还具有防结露、降低冷辐射以及更好的光学和安全等性能(图1)。

图1 中空玻璃实物图

铝间隔条用来制作中空玻璃内的铝合金框架、盛装干燥剂和固定玻璃片之间距的作用。相对于胶条等其它框架材料,铝合金不易氧化、耐蚀好、重量轻、不变形、表面光亮,与干燥剂不发生反应,因此具有良好的抗老化和装饰美观等特性。目前铝间隔条通常有两种成型方式:一是通过圆棒直接挤压成型,二是通过铝带辊压和高频焊接;后者相对前者强度更高,表面装饰效果更好,因此已成为其主要生产模式,尤其是在高端建筑选材方面;但其生产成型工艺相对更复杂,同时对铝带的机械性能和表面光亮度要求较高(图2)。

图2 铝隔条结构图与实物图

由于3003合金具有强度高、塑性好、焊接和耐蚀性能优良等特点,因此成为辊压和高频焊接用中空玻璃铝隔条的首选合金品种。目前该隔条用铝合金带材的主要规格和合金状态分别是:0.34mm或0.35mm的3003H26和0.27mm的3003H38,前者要求材料抗拉强度最好控制在190~210MPa,延伸率10%以上;后者要求抗拉强度最好控制在230~250MPa,延伸率5%以上。本文分别选择热轧坯料和铸轧坯料进行分组试验,重点对力学性能和表面亮度进行了研究,确定了两种规格和合金状态最佳的坯料选择、生产流程与工艺参数等控制措施,满足了加工成型工艺和终端客户使用要求。

1 试验材料

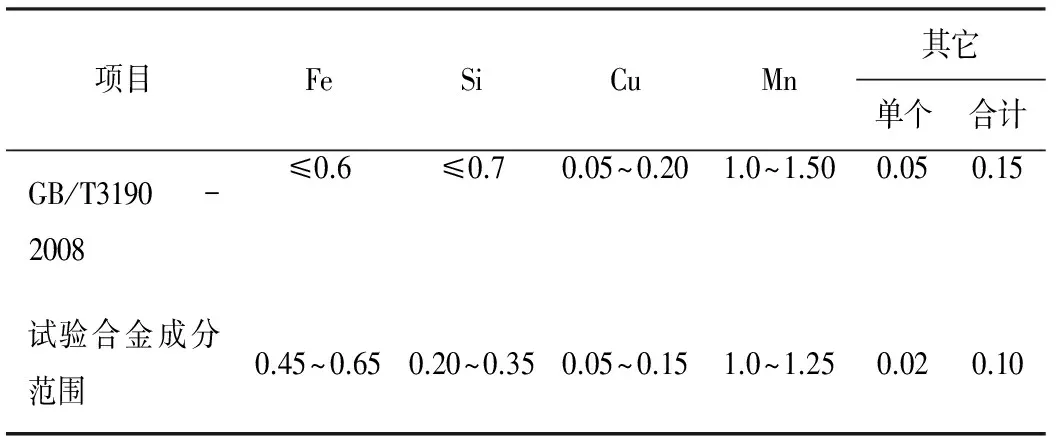

分别选择3003合金的热轧坯料和铸轧坯料各两卷;其中热轧扁锭厚度范围320~340mm,热轧成品卷厚度范围6.5~7.0mm,铸轧坯料卷的厚度范围6.7~7.1mm;热轧坯料和铸轧坯料的晶粒度均为一级,无明显的其它冶金质量和组织缺陷;化学成分设计如表1所示。

表1 3003合金化学成分(质量分数,%)

2 试验方案

由于中空玻璃铝隔条用铝带抗拉强度要求较高,相关文献也报道增加中间退火总加工率不足会导致强度不够[1];同时考虑节省中退成本和减少流通环节提高效率,尽管会增加冷轧道次数量,所有的试验方案均不设置中间退火。由于不进行中间退火,总加工率达到95%左右,因此边部裂边严重,尤其是铸轧坯料,中空玻璃隔条用铝带对长度有比较严格的要求,为此需进行中间切边确保成品道次尽量不发生断带。与此同时,单纯3003H18成品延伸率较低,达不到其力学性能要求,需要进行低温回复退火(H38)。具体的试验方案如下:

方案1:热轧坯料7.0mm→粗辊冷轧到1.5mm(切边)

方案2:铸轧坯料7.0mm→粗辊冷轧到1.5mm(切边)

3 试验结果

3.1 化学成分(质量分数,%)(表2)

表2

3.2 加工率与硬化性能(表3)

表3

3.3 成品小炉试验与性能(表4)

表4

(续表4)

根据上述小炉试验数据,最终选择热轧坯料0.27mm的成品退火工艺金属温度为215℃;铸轧坯料0.34 mm的成品退火工艺金属温度为360~370℃;铸轧坯料0.27mm的成品退火工艺金属温度为300~320℃。

3.4 轧制表面形貌对比

分别选取成品样板各一块进行碱洗,并观察原始板面与碱洗后表面形貌的差异如图3所示。

4 分析与讨论

4.1 力学性能对比与探讨

首先从冷轧总加工率和硬化性能看,从坯料厚度轧制到成品厚度的总加工率基本相当,但铸轧坯料比热轧坯料的抗拉强度明显高出50~75MPa,而延伸率指标相应的略低1.0%~1.5%;其次厚度规格从0.34mm到0.27mm,总加工率增加约1%,铸轧坯料的抗拉强度增加35MPa,而热轧坯料仅增加10 MPa,延伸率指标基本没有明显变化。

从成品小炉退火工艺与性能检测看,用热轧坯料试制几乎均达不到客户的使用要求,采用低温长时间保温其延伸率指标仍然与要求相差甚远,尽管0.27mm规格将抗拉强度控制到下线,延伸率指标比较接近5%,但大批量稳定生产仍较难控制。而铸轧坯料基本没有问题,尤其是0.27mm规格抗拉强度性能更优。

图3 轧制表面形貌对比图

造成上述现象的原因,主要还是与热轧坯料和铸轧坯料内部组织特点差异有关。热轧坯料由于经过高温均匀化处理,减少了内部组织和成分的不均匀;同时通过后续大变形量的热轧加工,使材料的铸造组织缺陷得到极大改善。而铸轧坯料只有20%~25%热轧变形量,其它绝大部分还是铸造组织,由于铸造组织不可避免的存在成分和组织不均匀,存在大量难溶解杂质相、氧化膜、非金属夹杂等集中于晶界和枝晶网络间,同时还存在更多气孔、缩孔、疏松等铸造缺陷,这些微观晶体缺陷和宏观组织缺陷造成后续的冷加工变形时组织破碎相对更加严重,形成微观亚结构数量和内部畸变储存能更多,因此冷变形阻力增加更多,加工硬化速率增加更快。表现在宏观高强度段的综合力学性能方面,铸轧坯料要明显优于热轧坯料,但由于其内部存在大量组织缺陷,对于低强度的极性变形能力方面明显不如热轧坯料。

通常情况下,普遍认为热轧坯料的表面质量和力学性能均比铸轧坯料要好,并且在生产一些高表面质量和高性能要求的产品时均首选热轧坯料,事实上似乎并不完全如此,还得视产品的最终用途和对材料的具体要求而定。

4.2 表面亮度对比分析

由于中空玻璃为高档建筑材料之一,对装饰美观效果要求相对较高,而铝隔条外露在各玻璃片之间,因此铝带表面不能有影响外在美观的明显缺陷,尤其是透明无色或浅色玻璃,对铝带表面亮度还有较高的要求。通过客户最终使用,反映热轧坯料的表面相对较暗,无法达到其使用要求,而铸轧坯料基本可以满足。从表面形貌对比观察可以看出铸轧坯料成品表面也明显较热轧坯料好。

铝带表面亮度是一个综合的系统控制参量,需要从多方面控制入手。首先在成分设计中不含镁,镁元素比较活泼容易在后续轧制受热或成品退火过程中燃烧变黄,影响最终制品的色度。其次轧制过程中表面工艺润滑控制时,润滑油膜太厚太薄都不利于表面质量的控制,油膜太厚失去光亮轧辊的熨烫作用而使表面金属自由变形,最终导致表面粗糙化而亮度下降;油膜太薄容易导致铝板和轧辊微观凸点发生直接接触而粘连、撕裂,最终导致板面质量和亮度下降。同时还需注意工艺润滑油的添加剂、残留物含量以及在成品表面的带油量,防止成品退火时出现轻度黄斑或色差。为了提高板带材表面亮度,尽可能的减少板面的光线折射和散射,需降低板材表面粗糙度,因此需尽量使用低粗糙度的光亮轧辊轧制。最后为了尽量减少成品退火时产生黄斑或色差的几率和程度,应尽可能降低成品退火温度并延长升温时间,必要时需设置除油退火温度段。

如果热轧乳液指标控制与运行维护不好以及轧制温度和道次压下量控制不当,热轧板很容易导致粘铝等表面问题,相对来说,铸轧坯料表面相对不易发生粘铝的情况。与此同时,材料强度越高,温度越低则轧制时发生粘铝的可能性相对就越小,表面色差亮度越好。由于铸轧坯料的加工硬化效果更好,因此综合上述各方面因素,铸轧坯料的色差亮度更好。

另外,中空玻璃隔条用铝带通常最终使用宽度在20~38mm,卷外径在1400mm以上。如果成品板型不好,分成窄条之后各条长短差距过大,易造成在活套坑内短条被拉直、长条掉落到坑底产生擦划伤等缺陷。因此,为了使分切窄条时长度要求一致,需控制板带材的板型质量,必要时需进行拉弯矫直处理;同时为了保证带材焊接质量,成品分切时表面不得带油或人为浇油。

5 结论

(1)通过力学性能和表面亮度控制的对比分析,中空玻璃铝隔条用带材尽量采用铸轧坯料生产;

(2)冷轧生产过程中不进行中间退火,但要控制轧制料卷的温度不能过高,同时须进行一次中间厚度道次的切边,确保轧制过程不断带;成品前至少两个道次需采用高光亮轧辊进行轧制,注意控制油品的理化性能指标和成品道次的表面带油量以保证成品退火后铝带表面的色泽;

(3)铸轧坯料0.34 mm规格的成品退火工艺金属温度为360~370℃;铸轧坯料0.27mm规格的成品退火工艺金属温度为300~320℃。同时需注意控制大炉生产料卷的升温速度和总退火时间。

[1]王瑞亮等. 铸轧3003铝合金生产玻璃隔条工艺研究[J].铝加工,2011(02).

[2]肖亚庆,谢水生,刘静安等. 铝加工技术实用手册[M].北京:冶金工业出版社,2005.

[3]董月英. 中空玻璃的特性与质量控制[J].中国玻璃,2009(05).

[4]张雪婵. 中空玻璃发展空间巨大[N].广东建设信息-建材专刊-玻璃专刊,2004(05).

[5]GB/T 11944-2012中空玻璃[S].