300连续挤压机生产换向器用铜排时模具设计

孟宪旗

(宁波博威麦特莱科技有限公司,浙江 宁波 315135)

连续挤压技术在有色金属加工领域应用广泛,由于其具有工艺流程短、能耗低、产品尺寸精度高、制品内部组织均匀等优势,在高精密的换向器制造领域得到推广利用。

换向器用铜排传统的生产工艺是采用上引连铸,经多道次拉伸退火、多道次轧制,最终用成型模具拉制出成品,缺点是加工周期长、能耗高、污染大,且精度不能得到保证。近年来换向器生产逐渐向自动化、短流程方向发展,同时对铜排的质量性能要求也越来越高,对连续挤压的工艺工装提出了更严格的要求。

为了节约用工成本,生产厂家往往是一机多用,在不影响生产专用换向器铜排的情况下,为了提高设备利用率,铜排生产厂家在选购设备时一般会选择比较小的250、300连续挤压机来生产换向器用铜排,同时又用这些设备兼做一些特殊规格的换向器用铜排,但是用300连续挤压机生产大规格换向器铜排产品,又存在工装模具能力不足的现象。本文从工厂生产实际情况出发,在不增添设备配置的情况下,如何用300连续挤压机通过只改变模具结构设计来生产宽度大于30mm、肩宽比(型材宽度方向上、最宽处与最窄处的比例)大于4的异型铜排,来解决这一铜排生产企业的技术难题。

1 常规措施

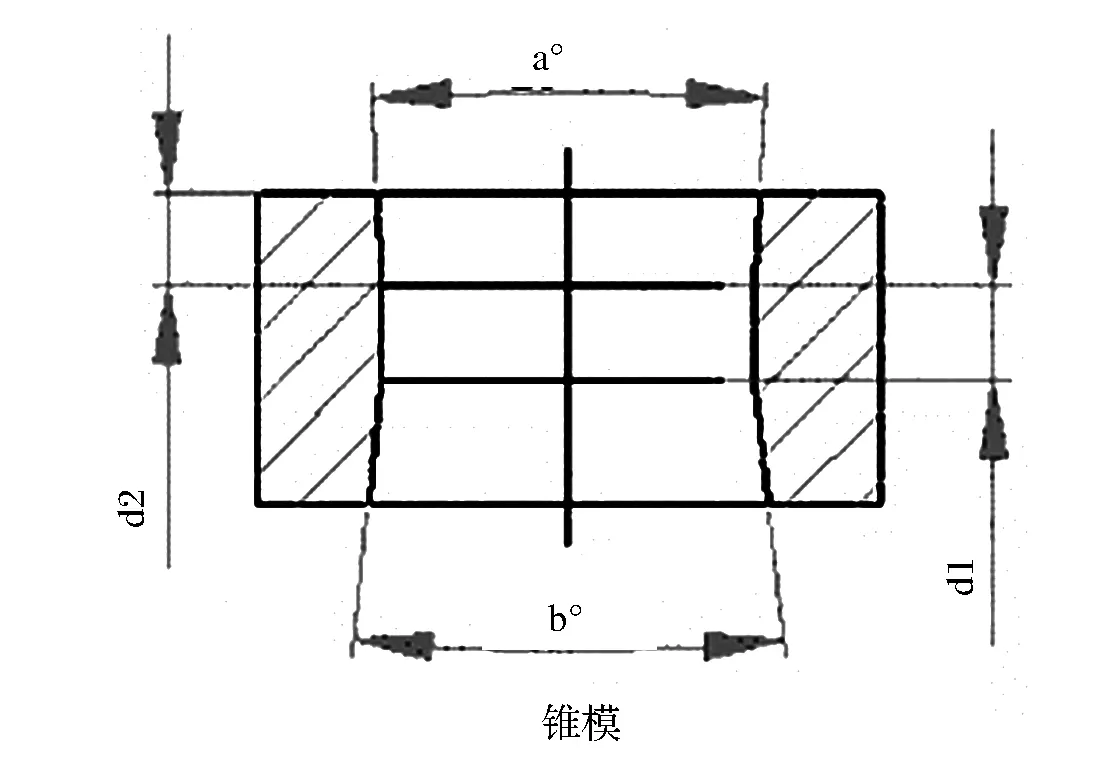

换向器用连续挤压模具常用的有平模和锥模(图1)两种,从模具加工难易程度考虑,平模容易加工,适合挤压小规格的异型铜排;锥模较难加工,适合于挤压大规格复杂的异型铜排。挤压时,要根据产品的结构特点、精度要求、挤压腔体扩展比大小来确定是用平模还是锥模,不能因为模具选用错误而加剧模孔处金属流速不均匀,导致不良品出现,增加产品报废。

图1

挤压过程中金属塑性变形的不均匀性普遍存在,即使形状规则的产品也不例外,这种挤压过程中的金属塑性变形不均匀直接导致在挤压制品中出现扭曲、尺寸不均匀,严重时会出现裂纹、开裂等缺陷。

常规解决挤压过程中金属流动不均匀的措施有:轻微的尺寸变化、充不满、毛刺等产品缺陷可通过调整挤压腔体间隙、压实轮压下量、挤压速度等工艺参数来解决;模具设计也可作为解决金属流动不均匀性的一种方法,但当出现严重边部开裂时,或者当挤压宽度大于30mm、肩宽比大于4的异型铜排时,采用常规调整措施和工模具设计无法解决挤压时出现的严重质量缺陷。根据现场工作经验,通过优化工模具设计,调整金属在模孔处的挤压力分布,使金属塑性变形均匀,可以减少300连续挤压生产时出现的产品质量缺陷。

2 大规格异型换向器用铜排模具设计要点

生产大规格异型铜排时(宽度>30mm、肩宽比>4),300连续挤压机采用大扩展比腔体,该腔体的特点是中心金属流速快,边部金属流速慢,金属流动异常不均匀,从而使挤压出的材料中心存在拉应力,边部存在压应力,这种受力不均匀会使型材出现变形、扭曲、尺寸变化等质量缺陷;若这种受力差别过大,还会出现型材中心部位充不满、边部撕裂,最终导致产品报废。对于这种塑性变形的不均匀性,可通过优化模具设计来平衡这种塑性流动的不均匀程度。

2.1 锥模设计

从金属流动性方面考虑,锥模比平模的金属流动要均匀,在模具加工条件不受限制的情况下,挤压形状不规则异形铜排时,使用锥模较好。由于连续挤压技术特点的限制,使用锥模会比使用平模的挤压力大,因此,要合理设计变形区锥度、变形区高度、定径带高度,这三个参数需要根据产品结构特点、产品精度统一进行设计,不能只注重设计一个参数,而忽略其它参数。常用的300连续挤压锥模设计参数如图2所示。图2中,a为2.0°~12.0°,b为3.0°~15°,d1为1.5~5.0mm, d2为2.0~6.0mm,模具进口处采用≤0.5mm的圆角过度,接合部位采用圆角过度。

图2

2.2 合理确定模孔位置

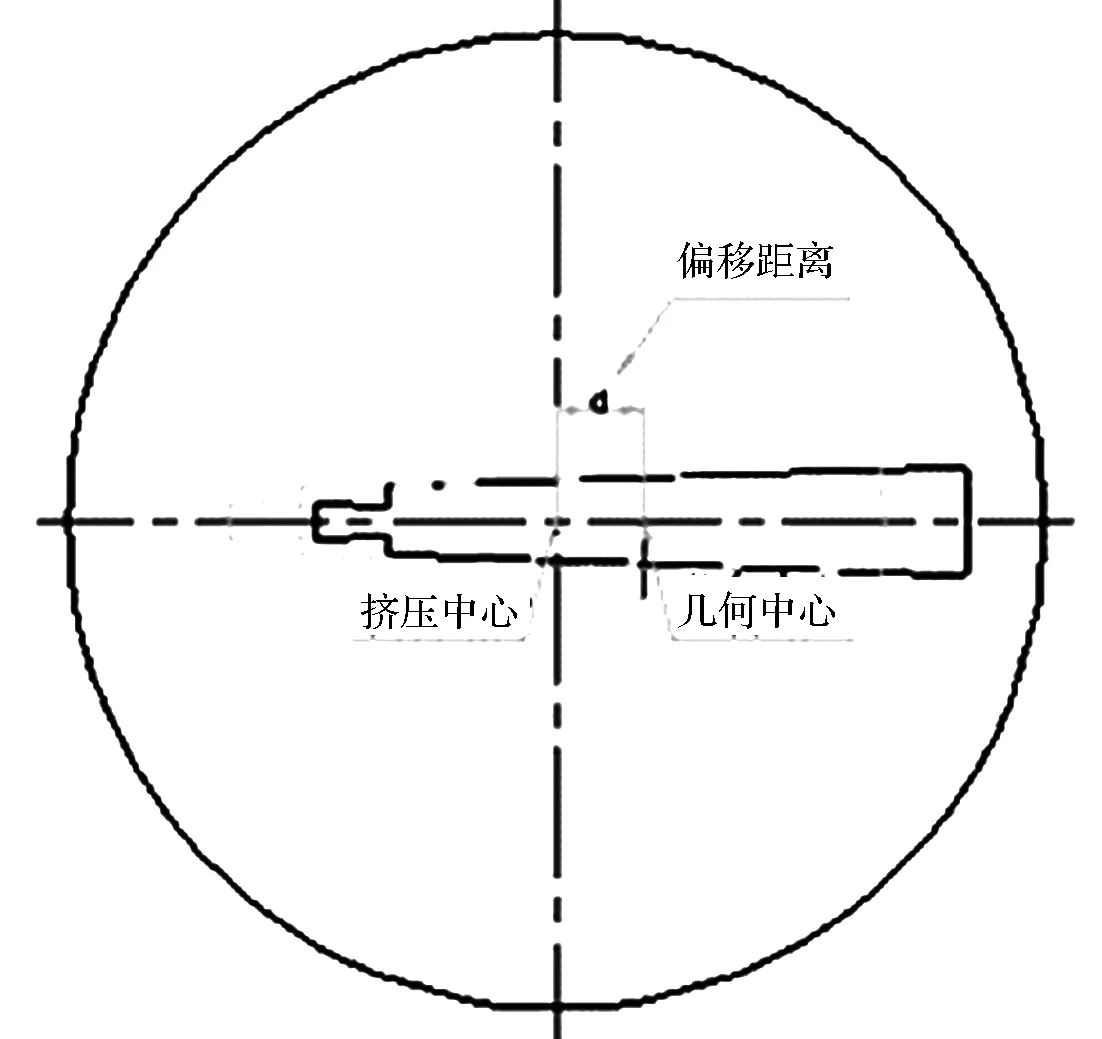

连续挤压时,模具设计一般要考虑两个中心,分别是挤压中心和型材的几何中心。对于形状规则的型材,挤压时金属流动比不规则形状型材相对均匀即挤压力分布是对称的,两个中心在设计和制造时是完全重合的;但当型材结构不规则时,挤压时金属流动就变得异常不均匀。对于肩宽比较大的型材,挤压时窄边的变形抗力大、宽边的变形抗力小,这时就要对型材的几何中心做一定距离的偏移,使小头靠近挤压中心,相应地提高窄边的金属流动速度,降低宽边的金属流动速度,最终使两边的金属流动速度趋于平衡。挤压模具的中心设计如图3所示。

图3

2.3 采用变喇叭角(变形区角度)模具结构设计

该方法的实质是变形区模具的喇叭角大,此处的有效挤压分力就越小,同时金属流动的阻力也越大,实际产生的挤压力小,金属的流动速度降低;反之,变形区模具的喇叭角小,此处的有效挤压分力越大,金属的流动速度就越快。模具设计时,增大宽边或者挤压中心部位模具的喇叭角,减小远离挤压中心或者窄边的喇叭角,使模孔处的金属流动趋向均匀,以达到稳定的挤压过程。因平模无喇叭角,故此方法只适用于锥模。

2.4 采用不等长定径带的模具结构设计

由于定径带的长短同金属的流动速度呈反比例关系,短定径带金属流动阻力小、流动速度快;长定径带金属流动阻力大、流动速度慢。设计模具时,窄边采用短定径带,宽边采用长定径带;远离挤压中心采用短定径带,靠近挤压中心采用长定径带,可根据产品的结构尺寸和实际生产状况综合考虑。

当生产较宽的异型材(宽度>45mm、肩宽比大于4)时,通过改变模孔位置选择、使用变喇叭角或变定径带长度均无效时,刻考虑对以上三项模具参数统一设计,使挤压时金属流速均匀,提高挤压稳定性。

2.5 采用阻碍角或者促流角

该方法在精密模具加工时难度比较大,实际生产中很少采用。对于某些特殊形状的产品,通过设置阻碍角或者是促流角来阻止或降低金属流速,达到金属均匀流动的目的。在异型材厚度大的部位设置阻碍角降低金属流速,在异型材厚度小的部位设置促流角,增加金属流速。根据现场生产情况及相关文献资料介绍,连续挤压的阻碍角一般设置为3°~8°,为了便于模具修理,设计模具时阻碍角一般采用下限;促流角角度一般为3°~10°。

3 小规格异型换向器用铜排连续挤压模具设计要点

挤压小规格的异型换向器用铜排时,选用小扩展比的腔体,其金属流动比大扩展比的腔体要均匀很多,模具结构一般选用平模(图1)。模具设计时,只需将型材的几何中心往小边或者小头偏移0.5~6.0mm做为型材的挤压中心即可(图3)。实际偏移量可根据所选模芯材料的尺寸大小来决定,确保偏移后模孔边缘距离模芯边缘不小于3mm。

4 连续挤压模具的其它设计要点

(1)裕量。由于热胀冷缩,模具定径带尺寸与实际挤出制品尺寸并不相等。设计时应确保产品在冷状态下不超过规定尺寸要求的尺寸公差,同时尽量延长模具的使用寿命。考虑收缩和模具使用寿命这两种因素,连续挤压模具的裕量系数一般选择为1.01~1.02;

(2)补偿量。挤压形状复杂的精密异型铜排时,模具因受挤压变形而被压塌的状况是不同的,对于易变形产品的较薄部位,要适当增加0.02~0.05mm作为补偿量。

5 模具加工

模具加工精度的优劣直接影响到连续挤压是否能够顺利进行,而且直接决定工装寿命长短、产品质量优劣和产品耗能高低,特别是连续挤压模具工作区域的表面光洁度直接影响产品的表面质量、挤压力大小和金属流动速度。根据目前国产模具制作和修理设备的状况,工作区域的光洁度一般为Ra0.2~Ra0.4,常用方法有:

(1)快走丝或中走丝线切割先进行粗加工,然后人工研磨、抛光。该方法适用于产品精度要求不高的产品;

(2)慢走丝线切割加工。由于慢走丝线切割加工所用切割线是一次性使用,故该方法的加工尺寸精度可达到0.002mm,表面光洁度可达到Ra0.2,适用于高精密模具的一次性成型加工。但该方法的缺点是对操作人员的技能要求较高,设备价格高且对设备工作环境要求相对苛刻。综合考虑,通常选用日本产沙迪克、国产苏州三光设备的较多。对于高精密度换向器用铜排挤压模具,现多采用慢走丝线切割加工。

连续挤压模坯和模芯的制作同常规卧式挤压的制作方法基本一致,需要重点注意的是,由于连续挤压是连续工作运行,最长可连续工作约48h,因此模芯材料需选择具有好的耐高温性、良好的耐疲劳失效性、抗高温变形性的优质高温模具合金钢。

6 结束语

本文结合生产现场实践,针对300连续挤压机挤压肩宽比大的换向器用异型铜排的模具设计提出详细的设计思路,运用最小阻力定律论述了连续挤压金属塑性变形规律,并简要阐述了小规格换向器用铜排模具的设计方法和模具的制作要求。实践证明,该模具设计方法可用来指导300连续挤压机异型铜排的生产。

[1]钟毅.连续挤压技术及其应用[M].北京;冶金工业出版社,2004.

[2]钟卫佳.铜加工技术实用手册[M].北京;冶金工业出版社,2007.

[3]宋宝韫,刘元文.连续挤压变形力学与接触应力分布规律[J].中国有色金属学报,2007,