带材冷轧机厚度自动控制(AGC)方式及恒体积流控制系统

李 铁

(中铝洛阳铜业有限公司,河南 洛阳 471039)

冷轧带材纵向厚度精度是衡量产品质量的重要技术指标。为了提高厚度控制精度,厚度液压自动控制系统应运而生。目前,冷轧厚度控制已实现对稳态、加减速、动态变化过程中控制,其中,恒体积流控制模式的实现更具重要意义。

1 AGC厚度控制的模式和特点

在带材冷轧机设备中,液压厚度自动控制系统AGC是最核心的部分,带材板形的好坏、公差大小均由其控制,好的厚度控制方式能有效提高产品质量。

所有轧机厚度控制系统都是试图测量和控制轧制辊缝中金属的厚度,就液压AGC系统而言,现有的控制模式主要有六种:

(1)监控控制模式(MC-Monitor Control)

以监控出口厚度的偏差信号作为反馈控制信号,经过放大器对偏差信号放大,并考虑到轧制速度和带材硬度因素进行适当处理后得到监控模式的控制信号,对出口侧带材偏差进行调节;

(2)前馈控制模式(FFC-Feed Forward Control)

主要针对补偿入口侧来料厚度偏差,将入口侧厚度偏差作为前馈信号,经过延迟处理,以便和轧机入口侧带材的速度相适应,同时获得前馈控制模式的AGC控制信号,然后对入口侧厚度偏差进行补偿,来保证出口侧厚度偏差不超出允许值;

(3)质量(体积)流控制模式(VFC-Volume Flow Control 或 MFC-Mass Flow Control)

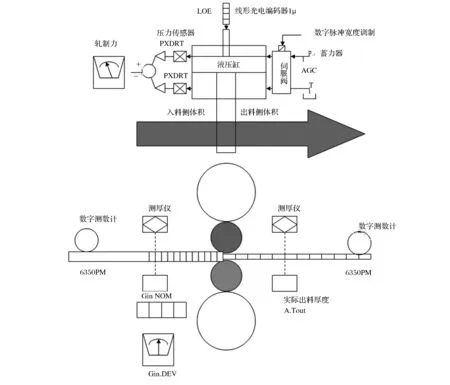

基于金属秒流量不变原理为基础的AGC控制,轧制过程中入口单位时间的金属流量应与出口单位时间的金属流量相等,是一种比较理想的自动厚度控制模式,可以保证来料厚度偏差、轧机弹跳等各种因素引起的出口厚度偏差得到全面补偿。质量流控制模式在计算控制量时,需要输入的信号较多,不仅需要入口厚度和速度计算输入体积(质量)流,同时也要根据出口厚度和速度得到出口侧体积流的期望值,将期望值与体积流(实际值)相比较,得到出口侧厚度的偏差信号。体积流求出的厚度偏差信号具有同步性的优点,因此用体积流控制模式可以得到更好的厚度控制质量。运行过程中入口侧质量流和出口侧质量流两者之差产生控制信号,叠加到监控模式控制信号上,再经PID控制器得到VFC控制信号,其原理框图如图1所示。

(4)张力控制模式(TC-Tension Control)

主要应用于薄带轧制,轧制薄带时,轧机上下辊压靠呈负辊缝状态,辊缝控制已起不到调节辊缝的作用,在辊缝不变的前提下,采用后张力控制来补偿出口侧带材厚度的偏差;

(5)直接辊缝测量控制

直接测量辊径或工作轴承间距离,以轧机本身作为大接触式测厚仪。辊缝仪的设定值即为轧机辊缝的基准值,通过轧制前的校准,使辊缝仪在轧制工作点上建立准确的零位。此后,轧制过程中仪器测量出的偏差ΔS随时通过闭环调节液压压下油缸,迫使ΔS→0;

(6)厚度计厚度控制

应用数学模型,以牌坊、轧辊、轴承的弹性常数和材料本身的硬度,因轧制力的变化来计算辊缝的变化。

2 恒体积流控制方式数学模型与实现

本节主要阐述恒体积流的厚度自动控制算法规则的基本方程和其在轧制过程中的运行模式。

2.1 恒体积流数学模型

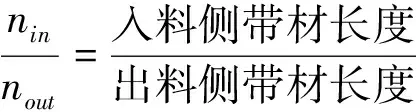

VFC控制算法规则基本方程为:轧机入料侧带材体积=轧机出料侧带材体积,即:长度入×厚度入×宽度入=长度出×厚度出×宽度出,Lin×Tin×Win=Lout×Tout×Wout

一般带材冷轧时,Win=Wout

Lin×Tin=Lout×Tout

让Tin=名义厚度GinNom±厚度偏差GinDev

Lin×[GinNom±GinDev]=Lout×Tout

2.2 恒体积控制基本原理的实现

恒体积流厚度控制的实现从其数学模型中不难看出,取决于入料侧和出料侧的长度和厚度的采集(图2)。

图2 恒体积流VFC计算

两侧长度的采集:如图2所示,入料侧和出料侧各有一套脉冲测速计,假设测速输出的脉冲数PPM为6350经过四倍放大为25400,偏导辊的直径为300mm。

则可计算出带材的速度V=πd直径×n脉冲数/min÷25400,根据数学模型则可以得出Vin×tin×Tin=Vout×tout×Tout,由于tin=tout,din=dout则可得出nin×Tin=nout×Tout。

两侧厚度的采集:如图2所示,两侧厚度的采集依靠两侧的测厚仪采样,由于测厚点到轧辊辊隙之间的距离不变,根据速度可得出测厚点到辊隙的时间,t=l÷Vin,AGC一次环恒体积流的调节原理是:算出入口带材厚度采样点离辊缝移动一个固定间隔距离后的出口带材厚度Tout,以它作实际厚度并按比例校正轧机压下。

高速计算的一次环不要求使用出料侧的厚度偏差。然而,被轧制带材给出压下量时,如果带材宽度有变化,或测速轮的尺寸有微小误差,或测厚仪的标定有差异,该系统将自动补偿。

出料侧测厚仪读数主要是参考值。AGC二次环节连续测出的平均出料侧的厚度偏差。如果一次环没有保持实际目标厚度读数,即如果出料侧厚度偏差平均值不是零,AGC计算机将按比例改变一次环来料长度的计数,做微小调节使出料侧带材平均厚度偏差实际值为零,即保持目标厚度。

该AGC系统也有自动材质硬度补偿软件,其比较实际出料厚度(ATout)与校正后的计算厚度(Tout),构成补偿软件。

轧辊偏心将影响任一种AGC系统的性能,故研磨轧辊要工序好且精细。轧辊偏心会引起出料侧测量长度Lout有一个同时的变化。这样,AGC系统将迅速作出反应,在很短的长度间隔就作出校正,以保持出料厚度恒定。

带材材质硬度不均匀也可引起出料长度Lout有一个同时的变化,AGC系统将检测出头一个单位长度的变化,并给液压压下输出一个比例的校正讯号。

3 恒体积流(AGC)控制系统的组成和分析

本节将对恒体积流控制系统的两种硬件组成进行分析和讲解。

3.1 工控机为核心的恒体积流(AGC)控制系统的组成

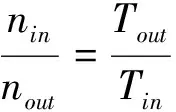

以工控机为核心的恒体积流控制系统包括CPU、全部逻辑板、电源、接口、系统诊断和压下卡[1],如图3所示。

图3 工控机AGC压下控制方块图

3.2 PLC为核心的恒体积流(AGC)控制系统组成

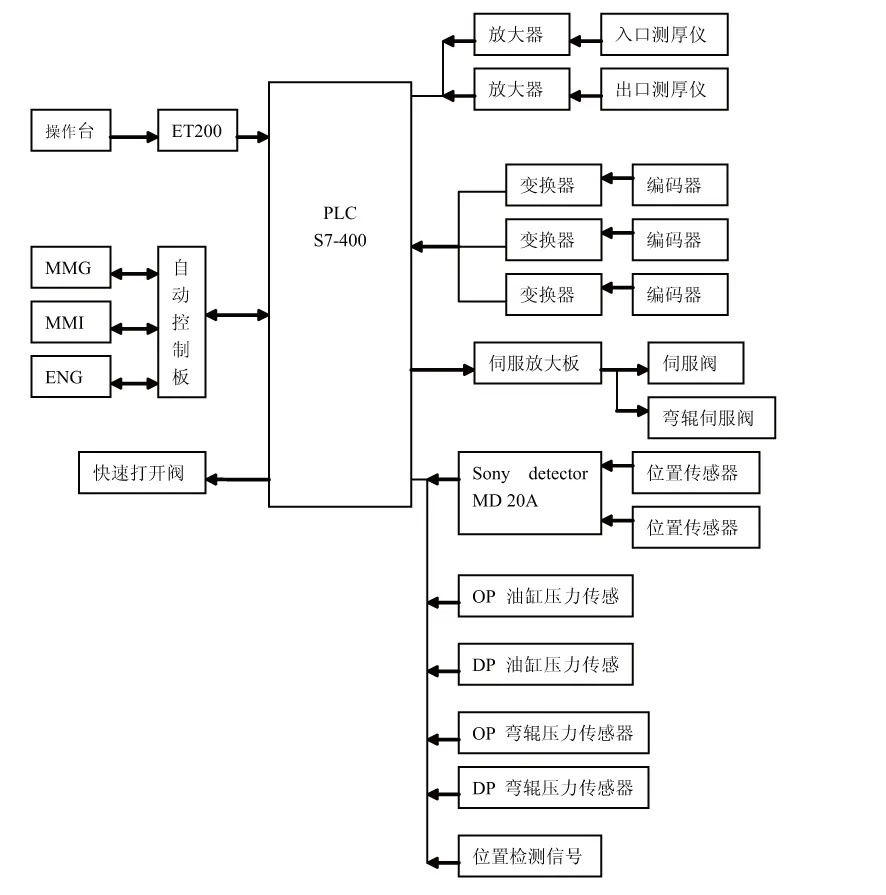

现在广泛使用的是比较先进的用西门子的PLC S7-400 为核心构建的压下控制系统如图4所示。

图4 PLC压下控制电路连接框图

这套系统中压下的核心运算控制是在PLC S7-400 中的FM 458模块实现的。其中EXH 438是信号输入输出板,包括3个接口:X1为8个模拟输出、5个模拟输入、2个增量式编码器;X2为6个增量式编码器;X3 为4个绝对值编码器、16个数字输入、8个数字输出。它与FM458通信负责信号的输入输出,其中测厚仪、编码器、位置传感器、压力传感器、位置检测信号均为EXH438的输入信号,快速打开阀、伺服阀和弯辊伺服阀为其输出信号。操作台连接远程分站ET200与S7-400通信;MMG、MMI、ENG连接制动控制板与S7-400通信。上述内容就基本构成了PLC压下控制系统,其与工控机控制系统相比结构更简单、更稳定。

PLC控制系统与计算机控制系统相比更稳定、硬件结构更简单、功能更强大,在未来以PLC为控制核心的压下控制系统将成为主流。

3.3 恒体积流(AGC)控制系统分析

恒体积流AGC控制系统使用三种控制模式,即恒体积流VFC或质量流MF控制模式、前馈控制模式和监控控制模式,其同时运行来计算和控制带材厚度。

3.3.1 恒体积流控制

轧机启动时,恒体积流控制立即将带材置入“按厚度”规程操作;轧制时保持带材一直按厚度规则运行;在工作辊的整个运转过程中,有能力做出大量校正。

如果用出料侧测厚仪读数来计算工作辊缝中带材的厚度,被测带材从辊缝至出料侧测厚仪有个运送滞后时间。恒体积流反馈运算可消除这个滞后时间,因为它只用简单地测量入料侧和出料侧带材长度与来料带材厚度读数。

实践证明决定工作辊缝中带材厚度的恒体积流方法是很精确的,其可在各种轧制条件下运行,可在各种轧机上使用。

3.3.2 前馈控制

入料侧测厚仪读出来料厚度;同时入料侧测速计算出来料带材长度;每间隔一个单位测量长度有一个厚度读数被储存到计算机中。当每个单位长度带材进入轧机辊缝时,一个厚度读数从计算机中取出,并与预期来料厚度相比较。其偏差构成比例误差信号来调节压下,以补偿来料厚度的变化。前馈环保持一个均匀厚度控制,但不一定是目标厚度。

因此前馈控制保证出料厚度不受来料厚度偏差的影响;预期的校正防止了紧急入料偏差出现在轧机的出料侧。工作辊行程超出0.25mm范围工作时,其有很快的响应和较高的分辨率;同时还有内部限幅,保证校正信号在安全范围内。这个前馈环或预期校正在消除来料偏差对出料侧带材的影响很有效。

3.3.3 监控控制模式

用出料侧测厚仪读数做轧辊位置校正,比用恒体积流VFC计算能做的校正要小。监控控制着重系统运行过程中的任何慢飘移而保持系统精度;其校正诸如测速计轮磨损引起的任何有规则的误差。

综上所述,前馈控制校正短期偏差;而监控控制在轧制初始进入按厚度控制时用来做压下量变化的校正,而后做小的长期校正;恒体积流则可在任何条件下对压下进行校正从而更好的控制带材的厚度公差。

在恒体积流AGC系统中每隔一个单位轧制带材长度要计算和校正压下位置一次;这种校正与轧制速度无关。如果压下机构不稳定和欠缺快速响应,最好的厚度控制系统也不能有效的工作。压下位置控制又尽可能最快的响应,软件包给出指令控制压下上移或下移,同时每次调节都能在显示屏幕上以点线展示出反应曲线,且容易通过键盘来调整而获取最佳响应效果。

4 生产实践中影响系统精度的几项要素

4.1 偏导辊精度对速度测量的影响

根据VFC数学模型和厚度控制原理可以看出速度在厚度控制过程中起着至关重要的作用。而速度信号的采集则是通过脉冲编码器检测偏导辊的转速,然后再根据偏导辊的直径计算得出即:V=πd×r(转速)。

所以偏导辊运行时的状态对速度的测量有着至关重要的影响。

(1)带材和偏导辊之间存在打滑现象。这主要是由于偏导辊转动惯量过大或表面粗糙度不合适造成的;

(2)偏导辊同心度误差过大造成的测速不准。

4.2 轧辊研磨及装配精度对系统调节精度的影响

AGC控制系统中对系统调节精度的关键因素就是轧辊研磨及装配的精度。

(1)轧辊研磨造成的影响

轧辊如果研磨得不好,会造成辊子的偏心,当支撑辊和工作辊的综合偏心达到一定程度会造成轧制力波动,直接结果就是带材公差波动。而且对于辊隙的综合偏心值的系统补偿与弹跳补偿极性相反,这种补偿是无法消除的。更为严重的是在辊子研磨时如果磨床振动磨出的辊子会对轧机轧制过程中造成轧辊振动,致使带材表面产生振纹;

(2)轧辊装配造成的影响

轧辊装配出现问题,有可能会使轧机轧辊产生振动造成带材公差波动,严重时会造成轧制力偏差,甚至校车无法完成。更有甚者会造成轧辊损坏,设备故障。

4.3 正确使用控制系统中的几种控制模式

AGC控制系统中有恒体积流控制、前馈控制和反馈控制。如何在轧制过程中正确应用这几种控制方式,主要是根据其特性和来料的公差波动情况决定。

(1)恒体积流对于来料公差波动比较频繁、范围比较大时调节效果比较理想;

(2)前馈控制对于公差波动范围特别大(超过0.25mm)时调节效果和相应频率最为理想;

(3)监控控制的校正范围较小且比较稳定,所以对于来料公差较小且非常稳定时调节效果最佳,尤其对最后一次轧制道次而言作用更为明显。

5 结束语

(1)根据现有设备进行性测试,在应用恒体积流控制方式的情况下,相比其他控制方式调节更为精确,对于产品提高产品质量的纵向公差有非常显著的效果;

(2)带材冷轧机厚度自动控制(AGC)系统是由压下控制、速度控制、张力控制、加减速补偿、轧辊偏心补偿等多种控制功能相结合的控制系统。以恒体积流为代表先进厚度控制手段的应用使得对带材厚度控制取得理想的效果。