硅铝合金铣削技术研究

成都四威高科技产业园公司(四川 611730) 高 键 杨小卫 王天石

硅铝合金由于具有热膨胀系数低 (且可以广域调整)、热传导性能良好、密度低、合理的强度和刚度、易于精密加工、电镀性能好、焊接性能良好以及无毒等优越性能而适应大多数通用微电子设备和基体,在电子及相关行业受到越来越多的重视。

硅铝合金CE11含硅量为50%,相对于常用的普通铝合金来说是一种新型复合材料。其物理、力学性能如表1所示。其强度和塑性较普通铝合金低,在试加工过程中也表现出明显的脆性。因此,只有解决了硅铝合金零件的切削加工技术问题,才能制造出满足需求的硅铝合金零件。

表1 硅铝合金CE11物理、力学性能

1.前期加工问题

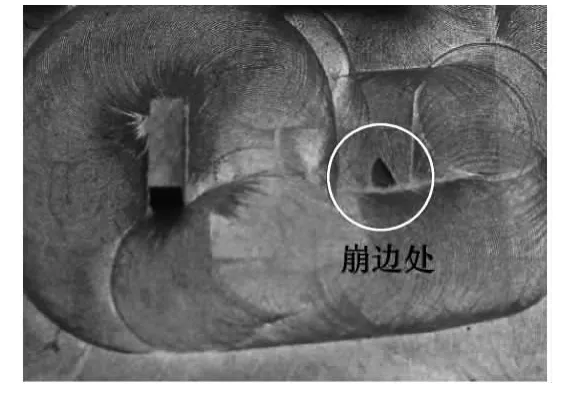

在硅铝合金零件试加工前期,由于缺乏对该材料的认识和加工经验,加工出的零件总是或多或少出现崩边的现象,加工状态极不稳定。如图1所示为某硅铝合金盒体加工情况,其中表面、深1.2mm、深5.4mm和深5.8mm的独立凸台以及侧面多芯插座通腔处是最容易崩边的地方。

图1 硅铝合金前期加工问题

如图2所示是在采用普通铝合金切削加工过程中常用的螺旋下刀方式进铣削过程中,刀具重叠量不够出现的加工缺陷,加工后腔的底面出现崩裂坑。

图2 螺旋下刀加工缺陷

2.问题分析及优化方法

为了研究影响硅铝合金加工缺陷的因素,我们指定某普通三轴加工,通过理论分析及试验设计分别对切削参数、切削路径和刀具进行了大量试验及数据分析研究。

(1)切削参数。在试验过程中硅铝合金CE11出现崩边、脆断的状况,与该材料的屈服强度较低、塑性差 (脆性材料)有关,因此在切削参数设定时应注意减小切削力。根据切削力公式可知,切削力F与齿数 (z)、切深 (a)和每齿进给量 (fz)有关(K为切削力系数),而由主轴转速、刀具直径、进给量和切深可以换算出这3个参数,切削力公式如下

通过硅铝合金CE11材料的物性参数,结合切削力公式,可以预分析出适合CE11的切削参数范围。在粗加工时,刀具转速适当降低,吃刀量及进给量适当减小。精加工时,根据粗加工余量情况、零件表面粗糙度、尺寸精度等技术要求,再做适当调整。现以φ6mm(4齿)刀具举例说明粗加工时各参数的设置 (见表2)。

表2 φ6mm刀具切削参数

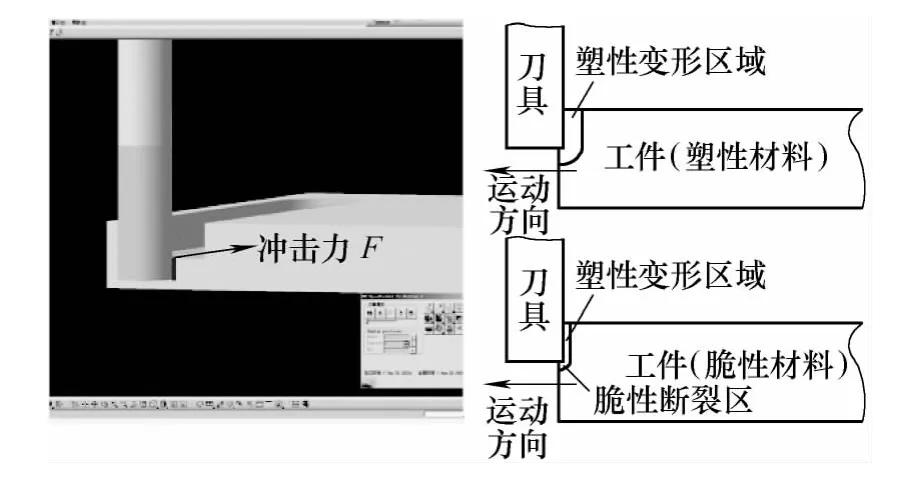

(2)切削路径。在铣刀切入工件时,刀齿和工件在接触瞬间为非切削状态,此时由于刀齿和工件的碰撞,动量从工件传递至刀齿,产生较大的接触力,此时接触应力大于CE11材料的屈服强度。而由于CE11材料塑性较普通铝合金差,塑性变形区域很短,刀齿和工件的交互作用由塑性变形区域很快进入破坏区域 (见图3)。此时,材料的去除并不是由刀齿切削造成,而是由工件材料的脆断造成,因此造成了工件在铣刀切入点出现断裂损坏,从而形成了崩边。

图3

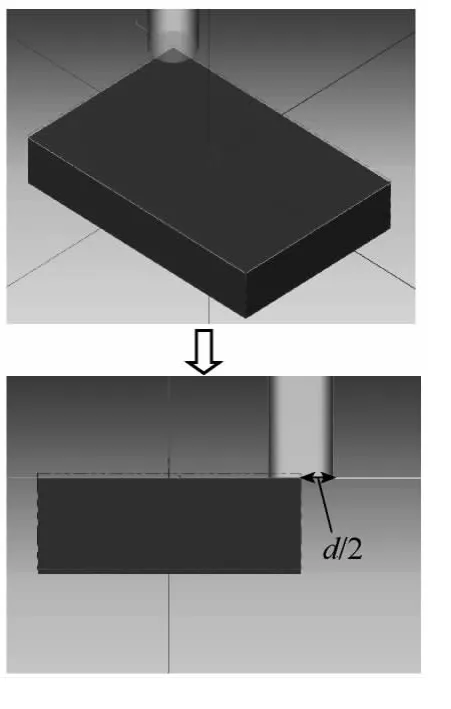

由此可见,切削加工的进刀和出刀阶段是导致硅铝合金CE11出现崩边的关键阶段,因此在设计切削路径时应尽量避免刀具侧刃与工件的接触,而应多采用刀具底刃与工件接触的方式。如图4所示为表面铣削时,设置刀具至少要有d/2在零件边缘外,这样可避免崩边。

3.刀具

在加工硅铝合金时,为了避免切削力过大导致材料脆断,刀具一定要锋利,这样保证在加工过程中是通过切削去除材料,而不是挤压和磨削去除材料。另一方面,由于硅铝合金硅含量为50%,硅的硬度约为74HRC,刀具材料硬度应高于硅颗粒的硬度,因此,硬度约为80HRC的硬质合金刀具是合适的选择。

实际加工过程中,要考虑刀具成本与加工效率,可以用某国产刀具先粗加工,侧壁留0.05~0.10mm的余量,精加工用某金刚石涂层刀具。

图4 表面铣削路径设置

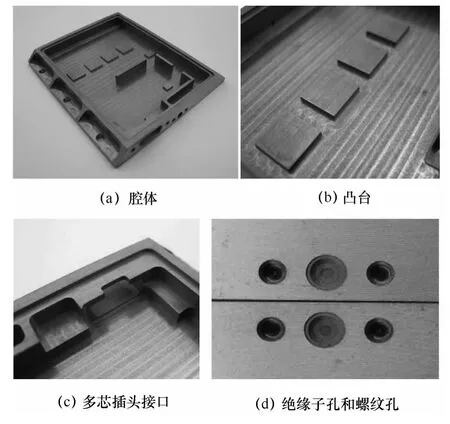

4.优化后的加工效果

加工后的成品如图5所示。使用50倍显微镜观察工件台阶如图6所示,台阶边缘轮廓非常清晰,基本没有微崩边状况发生,加工质量较好。

图5

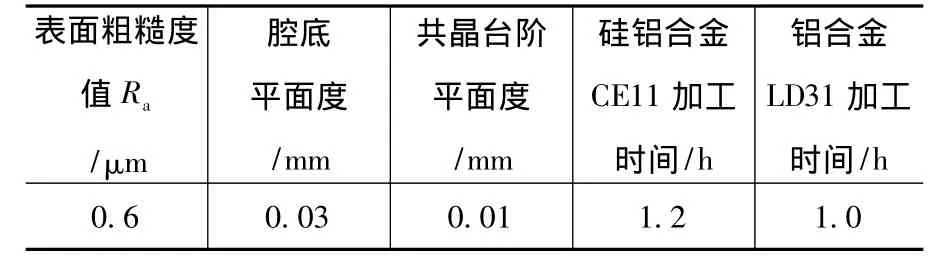

对加工工件进行尺寸精度、表面粗糙度和平面度检测,检测结果如表3所示,加工后的工件质量达到了技术指标要求,加工一次合格率达到95%。

图6 台阶局部放大形貌

表3 工件质量检测结果

5.结语

硅铝合金CE11是一种新型难加工复合材料,在进行机械加工时容易产生裂纹、脆断和崩边等缺陷。本文通过研究硅铝合金零件关键铣削技术,包括切削路径、切削参数、刀具,获得了优化的硅铝合金CE11铣削工艺技术,解决了硅铝合金CE11的铣削难题,掌握了制造技术。