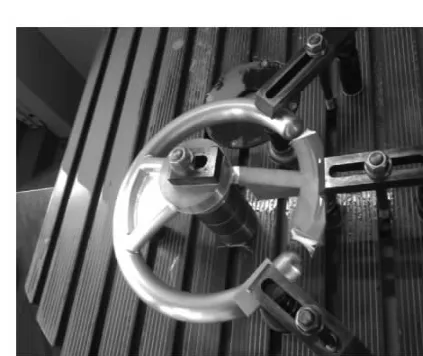

复杂曲面手轮的数控加工

中国船舶重工集团第七〇七研究所(江西 九江 332000) 周光明

我单位有一零件,由图1可以看出,该零件外形较为复杂,且该零件用于产品的核心部分。图样技术要求较高:材料为铝或铸铝;零件表面粗糙度值Ra=3.2μm;不允许选用焊接加工;铸件不得有砂眼、气孔等缺陷。在选用机械加工方式来加工该零件之前,因考虑加工成本,多次采用铸造件毛坯及钳工修锉等传统方法逼近零件外形。由于出现铸造件外形不标准,且时有砂眼、气孔等缺陷,无法满足技术要求。现通过对工艺进行研究改进,决定采用机械加工方式来完成该零件的外形加工。

图1

1.工艺分析

所选用编程软件为MasterCAM。原图形文件需转换为该软件可识别的文件类型。为保证加工效率且考虑到该零件形状的特殊性,粗加工刀具选用φ16mm硬质合金立铣刀,精加工刀具则选用φ10mm硬质合金球头刀。

现以整棒料为毛坯,经粗车、线切割两道工序之后,选用立式加工中心来完成零件的复杂外部形状加工。半精加工毛坯如图2所示,留适当精加工余量 (最小处余量为0.5mm);留15mm高圆柱台阶 (自定心卡盘装夹位)方便装夹;因为考虑到该零件形状的特殊性会导致在加工过程中稳定性欠佳而出现的振刀现象,为了保证加工质量,消除加工过程中出现的不稳定现象,所以留宽20mm加强筋用以提高工件在加工过程中的刚性。经实际加工验证,在未留宽20mm加强筋情况下,加工过程特别不稳定,振刀现象非常严重,远达不到技术要求;而在留有宽20mm加强筋情况下,加工过程稳定,消除了振刀现象,所加工表面粗糙度值Ra<3.2μm,各项尺寸均达到图样要求。

图2

2.工艺过程

通过对该零件形状的分析,该零件的加工必须分两次装夹来完成。

首次装夹以毛坯的的左端φ81mm外圆为装夹基准 (见图2),以自定心卡盘方式夹紧此处,如图3所示。同时以此圆心为编程基准来加工该零件右端所有可见外形。为了尽量去除多余的空走刀路径,此处可将整个外形拆分为多个独立单元来一一完成。现将该零件可拆分为φ30mm环形区域和50°的扇形锥面区域两部分分别进行编程,需要注意的是不同加工区域的走刀路径形式应视该区域形状而定,例如此次装夹,均选用等高线 (Contour)刀具路径加工。粗加工时以去除大量为主,考虑装夹稳固性及刀具强度的情况下,可选择较低转速、合适的走刀速度和较大吃刀量 (较疏的走刀路径);精加工时则为保证最终的加工效果,选用高转速、高走刀速度及较小的吃刀量 (较密的走刀路径)。为方便二次装夹,外形加工完成后,需加工出二次装夹基准,此处应铣出一条直线用以二次找正。加工效果如图4所示。

图3

图4

第二次装夹需加工出毛坯所有左侧剩余未加工区域。此次装夹以右侧小端面为基准,置于圆柱形工装上,中心穿螺杆紧固。然后校正首次装夹所加工的直线基准,找正圆心 (编程基准)。为增加工件在加工过程中的稳定性,在加强筋处铣出一小平面用以压第二个压板,此处需调节千斤顶至适当高度,防止工件受压变形,如图5所示。如此两个压板紧固便具有更高的稳定性。

经过多次试加工得出加工经验,在第二次装夹加工左侧外形时,必需保留两处φ30mm半圆球区域至最后加工,如图6、图7所示,以保证在加工过程中不出现稳定性欠佳,振刀等严重影响加工效果的状况。与首次加工不同的是,在对扇形区域编程时需选用放射状 (Radial)刀具路径。而在加工φ30mm圆环区域选用等高线 (Contour)刀具路径,加工效果如图8所示。

图5

图6

图7

图8

3.结语

该零件的加工难点在于如何确定能够保证加工过程具有极佳稳定性的装夹方法。以上装夹方法及加工方法经实际加工验证,可加工出符合图样技术要求且外形美观、尺寸标准的合格零件,如图9所示,并可长期批量化作业。解决了该零件在加工过程中遇到的各项困难,在我公司加工曲面类零件方面积累了宝贵经验。通过对该零件的加工,总结得出,曲面类零件的加工需要注意事项有:选用最佳的装夹方法、优良的工装设计、选择运用最熟练的编程软件、选择合适的切削刀具及选用各项合理的切削参数等。

图9