三菱数控系统主轴定位功能在卧式加工中心改造上的应用

徐 萍

(江汉大学机电与建筑工程学院,湖北 武汉 430056)

某机床厂有俄罗斯进口的大型卧式加工中心一台,其电气控制系统已经陈旧,现用三菱M70A数控系统进行改造。卧加的主轴部分有3档,需要换刀和镗孔,因此需要”主轴定位”功能。三菱数控系统是具备主轴定位功能的,但是在卧加的设备改造中使用主轴定位功能时遇到诸多问题,几乎使设备改造陷于停顿。

1 外置编码器做主轴定位

由于是主轴有3个档位,所以第1方案是使用“外置编码器”进行主轴定位。在编码器安装连接完毕后,启动主轴运行出现下列现象:

1.1 故障现象1 上电后主轴不能回原点

上电后,发出“主轴正转”或“主轴反转”指令,主轴都按“正向旋转”。发出M19主轴定位信号后,主轴一直旋转,无法定位。在定位期间,按下“主轴停止”按键,主轴旋转停止,手松开,主轴继续旋转。

用手动反向旋转主轴2圈后,“主轴正转”、“主轴反转” 开始有效,主轴定位动作有效,而且能够定位在“设定位置”(可以理解为主轴找到“原点”后,一切才正常)。

1.1.1 分析及判断

(1)硬件及电缆正常(因为找到原点后的动作正常)。

(2)主轴运行怪异与参数有关。与主轴回原点相关的参数是#3106;#3106 参数是回原点规范。#3106参数实际上只规定了“回原点方向”。设置#3106 参数,(原参数=0004),改为0000,0001,0002 。无论怎样设置均无法消除以上故障现象。

(3)重新检查了与使用外置编码器相关的参数。表1是相关参数。

表1 外置编码器的相关参数

设置参数的注意事项:

①参数#3025=2:使用外置编码器。

②#3022设置主轴与编码器齿轮比(减速比)。如果机床结构中主轴与编码器不是1:1连接,必须设置此参数使之与机床结构相符合。#3022参数值(主轴齿轮齿数/编码器齿轮齿数)。

③13017 的bit4:设置位置反馈极性。如果设置不当也会造成主轴速度不受控制。根据现场情况设置。

④#13019:设置位置检测器分辨率。必须固定设置=4096。

现场调试时也曾设置为2048,但立即引起运行混乱,甚至导致主轴不能回原点。如果其他参数设置不当,系统也会报警“参数设置错误----#13019”。

⑤#13031:设置电机类型。由于是全闭环运行,必须设置bit3---6=4.(与常规设置不同)。如果是串行编码器则设置6200。

⑥#13054:设置全闭环误差检测幅度。根据主轴电动机与主轴的连接方式:齿轮连接为#13054=360;同步带连接为#13054=-1。

但要注意,即使主轴电动机与主轴是齿轮连接也有齿轮直接连接和中间加过渡轮的情况。所以即使在齿轮连接方式中,只要主轴旋转方向与电动机相同,就可以认为是“同步带”方式。

该参数设置不当,上电后主轴运行紊乱并报警。

⑦#13097 是专门用于外置编码器的参数。必须设置#13097=-1。如果#13097设置错误,将出现#13019参数报警。

(4)判断

从故障现象分析,无论设置主轴正向回零还是反向回零,都无法找到“原点”。在用手动反向旋转主轴2圈后,才可以找到原点,说明“外置编码器”的Z相脉冲是有效的。但是在上电后的自动回零时找不到原点,说明设置的回零方向与“外置编码器”的回零方向相反。所以上电后手动逆方向运行可以找到主轴原点。

于是重新查看了机床图纸中的编码器安装结构图,结构图表明:主轴与编码器是通过单级齿轮连接。所以编码器的旋转方向始终与主轴相反,故无论在参数上如何设置“回零方向”,总是与实际外置编码器的回零方向相反,所以才出现以上“找不到原点”的怪现象。

1.1.2 三菱数控系统对外置编码器的安装要求

MDS-D-SP/SPJ3的主轴结构图如图1。

从图1 可以看出,主轴电动机与主轴之间可以通过齿轮或同步带相连接。但是主轴与外置编码器之间要求用“同步带”连接。这是为了保证主轴与编码器之间“旋转方向相同,转速相同”。如果主轴与编码器之间是齿轮连接,也要通过加装“中间过渡齿轮”达到“旋转方向相同,转速相同”的要求。

根据以上分析,要求厂家在主轴与编码器之间加装“中间过渡齿轮”达到“旋转方向相同,转速相同”的要求。

在设置相关参数后,可以正常执行主轴定位。

1.2 故障现象2第3档定位时出现报警

使用“外置编码器”进行主轴定位,在主轴第1档、第2档可正常进行。但是换挡至第3档时,一启动主轴正转或反转就马上出现“速度偏差过大”报警。连续多次均是同一报警。因此必定是有一“固定因素”在起作用。

1.2.1 分析与检查

仔细查看主轴齿轮箱结构图,第1档齿轮比=1:6, 第2档齿轮比=1:2, 第3档齿轮比=1:1, 从齿轮传递结构来看:在第1档和第2档,主轴电动机的旋转方向与主轴方向相同,而在第3档,经过齿轮传递后,主轴电动机与主轴的旋转方向相反。这就是出现问题的原因。

在实际操作时,发出 “主轴正转”指令(主轴电动机正转),而实际主轴反转,从外置编码器反馈到控制器的信号是“主轴反转”,所以系统就立即发出“速度偏差过大”报警。

1.2.2 结论

由于必须保证主轴在各速度区间能够正常运行,所以“外置编码器”的主轴定位方式被放弃了,必须采用另外的方法。

2 接近开关定位法

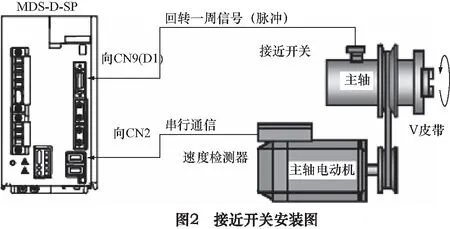

在三菱数控系统中,其主轴驱动器MDS-D-SP和MDS-D-SPJ3 都具有“接近开关”主轴定位的方法。其实质是以外部接近开关的信号作为主轴原点,用以实现主轴定位。

2.1 接近开关的安装与接线

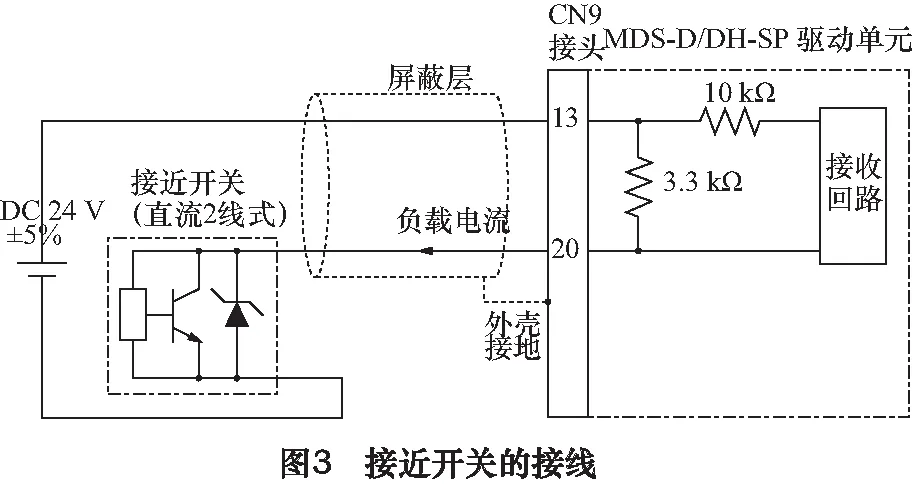

感应块应该与主轴刚性1:1连接,其感应信号引出线应该连接于主轴驱动器的CN9口。接近开关的接线如图3所示。

2.2 相关参数的设置

(1)#3106 回原点参数。

建议设置 #3106=8000 (此时以接近开关为原点)。回原点方向、定位方向均按此设置。

(2)#3108:定位位置调节量,单位为0.01°。

(3)#3109:Z相检测速度。

(4)#13225:设置接近开关的检测极性(接近开关定位功能专用参数)。

(5)#13227:接近开关检测信号生效参数(最为重要参数),#13227=4000。

2.3 出现的问题

接近开关安装完毕,参数设置完成后出现过以下问题:

(1)上电后出现找不到原点,无法执行主轴定位.

将参数#13227修改为#13227=0000,上电后可以执行主轴回零,也可以定位。但是出现主轴定位位置不时发生混乱,断电上电后原定位位置丢失,定位位置调节量断电后丢失诸多怪现象。因此判断是参数设置错误,就是#13227参数设置错误。经过仔细检查:三菱主轴驱动器MDS-D-SP和MDS-D-SPJ3的接线图是不同的。本次改造使用的是MDS-D-SP 主轴驱动器。而最初接线使用的是MDS-D-SPJ3的接线图。所以出现了上述怪现象。这种接线方式也不是完全不能运行,只是出现不正常的运行现象。经过正常接线后,可以执行正常“主轴定位”。

(2)接近开关信号时而有效时而无效。

在执行连续换刀的程序时发现,有时可以执行“主轴定位”, 有时不能执行“主轴定位”。经检查,接近开关的电信号是有效的,应该调整接近开关的安装位置。但反复调整接近开关的安装位置后,仍然不能解决问题。最后检查安装在主轴上的感应块,发现该感应块是一活动的轴套,当主轴装有刀具时,该轴套被锁紧,当主轴未装刀具时,该轴套处于活动状态。所以造成了“接近开关信号时而有效时而无效”的状态。

为此,将主轴感应挡块重新制作,将其安装在原来“外置编码器”的位置,充分利用原有的结构。经过这样的处理,终于实现了正确的主轴定位。

2.4 使用接近开关定位的要点

(1)必须保证感应块的安装是直接与主轴相连。如果是过渡连接,必须保证“旋转方向、旋转速度”与主轴完全一致。

(2)参数#3106、#13225、#13227最为重要。

(3) 参数的设置方法:先按各主轴标准参数设置。再重新设置以上相关参数。关键是#13227必须设置。

3 结语

主轴定位是数控系统的基本功能。但是在主轴多档位的情况下,无论设计还是设备改造,必须对机械结构、外置编码器、接近开关的电气性能有足够了解,在设备改造时要读透主轴箱的机械结构图纸,才能选定正确适用的主轴定位方案。否则就会出现1.2节描述的即使在第1第2档能够正常运行定位,也不能保证在其他档位正常运行的情况。

[1]MITSUBISHI ELECTRIC CORPORATION .三菱数控系统MDS-D/DH系列使用说明书(IB-1500026-F)[Z].2010.

[2]MITSUBISHI ELECTRIC CORPORATION.三菱数控系统70系列PLC接口说明书IB-1500276-D[Z].2005.

[3]MITSUBISHI ELECTRIC CORPORATION.三菱数控系统70系列连接说明书IB-1500253[Z].2008.

[4]MITSUBISHI ELECTRIC CORPORATION.三菱数控系统70系列设定说明书IB1500878-A[Z].2008.

[5]MITSUBISHI ELECTRIC CORPORATION.三菱数控系统70系列使用说明书IB1500041-E[Z].2006

[6]MITSUBISHI ELECTRIC CORPORATION.三菱数控系统70系列编程说明书IB1500073-D[Z].2006.

[7]MITSUBISHI ELECTRIC CORPORATION.三菱数控系统MDS-D-SVJ3/SPJ3系列规格说明书IB 1500280-C[Z].2012

[8]MITSUBISHI ELECTRIC CORPORATION.三菱数控系统MDS-D-SVJ3/SPJ3系列使用说明书IB 1500281-D[Z].2012.