基于拓扑优化的大推力测量工装设计及应用*

(中国航空工业集团公司北京航空制造工程研究所,北京 100024 )

某型号大型数控强力旋压机,是针对我国航空航天领域急需的大型关键薄壁零件的旋压成形加工设备,同时推动旋压结构件在大飞机、大推力运载火箭和大型压力容器上的应用而研制开发的重型设备。

该大型数控强力旋压机总重量约600 t,三旋轮水平空间120°圆周均布,其中最大横向推力可达1MN,为目前国内最大推力的旋压类机床,属于“高档数控机床与基础制造装备”科技重大专项课题资助研发的关键装备。该设备的成功研制,使我国大型立式强力旋压加工的技术研究及设备水平跻身于世界前列,具备该类型加工设备的自主创新设计能力和大型结构件的独立加工制造能力,为技术应用与产品研发奠定了坚实的基础,全面提升我国航空航天制造技术及高档数控机床与基础制造设备的创新能力以及我国的综合经济技术实力。

1 测量指标来源

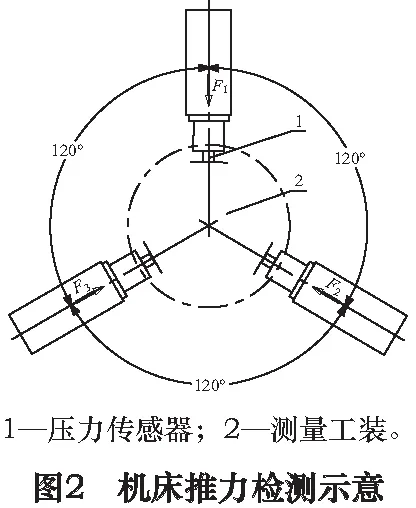

大型数控强力旋压机每个旋轮的横向推力为1MN,属于重大专项课题考核的重要技术指标之一。由于推力很大,为了便于检测,同时保证检测时的安全性、准确性、合理性以及可靠性,需要结合设备的整体结构(如图1)以及主轴结构和横向部件结构的实际情况,并根据检测仪器的使用方式和外型尺寸等条件,设计一个实用的测量工装,以顺利完成大推力指标的测量工作,测量实施方案如图2所示。

从图1、图2可以看出:3个旋轮分别对应F1、F2和F3这3个推力,推力是由液压伺服油缸驱动而产生的,检测能否达到1MN的推力,必须尽量避免直接将推力载荷施加在主轴上,通过设计专用的测量工装,测量时,将推力载荷作用在测量工装上,以防对机床的主轴轴承和工作台产生伤害,从而影响主轴精度和机床的加工精度。

2 测量工装的优化设计

2.1 设计概述

一般情况下,机械产品设计往往采用类比分析和试凑的方法,根据积累的设计经验或者参考同类、相似的产品,通过估算、对比等过程,定义出新产品的基本结构,再进行改进和完善。这样的设计过程周期较长、花费时间多,而且与设计者的经验和水平有极大关系,同时存在一定程度的盲目性。基于以上原因,借助优化设计的理念,在安全可靠的前提下,探索一种高效的设计方法和流程是至关重要的。

计算机辅助工程(CAE)及优化方法作为缩短机械产品开发周期的重要工具之一,在当前市场竞争激烈的现实条件下,被越来越多的企业广泛使用,并实际应用于新产品的研发设计之中。综合运用拓扑优化和尺寸优化技术,可以在较短的时间内完成满足技术要求的产品设计,使新型产品在第一时间投入和占领市场,为企业赢得效益。

2.2 优化过程

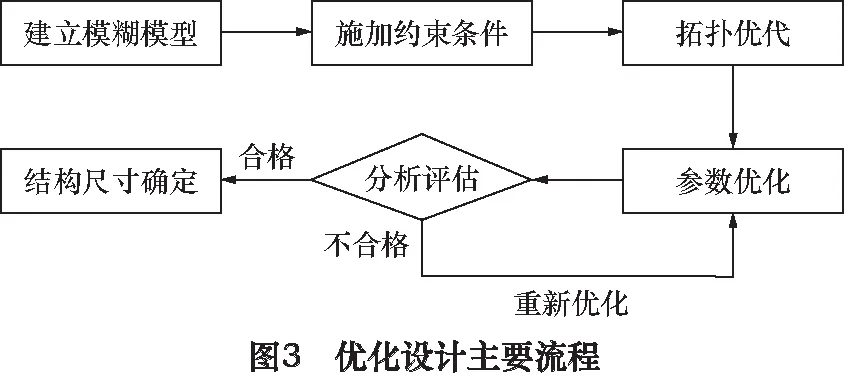

针对该测量工装的使用功能,结合测量的实际,经过分析,确定利用有限元分析软件对工装的结构进行优化设计,其主要流程如图3所示。

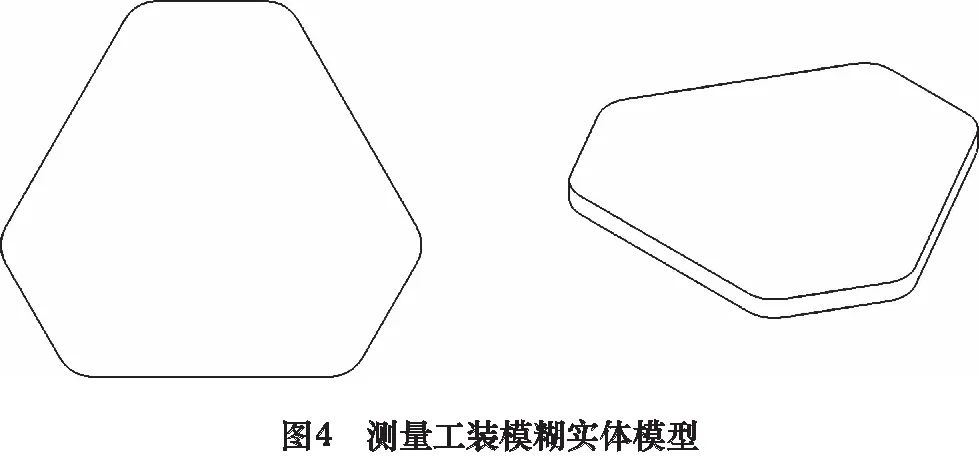

根据图3所示,首先以大型数控强力旋压机三旋轮水平120°圆周均布的结构以及预定的测量方式,建立测量工装的一个模糊的实体模型(如图4),其外形尺寸也是粗略估计的,可能与最终的结果相差较多。

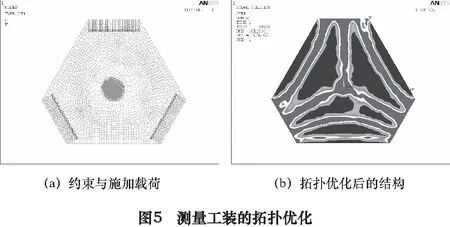

然后按照测量时作用力的施加位置和形式,利用有限元分析软件施加相应的约束与载荷条件,如图5a所示,经过分析计算,拓扑优化出测量工装的最初结构如图5b所示,该结构只是测量工装的雏形,对相应的尺寸没有具体的要求。该过程只是根据测量工装的工作方式确定设计的方向,选择能完全覆盖设计区间的简单初始形状进行无参数化的拓扑优化,为下一步设计工作提供最佳轮廓形状和孔洞分布的概念模型。

之后,使用UG计算机辅助设计软件,参考图5b拓扑优化后的结构,创建出测量工装的三维实体模型(如图6),该模型的各相关尺寸都是粗估的,有待进一步的参数优化和改进。

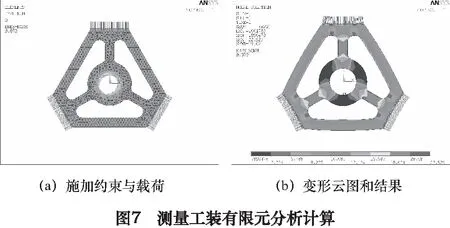

根据测量时的实际受力状态,再次利用有限元分析软件,在测量工装上施加相应的约束和载荷,该载荷应大于机床工作时旋轮的最大径向推力1 MN,以确保测量工作的可靠性,分析计算结果如图7所示。

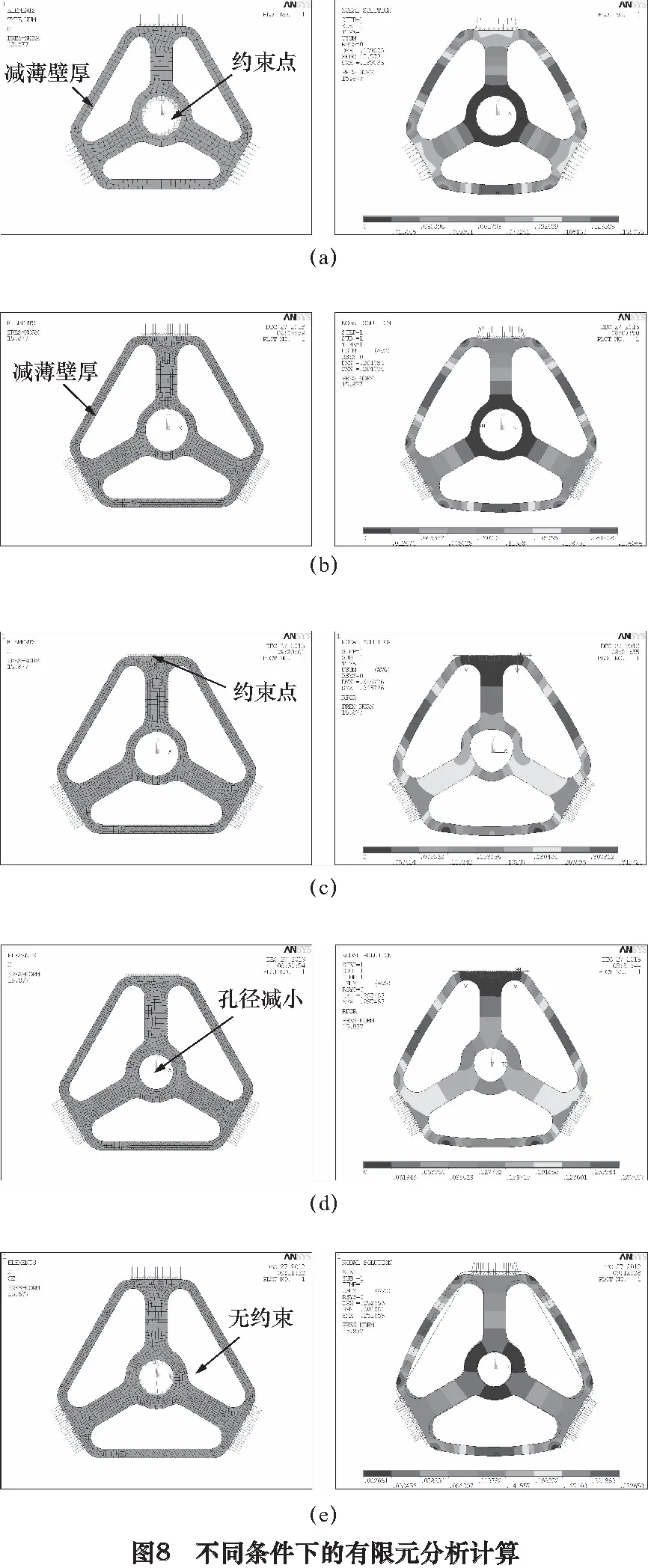

通过观察和分析以上应力和变形计算结果的情况,分别根据不同的前提条件,对测量工装进行反复的参数优化,以期得到最佳的结构和尺寸。各种不同条件的参数优化如图8所示。

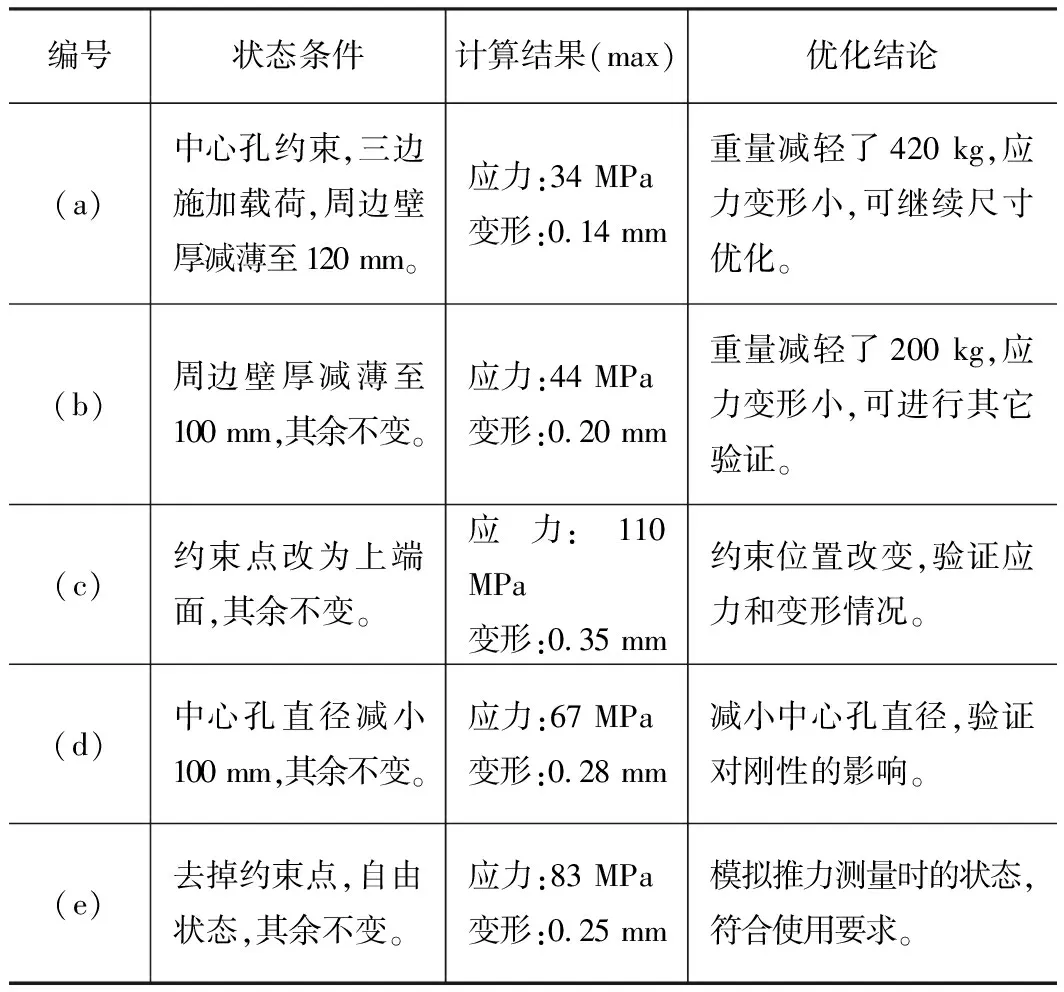

以上各种情况,从图8a到图8e的每一次分析计算,都是后者建立在前者的基础之上,详细分类情况描述见表1。

表1 不同条件下工装优化计算一览表

参数优化的过程就是根据尺寸优化结果,对初始参数化结构进行修改,产生优化结构零件,最终目的是得到合理、可靠的工装结构和尺寸,同时在保证刚度和强度要求的基础上节材减重,从而在吊装安全的同时降低了工装制造成本。

2.3 工装确定

表1是不同条件下工装优化计算的结果,通过分析,结合测量状态下的应力和变形情况以及工装的质量,最终确定图8e状态为最佳选择。

确定后的工装具有以下特点:(1)测量时所产生的应力大小在材料允许的安全范围之内;(2)在最大的推力作用下,变形相对较小;(3)通过进行参数优化,工装质量仅为最初的40%,节材显著。

3 测量应用

确定工装参数后,按照尺寸进行制造加工,并在检测1 MN大推力测量中进行了实际应用,整个测量过程安全、可靠、稳定,最终测量结果得到了具有国家质量资质的检测机构的认可,也与用户的使用情况一致,说明满足了该测量工装最初设计的技术指标和使用要求,达到了预期目标。

4 结语

由以上测量工装优化设计的实施过程,结合大推力载荷测量的实际应用,有以下几点启示供大家参考:

(1)对于尚无经验借鉴的产品设计,如大推力作用的工装、承受大载荷冲击的零部件以及大型尺寸零件等的设计,为确保产品的成功率和安全系数,通过借助有限元分析软件,进行拓扑优化计算,可避免设计时的盲目性,保证产品的强度和刚度,同时提高产品应用的可靠性和稳定性,也大大缩短了设计周期并减轻了研发人员的工作量,可谓一举多得;

(2)拓扑优化能够为结构的方案设计提供科学的依据,使复杂结构及部件在概念设计阶段就可以灵活地、理性地优选方案;

(3) 拓扑优化和形状优化的集成应用,在机械零部件的设计中具有重要的实用价值,优化的过程也可以激发设计人员的创新思维,使设计的产品更趋合理性,以满足不同产品的开发需求;

(4) 结构形状优化对降低应力集中、提高结构件的疲劳强度、延长使用寿命等非常有效,尤其是在大载荷作用下的较为极端的状况,效果更佳显著;

(5)通过优化设计,使好钢用在刀刃上,节材降耗,可以极大地提高产品的性能。

[1]王海涛,李初晔.有限元法在工装优化设计中的应用[J].金属加工:冷加工,2010(18):53-55.

[2]钱令希,钟万勰,隋永康,等.工程结构优化设计[J].工程机械,1988(5):20-23.

[3]王海涛,李初晔,马岩.结构优化技术在产品设计创新中的应用[J].航空制造技术,2010(22):69-71.

[4]戴起勋.机械零件结构工艺性300例[M].北京:机械工业出版社,2003:1-42.

[5]郑修麟.材料的力学性能[M].西安:西北工业大学出版社,1990:114-142.

[6]苟文选.材料力学(Ⅰ)[M].北京:科学出版社,2005:261-317.