窄深槽加工技术的研究综述与展望*

(①太原理工大学机械工程学院,山西 太原 030024;②太原理工大学矿业工程学院,山西 太原 030024)

窄深槽是指槽的深宽比大于2,且槽宽小于4 mm的一种特殊结构,常出现在航空、汽车、电子封装等领域的重要零部件上,如变量泵的转子槽(图1)、陶瓷基片上窄槽(图2)、航空发动机涡轮盘榫槽(图3)等,是机械加工领域中的难题。多年来,研究者们围绕着窄深槽加工这个难题进行了不懈的探索,并针对不同的加工工况给出了适当的加工对策,如窄深槽的铣削加工、拉削成形加工、电加工或磨削加工等。本文对窄深槽的各种加工技术做了详细的分析研究,重点论述了高效高速磨削在窄深槽加工中的应用并对其做了研究展望。

1 窄深槽加工技术现状

1.1 窄深槽的传统机械加工

窄深槽是机械零件上的一种特殊结构,可以采用传统机械加工方法如铣削、拉削、成形刀挖槽等方法来加工。

1.1.1 窄深槽的铣削加工[1]

尽管窄深槽结构比较特殊,但它具有槽的普遍特征,故窄深槽可以采用铣削法加工。20世纪80年代,曾建明等通过改造中心钻制作小直径铣刀的方法在加工中心上解决了槽宽在1 mm左右的封闭形及非直线形窄槽的加工问题[1]。孙文健等针对难切削材料GH3922深窄密封槽的加工,进行了3次硬质合金槽铣刀刀具的改进设计,加工出了各项尺寸均满足图纸要求的密封槽[2]。刘忠新等选用X53T型立式铣床,采取一次性全槽深粗铣和一次性全槽深精铣加工出了转子上的8个均布槽,加工精度和表面粗糙度均达到了要求;在精铣时采用的刀具是自制的所谓“单刀飞”的硬质合金刀具[3]。2008年,济南钢铁集团总公司机械设备制造厂的技术人员研制出了深窄槽加工铣床,依靠三维空间进给装置自动控制操作系统给定加工路径和速度,达到对深窄漕加工的目的[4]。但是,跟常规槽铣削不同的是,加工窄深槽所用铣刀需专门设计,而且刀具易折断、寿命短。

1.1.2 窄深槽的成形加工

根据槽的特点,窄深槽可以采用常规的挖槽工具加工,刀具的尺寸和槽形一致,但是摩擦力大,切屑不易排出,而且生产效率低,刀具磨损严重。为此,施引祁等根据分步切削的思路,研制出了加工不锈钢零件端面窄深槽的新型挖槽工具,并获国家专利[5]。马志举等针对本厂的端面深槽零件,设计了刀体上带螺旋形容屑槽和切削液流入孔的圆筒形状结构的专用切槽刀具,大大提高了生产效率[6]。

实际中普遍使用的窄深槽成形加工的方法是拉削加工,广泛应用于飞机、火车、轮船上的涡轮发动机涡轮盘榫槽(图3)一般都是通过拉削成形加工的[7-8]。但是,拉刀是专用刀具,根据被加工零件的形状和材料性能,不同的拉刀具有不同的各部分齿距、齿升量及容屑槽形状,制造工艺复杂,成本昂贵,仅适合于大批量生产。当被加工工件硬度较大时还会使拉刀磨钝,严重时能造成拉刀断裂,影响加工效率。

1.2 窄深槽的电加工

除了传统的机械加工方法,实际生产中也可采用以电能为主的电火花加工和电解加工等工艺方法加工窄深槽。

1.2.1 窄深槽的电火花加工

电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工。瞿德明等人采用短电极分层、多次组合加工、电极异地返修的方法进行了剖面底部为圆弧形的窄槽的实验研究,获得了很好的加工效果[9];张勇等人开发出了4轴3联动的微细电火花加工装置,并在其上成功进行了微细轴、微细孔和复杂微三维曲面的加工[10],为窄深槽的电火花加工方法了提供了新的思路。

1.2.2 窄深槽的电解加工

电解加工是基于电解过程中的阳极溶解原理,并借助于成型的阴极,将工件按一定形状和尺寸加工成型的一种工艺方法。洛阳一拖的韩立群等通过电解加工的工艺方法,以NaCl做电解液,对阴极连接部分采用特殊的绝缘措施,加工了柴油机曲轴校正模顶出杆槽,结果表明零件的表面粗糙度和尺寸公差均达到了图纸要求[11]。西安工业大学的赵志等使用自制的玻璃喷嘴,以NaCO3为电解液,用射流电解法进行了窄槽的加工,并通过正交试验的方法研究了加工过程中电压、占空比、频率、靶距等加工参数对槽形的影响[12]。

电解加工和电火花加工两种加工方式在加工窄深槽零件时均无切削应力,但是加工精度都不是很高。

1.3 窄深槽的高速高效磨削

近年来,随着大量新材料的出现和应用以及科学技术的发展对零件加工精度、加工质量、加工效率的新要求,高速高效磨削技术在窄深槽加工中也得到了一定应用。

1.3.1 高速高效磨削理论及技术特点

高速超高速磨削技术是以高效率、高质量为目标,以提高砂轮线速度为主要手段,实现材料高效去除加工的先进加工技术[13]。其加工理念来源于德国Salomon博士的专利。1931年,德国切削专家Carl.J.Salomon博士提出了关于切削速度与切削温度之间关系的假设,他断言在高速切削区存在一个“热沟”,在“热沟”区,切削温度随切削速度的提高而急剧上升,工件表面严重烧伤,刀具磨损加剧,切削加工无法进行,直到切削温度达到最高点,之后温度随速度的提高而下降;当切削速度越过“热沟”后,继续提高切削速度将会使切削温度明显下降。根据这个假设,如果能够大幅度提高切削速度,就可以越过切削过程产生的高温死谷而使刀具在高速甚至超高速区切削,从而大幅度减少切削工时,成倍地提高机床生产率,同时刀具寿命得以延长,工件表面质量明显改善。不同材料的高速加工区域亦有所不同,图4为Salomon高速切削加工理论的示意图[14]。

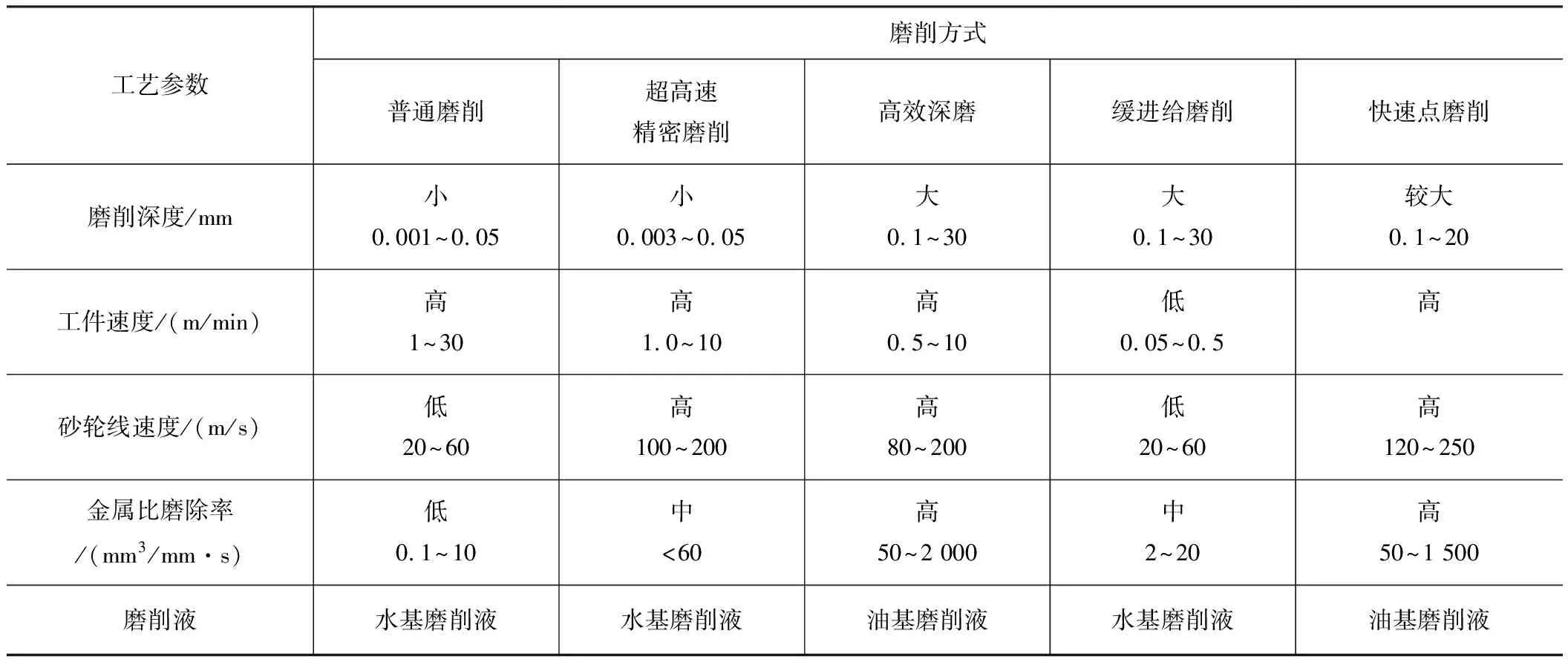

目前国内外的高速高效磨削加工主要包括高速与超高速磨削、缓进给磨削、高效深切磨削、快速点磨削、高速重负荷荒磨、砂带磨削、硬脆/难加工材料高效率磨削及高效研磨抛光技术等[15-16]。表1列出了几种磨削方式的工艺参数对比[17-18]。

表1 几种磨削技术的主要特性

1.3.2 窄深槽的缓进给磨削加工

缓进给磨削是继高速磨削之后发展起来的一种高效磨削工艺,其特点是采用大的切削深度(1~30 mm)和很小的工件进给速度(3~300 mm/min,是普通磨削的1/100~1/1 000)。它通过增大砂轮切深来增加磨屑长度,以获得高磨除率(高出普通磨削5倍以上)[18],也称作深切缓进给强力磨削,可以从铸锻件毛坯直接磨出零件所要求的尺寸和形状,即可将铣、刨、车和磨等几道工序合并成一道工序,扩大了磨削的工艺范围,又称铣磨法。

20世纪80年代,大连机床厂的高淑英等在改装的M7130平面磨床上采用缓进给磨削技术加工转子槽,不仅将喇叭口稳定在0.01 mm以内、表面粗糙度达到要求,而且发现加工一个转子槽的效率跟普通方法相比提高了18.5倍[19]。20世纪90年代,Westfield Gage公司用电镀CBN砂轮进行成形磨削,发现比采用硬质合金刀具铣削效率提高2.5倍,同时还避免了铣削过程中产生的残余应力[20]。1999年,杨成贞等人在加工中心上用电镀CBN砂轮磨削转子槽,取得了很好的表面完整性,并且发现CBN砂轮的磨削比是常规砂轮的100倍以上[21]。2012年,哈尔滨工业大学李建广等实验研究了SiCp/Al窄槽铣磨加工中加工参数、铣磨工具对磨削力的影响规律,并研究了大去除余量下电镀金刚石砂轮铣磨SiCp/Al窄槽对表面粗糙度的影响规律,为优选加工参数和优选铣磨工具提供了借鉴[22-23]。

近几年来,太原理工大学先进切削技术研究所在国家自然科学基金项目(50975191)和山西省科技攻关项目(2007031154)的支持下针对窄深槽的高速高效加工也进行了一系列的理论和实验研究。

(1)高速砂轮的研制

实现高速高效磨削离不开高速砂轮。高速砂轮不同于普通砂轮,其中间是一个高强度材料的基体圆盘,在基体周围仅仅粘覆一薄层磨料。一般粘覆磨料使用的结合剂有树脂、金属和电镀3种,其中以单层电镀用得最多[24]。太原理工大学王典国根据电镀理论及窄深槽的磨削特点,对开槽电镀CBN薄片砂轮进行了基体设计,并提出了电镀CBN薄片砂轮的置砂工艺采用悬—埋结合的新工艺方法[25]。邵景范基于窄深槽的磨削加工提出了两种砂轮基体的设计方案,分别进行模态和谐响应分析,确定了砂轮基体的最终结构并对其进行了优化设计[26]。梁国星针对窄深槽磨削用单层电镀CBN砂轮推导出磨粒在单层分布状态下的面积百分比浓度最大值,并结合实验得出了不同的占空比和植砂时间下砂轮磨粒浓度及分布均匀性的变化规律,为高速砂轮的制造提供了理论依据[27]。

(2) 高速高效磨削加工理论的研究

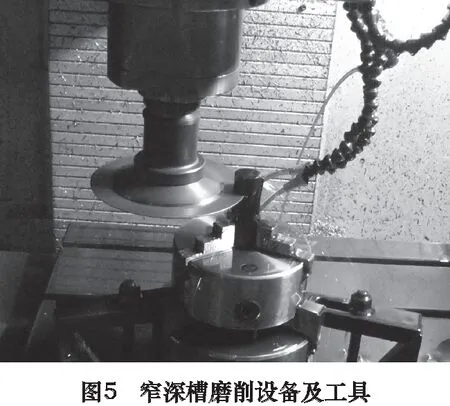

高速高效磨削过程中,砂轮与工件高速冲击、碰撞,砂轮材料和工件材料交互作用,磨削力、比磨削能、材料的去除方式、砂轮的磨损、磨削区的温度、已加工工件的表面粗糙度、表面残余应力等的变化规律都与普通磨削有所区别。为此,高速高效磨削加工理论成为研究热点。张秀亲对缓进给磨削磨屑形成机理进行了详细理论分析,并在EVC750立式加工中心上利用自行研制的单层电镀CBN砂轮对淬火钢进行了窄深槽的磨削试验研究(磨削设备及工具如图5所示),得出了以下结论:

①高速缓进给磨削窄深槽时磨屑的形成主要有两种形式,即微观切削和疲劳破坏;

②窄深槽槽表面磨削粗糙度受砂轮线速度、砂轮线速度与工件进给速度之比和磨削切深的影响,其中砂轮线速度对粗糙度的影响最大,速度比次之,切深的影响最小,可以通过优化切削用量的方式进行高质量窄深槽的一次成型[28]。

梁国星等结合缓进给窄深槽磨削加工将成形电镀CBN砂轮切削部位划分为顶刃区和侧刃区,并推导出顶刃区单颗CBN磨粒的最大切削厚度的计算公式[29]。蓝善超基于窄深槽缓进给磨削加工,从单颗磨粒微观切削角度,研究了磨粒粒度和磨削用量对磨削力、磨削温度、砂轮磨损的影响,结果表明,单颗CBN磨粒受到的磨削力、磨削温度以及磨损均随CBN磨粒粒度的减小而减小[30]。

(3)高速高效磨床的改装设计

高速高效磨削机床不仅具有很高的主轴转速和功率,而且具有高精度、高阻尼、高抗振性和热稳定性等特点[17]。为此,必须专门设计制造高速磨床或者在原外圆磨床、平面磨床的基础上进行改装设计,使其必须具有足够的动力和刚度。

近两年来,课题组采用洛阳轴承厂生产的170DW24/20K1型的磨削用电主轴、西门子MM440型变频器以及电主轴相应的油雾润滑装置,并设计制造了电主轴固定轴座,对实验室M7130型普通平面磨床进行了高速化改造。改造后的砂轮架横向进给机构如图6所示。对整机进行动力学分析的有限元模型如图7所示。

2 窄深槽高速高效磨削加工技术研究展望

铣削加工、成形加工是传统的窄深槽加工方法。随着大量新材料的出现和应用以及科技的发展对零件加工精度、加工质量、加工效率的新要求和绿色制造的环保新概念,传统的切削方法受到极大的挑战,特种加工技术和高速切削技术应运而生。

高速高效磨削是缓进给磨削和高效深磨技术在窄深槽加工中的应用实例。尽管前人已经在这方面做过一些探索,取得了良好的效果,但是离生产应用还有一定距离。窄深槽的高速高效磨削应该在以下几个方面加强研究,为生产实践提供理论和实验基础:

(1)高速磨床的数字化设计制造。高速磨床设计的关键是在减小运动部件惯量的同时,保持支撑基础件的高静刚度、动刚度和热刚度,高动态精度、高阻尼特性、高抗振性和热稳定性[17]。通常要采用CAD技术对支撑基础件进行几何建模,然后应用有限元法对其进行应力、应变结构分析,进行振动模态、温度场等分析。为了获取零部件的最佳性能,常常还要对模型进行优化设计。在进行整机的动力学分析时,必须考虑螺栓固定结合面和导轨结合面问题。可以利用模态综合法分析整机的振动特性。

(2)高速砂轮的研制。高速高效磨削时,砂轮应具有高强度、高刚度、高动平衡精度、良好的耐磨性、抗裂性及导热性。因此高速砂轮的制作工艺很重要,基体材料的选择、基体的设计制造、CBN磨粒的优化选择、电镀CBN的方法、电镀CBN砂轮表面磨粒浓度和磨粒分布的均匀性等都是值得研究的问题。

(3)高速高效磨削理论的研究。高速高效磨削窄深槽时,研究不同的被加工材料、不同的刀具系统、不同的工艺参数条件下磨削力、比磨削能、刀具磨损、已加工表面粗糙度的变化规律及磨屑的形成机理等对充实高速磨削理论有重要意义。

(4)磨削液注入系统。高速高效磨削时,在高速旋转砂轮周围形成的气流屏障阻碍了磨削液有效地进入磨削区,这样容易引起工件热损伤,加速砂轮磨损。因此,研究恰当的注入方法,增加进入磨削区的有效磨削液,对于改善工件质量,减少砂轮磨损,极其重要。

3 结语

针对机械零件上窄深槽这种特殊结构,现有的加工方法各有其优缺点。传统的加工方法工艺较成熟,但加工成本高,效率低。随着科技的发展以及大量新材料的出现,特种加工技术和高速切削技术在窄深槽加工中的应用日益广泛。特别是将高速高效磨削技术应用于窄深槽加工领域,能极大地增加材料的去除率,提高加工效率,降低加工成本,并能得到很好的表面质量,必定能产生巨大的经济效益。

[1]曾建明.加工窄槽的刀具[J].机械工艺师,1987(5):38.

[2]孙文健,王文敏.高温合金材料的深窄槽加工[J].机械工程师,2008(11):154-155.

[3]刘忠新.深窄槽铣削加工[J].机械制造,1988(10):14-16.

[4]孔令明,张军娟,李丽,等.深窄漕加工铣床的研制[J].科技信息,2008(17):420-421.

[5]施引祁,王全忠,赵洪兵.一种不锈钢零件端面窄深槽挖槽工具:中国,93235979.5[P].1994-09-14.

[6]马志举.端面深槽切削加工分析与改进[J].金属加工:冷加工,2008(19):36-38.

[7]邢义.拉削刀具创新技术与产品[J].金属加工:冷加工,2011(7):47-51.

[8]何枫.燃气轮机轮盘轮槽拉刀的设计、使用及修磨[J].金属加工:冷加工,2012(23):17-19.

[9]瞿德明,丁浩,王超,等.窄槽电火花加工的实验研究[J].机械设计与制造,2012(11):138-140.

[10]张勇,王振龙,李志勇,等.微细电火花加工装置关键技术研究[J].机械工程学报,2004,40(9):175-179.

[11]韩立群.深窄槽的电解加工[J].模具工业,1999(12):45-46.

[12]赵志.射流电解小尺寸成型加工工艺规律研究[D].西安:西安工业大学,2010.

[13]邓朝晖,刘战强,张晓红.高速高效加工领域科学技术发展研究[J].机械工程学报,2010,46(23):106-117.

[14]张伯霖.高速切削技术与应用[M].北京:机械工业出版社,2004.

[15]袁巨龙,邓朝晖,熊万里,等.高效磨削技术与装备[J]. 航空制造技术,2010(5):66-70.

[16]李长河,丁玉成,蔡光起,等.高效率磨削加工技术发展[J].制造技术机床,2008(10):50-54.

[17]盛晓敏.超高速磨削技术[M].北京:机械工业出版社,2010.

[18]李长河,蔡光起,修世超,等.高效率磨粒加工技术发展及关键技术[J]. 金刚石与磨料磨具工程,2006(5):77-82.

[19]高淑英.用缓进给磨削加工加工变量叶片泵转子槽[J].组合机床,1984(1):43-46.

[20]Valenti A,Petrovic P,Drofenik M.Glass-ceramic bonding in alumina CBN abrasive systems[J].Journal of Material Science,1992(27): 4145-4150.

[21]杨成贞,柯益康,许张,等.电镀CBN砂轮在转子槽磨削中的应用[J].航空精密制造技术,1999,35(2):8-9.

[22]李建广,姚英学,赵航,等.SiCp/Al窄槽的铣磨实验研究(I)——磨削力[J].哈尔滨工业大学学报,2012,44(7):43-46.

[23]李建广,姚英学,赵航,等.SiCp/Al窄槽的铣磨实验研究(II)——表面粗糙度[J]. 哈尔滨工业大学学报,2012,44(9):57-61.

[24]李长河,修世超,蔡光起.超高速磨削砂轮技术发展[J].工具技术,2008,42(4):7-11.

[25]王典国.电镀单层CBN磨具的研究开发及其结构优化设计[D].太原:太原理工大学,2008.

[26]邵景范.电镀CBN砂轮基体结构设计及其动态性能分析[D]. 太原:太原理工大学,2011.

[27]梁国星,吕明,刘圣晨,等. 电镀单层CBN 薄片砂轮磨粒分布的实验研究[J].中国机械工程,2012,23(7):762-766.

[28]张秀亲.高硬材料窄深槽加工CBN刀具及切削机理研究[D].太原:太原理工大学,2010:74-94.

[29]梁国星,李文斌,张秀亲,等.CBN砂轮窄深槽加工机理研究[J].金刚石与磨料磨具工程,2011,31(6):63-66,70.

[30]蓝善超.基于单颗粒磨削的电镀CBN砂轮磨削窄深槽的特性分析[D].太原:太原理工大学,2012.

[31]杨大勇.电火花成形加工与高速铣削唇齿相依的两种加工工艺方法[J].金属加工:冷加工,2011(10):34-35.