强化磁激励条件下磁记忆检测试验研究*

(北京理工大学机械与车辆学院,北京 100081)

压力容器等高压承载构件,在脉动性交变载荷以及应力腐蚀等多种因素作用下,容易产生微观缺陷和隐性不连续损伤。这种微观缺陷如果不及时发现,在极限状态下会很快发展至宏观裂纹失稳阶段,导致失效、断裂、爆炸等严重事故。

传统的无损检测方法(超声、磁粉、渗透、涡流和X射线等)仅能检测出已形成的宏观缺陷,对应力集中造成的早期微观损伤却无能为力[1],因而不能完全杜绝恶性事故的发生。金属磁记忆检测技术(metal magnetic memory testing, MMMT)是由俄罗斯学者Dubov于1997年提出的一种新的损伤检测及表征方法,它是基于铁磁材料的力-磁效应,当铁磁构件受到微弱的地磁场(约40 A/m)激励和载荷共同作用时,其内部会发生具有磁致伸缩性质的磁畴组织定向的和不可逆的重新取向,并在应力与变形集中区形成泄漏磁场,通过对泄漏磁场的检测可以对构件的应力集中部位进行可靠、准确的评价,从而达到早期损伤检测的目的[2]。

然而,由于磁记忆检测属于地磁场作用下的弱磁检测方法,微缺陷的检出信息较弱,在实际应用时易受退磁场差异、微观组织分布、热处理状态等干扰因素影响,在很多情况下检测结果严重失真,甚至依据检测结果难以得出有效结论;这些问题成为制约金属磁记忆检测技术工程化推广应用的主要障碍[3-4]。

本文对典型压力容器用钢16MnR平板试件进行拉-拉疲劳试验,设计并制作了励磁装置与巨磁阻传感器,采集微损伤发展过程中应力集中区域的漏磁场切向分量值,在已经开展的相关研究工作基础上,探讨通过适当加强外场稳恒弱磁激励的方法,抑制杂散干扰磁场的影响,突出、强化磁记忆信号,提高检测系统灵敏度,改善检测效果,为提高铁磁试件的疲劳损伤检测效果提供新的技术途径。

1 弱磁激励下检测系统灵敏度分析

磁记忆效应是一种稳恒地磁场作用下的磁机械效应。从广义的角度看,应力和磁场之间相互耦合而使铁磁性材料的磁性能、磁化过程等发生的一系列相关变化都可以称为磁机械效应[5]。

根据Jiles等人的磁有效场概念,磁记忆检测系统信号,实际上是应力作用下等效产生的磁有效场导致的磁感应强度的变化。因此,按照测试系统灵敏度概念,磁记忆检测系统的灵敏度可定义为

(1)

式中:μ为磁导率;Heσ为载荷作用时被测试件的磁有效场;He0为载荷作用前被测试件的初始磁有效场;σ为载荷作用时试件所受应力;σ0为载荷作用前试件上的初始残余应力。针对具体试件,可以认为He0和σ0为常数。

磁有效场Heσ可表示为[6]

(2)

因为磁致伸缩系数λ关于磁化强度M=0对称,在M值较小的情况下,可近似令

λ=bM2

(3)

则

(4)

其中,系数b可以通过实验确定。

根据Weiss分子场理论,在理想情况下,试样的磁化强度M可以用修正的郎之万函数表示,并在磁场较小的情况下,磁化强度M可表示为[7]:

(5)

整理得:

(6)

磁有效场Heσ表示为:

(7)

由式(7)知,在应力值σ一定的情况下,当外激励磁场H增加时,磁有效场Heσ增加。

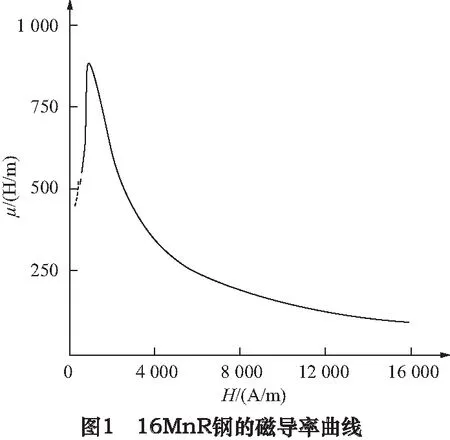

在弱稳恒磁场下,材料磁导率并不是常数,而是随着外磁场增加会急剧增大。16MnR钢的磁导率曲线如图1所示[8],在0~560 A/m外磁场激励下,磁导率曲线急剧升高。根据相关文献可知[9],地磁场H=40 A/m;MS=1.71×106 A/m;a=995 A/m;α=0.8×10-3;b=2.4×10-18(A/m)-2;μ0=4π×10-7H/m。通过计算可得,当应力值恒定,磁场由H=40 A/m增加到560 A/m时,灵敏度提高约30倍。

因此,在稳恒弱磁激励条件下,适当增加激励强度,会使得磁导率μ和磁有效场Heσ同时增加,从而使磁记忆检测灵敏度得到显著提高。

2 实验材料与方法

2.1 实验材料

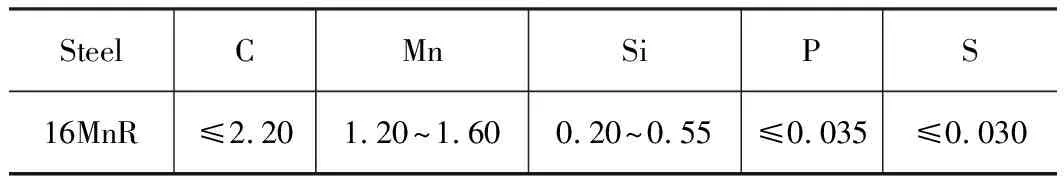

实验材料为16MnR钢,它是一种重要的压力容器用钢,具有较高的强度和韧性,抗拉强度σb=549.9 MPa,屈服强度σs=398.0 MPa,主要化学成分如表1所示。

表1 实验材料的主要化学成分(质量分数,%)

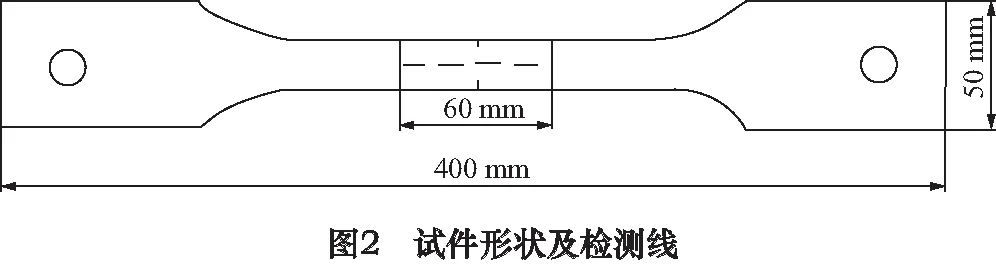

在试件中间两侧边缘处对称预制加工2.5 mm的缺口,检测区域为距试件中心两侧等距共60 mm范围内,如图2所示。试验前在试件表面标定一条扫描直线,沿该直线方向进行扫描检测,以保证获取的检测数据具有同向一致性。为了消除残余应力引起的表面不均匀剩磁,达到净化初始磁信号的目的,可利用利用TC-50退磁器提前进行退磁处理。

2.2 实验装置

设计并制作了可以在试件表面一端浮动的直流励磁装置,在试件拉伸变形情况下仍可以施加有效磁化作用,如图3所示。其主要由线圈、铁芯、铰接板等几部分组成。通电流后,线圈、铁芯、试件通过两端的极靴形成了闭合的励磁回路。

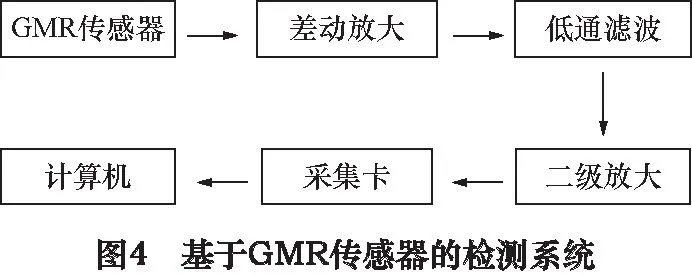

检测系统主要包括巨磁阻传感器探头、处理电路、采集系统及数据后置处理,如图4所示。探头选用AA002-02型巨磁阻芯片,它对测量磁场具有很高的灵敏度,采用惠斯通电桥输出模拟信号,最高持续工作温度达125 ℃,具有较宽的线性输出范围,接近6 V的工作电压,频率响应为0~1 MHz,通常在较低磁场情况下使用。

2.3 实验方法

对试件进行σmax=330 MPa,σmin=30 MPa的拉-拉疲劳试验,加载频率f=1 Hz。试验分别在地磁场和外加磁场激励条件下进行,采用励磁装置产生外加激励磁场,励磁电流为0.01 A,计算得此时试件中的磁感应强度为0.035T,而一般低碳钢的饱和磁感应强度大于1T,因此所加外磁场属于弱磁激励范围。试验过程中,探头以10 mm/s的移动速率在试件中部扫描,跟踪试件从未加载直至断裂的整个过程中漏磁场切向分量的变化。由于离裂纹尖端较远,此时得到的检测结果应该为试件中部由应力集中区所产生的磁记忆信号。

3 实验结果与讨论

3.1 激励磁场对磁记忆信号的影响

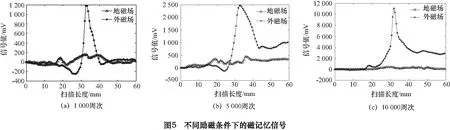

分析检测结果发现,尽管不同循环次数下磁记忆信号的幅值不同,但基本呈现相同的变化规律,将疲劳过程分为初始阶段、中间阶段与最后阶段,每个阶段选取具有代表性的一组检测信号进行分析。

图5为循环1 000周次,5 000周次,9 000周次时不同励磁条件时的磁记忆信号曲线,横坐标为检测距离,纵坐标为GMR传感器检测的磁信号切向分量值。从宏观角度看,在地磁场激励条件下,循环1 000次后试件下侧切口根部出现微裂纹,循环至5 000周次后裂纹生长至约1 mm,9 000周次后生长至2 mm左右,此时裂纹处试件宽度仅为11 mm。继续拉伸至11 015周次时发生断裂;外加磁场激励条件下与地磁场激励条件下的试件裂纹扩展情况类似,循环至12 867次后发生断裂。

在地磁场环境中,由于磁记忆信号受环境干扰因素影响较大,导致检测区域内出现多个异常峰,如图5中地磁场激励时的曲线,并且每个最大峰值出现的位置不集中,因此仅通过漏磁场切向分量出现峰值难以判断应力集中区域。采用励磁装置对试件进行弱磁激励后,磁记忆信号得到加强,外界干扰因素得到有效的抑制,此时检测区域内有且只有一个异常峰,且每次异常峰的位置保持在30~33 mm之间,试验结果与图2中试件预制缺陷处吻合,如图5中外磁场激励后的曲线。由此可得,通过适当加强外场稳恒弱磁激励的方法,可以有效地抑制杂散干扰磁场,提高检测系统的灵敏度,使检测效果得到显著改善。

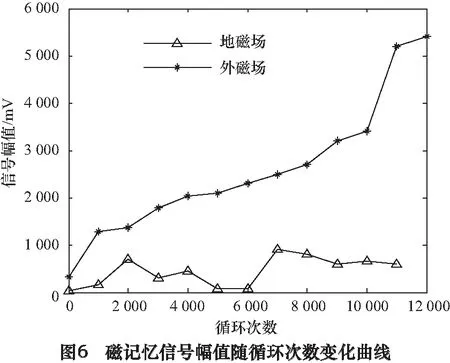

3.2 循环周次对磁记忆信号的影响

图6为试件在不同磁激励条件下磁记忆信号幅值随循环次数的变化曲线。在地磁场激励条件下,磁记忆信号的幅值范围为100~900 mV,并且由于干扰因素的存在,幅值随循环次数的变化曲线呈现无规律性。在稳恒弱磁激励条件下,由于外加磁场的作用,磁记忆信号的幅值变化范围为300~5 700 mV,并且外加弱磁激励可以加强磁记忆信号,减小了干扰磁场影响。

磁记忆信号随循环次数增加而逐渐增大,并且在疲劳过程的不同阶段磁信号幅值的变化率不同,如图6中外磁场激励曲线。在循环应力作用下,交变应力使畴壁发生不可逆移动或使磁畴磁化矢量产生不可逆改变而导致磁化强度发生变化,并且磁场强度随循环拉伸次数增加会产生累积作用,致使检测得到的漏磁场逐渐增大。当微观裂纹形成后,在裂纹周围迅速产生应力集中区域,加快了局部磁化效应,在微裂纹的两个端面会立刻形成两个磁极,当裂纹扩展成宏观裂纹时,裂纹处及端面达到磁饱和状态,N-S磁极形成,产生了较强的漏磁场。

4 结语

(1)由于地磁场条件下外界干扰磁场的影响,难以通过磁记忆信号切向分量出现峰值来判断应力集中区域,适当加强外磁场激励可以突出、强化磁记忆信号,提高检测结果的灵敏度及信噪比,使检测效果得到显著改善。

(2)稳恒弱磁场激励的作用,可以显著提高铁磁材料磁导率、增大应力导致的磁有效场,从而提高磁记忆检测系统灵敏度。

(3)在稳恒弱磁场激励条件下,受动载荷拉伸的试件在应力集中处产生了Hp(x)极大值,其值随循环次数的增加而逐渐增大,且在疲劳的不同阶段由于损伤程度的不同幅值的变化率不同。其规律性比无激励作用时更加明显。

[1]Gilanyi A, Morishita K, Sukegawa T, et al.Magnetic nondestructive evaluation of fatigue damage of ferromagnetic steels for nuclear fusion energy systems[J].Fusion Engineering and Design, 1998,42:485-491.

[2]Dubov A A.Diagnostics of boiler tubes with usage of metal magnetic memory[M].Moscow:Energoatomizdat, 1995:6-8.

[3]张静,周克印,姚恩涛,等.改进的金属磁记忆检测方法的探讨[J].理化检验-物理分册,2004,40(4):183-186.

[4]Dong Li-hong, Xu Bin-shi, Dong Shi-yun,et al.The effect of tensile stress and residual stress on the spontaneous stray field signals from the surface of 0.45%C steel[J].Chinese Journal of Mechanical Engineering,2007,20(6):29-32.

[5]任吉林.电磁无损检测[M].北京:科学出版社,2008:370-377.

[6]Naus H W L.Ferromagnetic hysteresis and the effective field[J].IEEE transactions on Magnetics,2002,38(5):3417-3419.

[7]Garikepati G,Chang T,Jiles D C.Theory of ferromagnetic hysteresis:Evaluation of stress from hysteresis curves[J].IEEE Transactions on Magnetics,1998,24(6):2922-2924.

[8]兵器工业无损检测人员技术资格鉴定考核委员会.常用钢材磁特性曲线速查手册[M].北京:机械工业出版社,2003:41.

[9]Jiles D C.Theory of the magnetomechanical effect[J].Journal of physics D-applied physics, 1995,28(8):1537-1546.