煤矿井下连续运输系统的Modbus多机通信

(中国煤炭科工集团太原研究院,山西 太原 030006)

0 引言

随着我国煤矿生产能力的提高和安全高效生产的需要,连续采煤机、掘锚机等短壁高效采掘设备的广泛应用[1],对与之相匹配的辅助运输设备要求越来越高。传统的掘锚后配套产品(如梭车、运煤车)都是断式运输设备,而连续采煤机在截割煤炭时受到中间运输的限制,无法连续工作,降低了连续采煤机的生产效率。

结合现代高产高效矿井的特点和发展趋势以及建设的要求,中国煤炭科工集团太原研究院研制的连续运输系统是实现高产高效煤炭短壁开采的后配套设备。连续运输系统由5台具有独立行走、破碎和运输功能的履带式自移转载机及5台跨接桥式转载机组成。系统与连续采煤机配套使用,可实现煤炭的采、装、运的机械化、连续化,取消了间断运输的周期性等待时间,延长了采煤机截割时间,从而提高了采煤机的开机率,在一定程序上实现了连续采煤机连续采煤的目标。

电气控制系统是连续运输系统最重要的组成部分之一,通过Modbus通信网络实现单元间信息交流,实现连续运输系统各单元的协同运输作业,以及对电动机、预警、照明、急停等辅助设备的控制与保护。通过基于Modbus总线的控制系统,可实现对连续运输设备各单元的逻辑控制、保护和组网通信。

现场应用结果表明,设计的控制系统不仅实现了多种复合逻辑控制功能,而且任务分工明确、实时性好、控制系统集成度强。

1 运输电气系统组成和功能

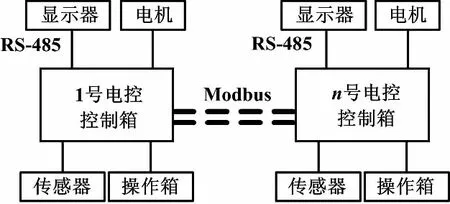

电气控制系统主要由电气控制箱、操作箱、显示箱、传感器及多个大功率电机等组成,如图1所示。

图1 电控系统组成

连续运输设备的电气控制系统[2]在满足单台独立运输作业的基础上,通过Modbus总线实现了系统逆煤流启动、顺煤流停止智能逻辑控制,保证各单元协同高效运输作业。同时,系统配有完善的故障诊断功能和强大的数据显示功能。

1.1 电气控制箱

电气控制箱是连续运输设备的核心控制部分,主要由煤矿用防爆箱体、PLC控制器、断路器、接触器、继电器、综合保护器、电流传感器等器件组成。控制箱具有过载、短路、缺相保护以及电机超温及漏电等多种保护功能,具有单系统及多系统控制工作模式。在连续运输系统中,5台履带式自移转载机分别配有相对独立的电气控制箱,能实现多个电机复合逻辑控制与保护以及传感器采集与处理,还可与操作箱、显示箱进行数据通信。

1.2 操作箱

操作箱是系统各执行器件的开关,主要由煤矿用防爆箱体、控制按钮、急停开关及万转开关等组成。操作箱通过控制电缆直接与PLC输入点相连。开关按钮主要包括电机启停控制、照明控制、通信控制、故障查询、复位等。万转开关主要包括选择电机运转方向及电气控制箱工作模式。急停开关的作用是当机器处于危险状态时,通过急停开关切断电源,停止设备运转,达到保护人身和设备安全的目的。

1.3 传感器

连续运输设备上装有多个传感器。电流传感器用于采集各个电机运行时的工作电流。Pt100用于采集电机温度,其采集信号传给PLC模拟量输入模块,通过PLC控制器对信号进行运算处理,以达到对电机运行状态监测和保护。温度和压力传感器负责监测液压系统工作状态,以达到对液压系统的监测和保护,并通过显示器实时显示电机电流、温度及液压系统压力、温度。传感器的应用提高了系统状态监测的实时性、可靠性,对保证设备的安全运行具有积极意义。

1.4 显示箱

显示箱由煤矿用防爆箱体及显示器等组成。显示器通过RS- 485接口与S7-200 PLC的P1口相连,通过PPI协议将PLC状态信息传输到显示器。显示器显示连续运输系统电机电流及温度、液压系统压力及油温等系统运行状态参数;系统故障时显示故障信息,供用户参考。显示器是操作者与系统进行信息交换的窗口。

1.5 通信功能

连续运输电气系统中各个电气控制箱之间通过Modbus总线进行信息交流。1号车为主站,采用主站轮询机制查询各子站运行状态,从而实现系统逻辑控制,以及系统高性能化、高可靠化、保养简便化,节省配线。

2 Modbus协议及其数据传输

Modbus[3]是工业领域通信协议的业界标准,是现今工业电子设备之间常用的连接方式。通过Modbus协议,控制器之间、控制器和其他设备之间可以通信。不同厂商生产的控制设备可通过Modbus协议连成工业网络,进行集中监控。

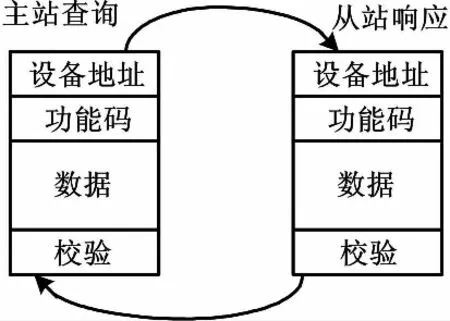

Modbus协议是一个主从架构的协议。一个节点为主节点,其他使用Modbus协议参与通信的节点为从节点。每一个从设备都有唯一的地址。在串行网络中,只有被指定为主节点的节点可以启动一个命令(在以太网上,任何一个设备都能发送一个Modbus命令,但是通常也只有一个主节点设备启动指令),其他的从设备只能通过提供数据响应主节点的查询或根据查询作出相应动作。Modbus主、从设备查询响应原理框图如图2所示。

图2 Modbus主从设备查询响应原理框图

连续运输控制系统采用远程终端设备(remote terminal unit,RTU)模式,包括串口通信参数(波特率、校验方式等)。在配置每个控制器时,一个Modbus网络上的所有设备都必须选择相同的传输模式和串口参数。当连续运输控制系统1号车发送命令时,符合相应地址码的设备接收信息。如果信息没有出错,则执行相应的任务,然后把执行结果返送给1号车。返回的信息包括地址码、执行动作的功能码、执行动作后结果的数据及错误校验码。信息帧结构如表1所示。

表1 信息帧结构

地址码是信息帧的第一个字节,是主机将要访问的从站地址。从站回应信息时,也将自己的地址存入地址码,以便主机知道信息从哪个从站返回。

主机发送的功能码告诉从机要执行什么任务。如本控制程序的功能代码03是要求从设备读保持寄存器并返回它们的内容。

数据区是Modbus总线设备完成功能码必需的附加信息。如保护寄存器地址、将要处理项目的数量和起始地址。

CRC校验码是两字节的错误检测码。

3 PLC主站与从站的通信配制

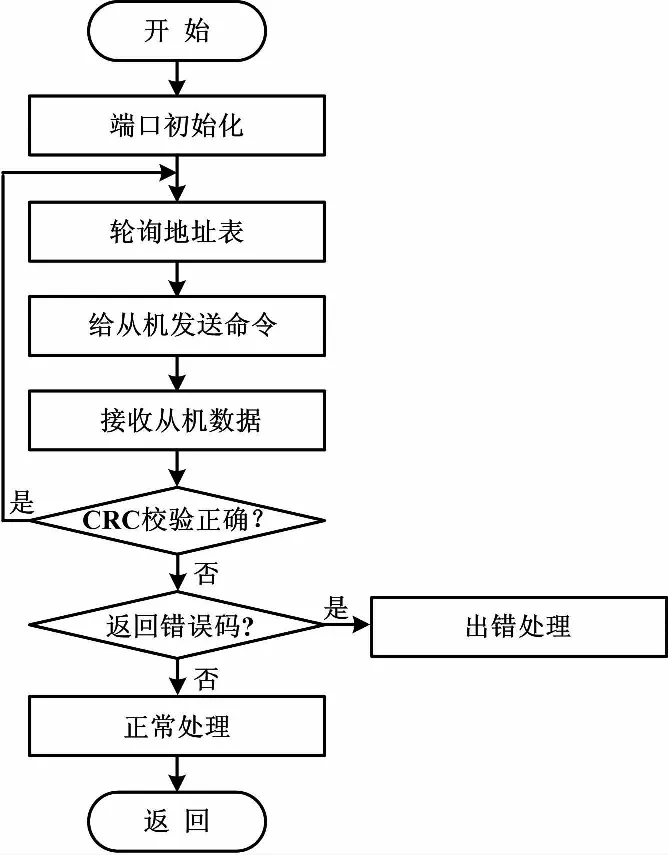

主站与从站通过PLC上的通信口Port1组成Modbus通信网络。编程软件Step7 MircoWin自带Modbus子令库。根据连续运输系统的工况特点,采用主站轮询方式进行数据交流。

控制系统1号车为Modbus主站。系统通过控制软件轮流读取[4]各从站运行状态及控制2、3、4、5号运输单元顺序启停[5]。系统正常时,1号车通过操作箱上的“转载顺启/停”按键可控制整套连续运输系统。从5号车开始顺序启动,从1号车顺序停止。当从站有停机时,其前面运输单元立即停止运输,防止堆煤现象产生。控制软件通信流程如图3所示。

图3 软件通信流程

4 抗干扰设计

应用于煤矿井下的连续运输系统工作环境恶劣,空气潮湿。控制系统工作时不仅要受到来自电网的“噪声”干扰,而且系统内也存在较大的干扰源,如各个主回路电流的频繁变化和真空接触器本身的操作过程都会产生高频噪声。更为严重的是该高频信号通过导线和空间进入控制系统内部,会造成通信程序中断,导致控制系统不能正常工作。这对控制系统各单元的抗干扰性能提出了更高的要求[6]。

4.1 硬件抗干扰

为了提高通信的瞬间抗干扰能力,增大通信距离,采用高速光耦6N137实现Modbus总线间的光电隔离。此外,硬件还采用光电隔离、继电器隔离、电源隔离、滤波、屏蔽、良好的接地及电路板布线等抗干扰措施。

4.2 软件抗干扰

软件抗干扰采用数字滤波、软件拦截技术、去极值平均滤波算法、指令重复执行等措施,可有效减少数据采样误差,屏蔽输入的干扰信号[7]。

5 结束语

随着工业自动化水平的提高,煤矿采掘设备的控制系统和策略日趋先进。控制技术与网络、通信等技术的结合与渗透,使总线控制方式成为煤矿电气控制系统研究和开发的新方向。连续运输电气控制系统采用了基于Modbus总线技术的信息交互控制系统,实现了整套系统运行参数信息交流及运输的集中控制。实践表明,该控制系统运行稳定、可靠,具有较强的实时性和抗干扰能力,取得了良好的经济效益和社会效益。

[1] 高云峰,江小军.浅谈我国煤矿巷道掘进装备技术[J].煤炭工程,2010(10):111-113.

[2] 呼守信.基于现场总线的煤矿井下采掘设备智能电气控制系统[J].煤矿机电,2012(1):15-19.

[3] 汪正果.Modbus协议在S7-200PLC与PC机通信中的应用[J].煤矿机械,2010(2):192-194.

[4] 王浩君,谢菊芳,姚明君.基于Modbus通讯协议的PLC轮询数据通信[J].信息通信,2013(4):215-216.

[5] 张蓉.Modbus协议多机通讯系统设计[J].电子世界,2013(1):121-122.

[6] 张兴,蔡兵,陈胜利.DCS网络噪声干扰原因分析及对策[J].自动化仪表,2013,34(2):38-41.

[7] 李施焜.单片机嵌入式系统的抗干扰技术探讨[J].中国电子商务,2013(5):79.