原料变化对尿素脱蜡工艺的影响

潘大壮

(中国石油锦西石化分公司, 辽宁 葫芦岛 125001)

尿素脱蜡生产工艺具有原料馏程范围宽、产品质量好、蜡收率高、操作简单、运行费用低等特点,前苏联曾对其进行过细致的研究,目前国内仅有二三套,主要以大庆常二线(220~310 ℃)馏分油为原料,生产军用-35#柴油和300#液体石蜡.液体石蜡是石油化学和微生物工业的宝贵原料,用途极为广泛.-35#柴油是重要的军用产品,适合最低气温在零下29 ℃以下的严寒地区使用,两种产品的附加值均较高.脱蜡原料的好坏直接影响产品质量和收率,指标要求尿素脱蜡原料的酸度应小于3 mg KOH/100 mL,胶质含量应小于3 mg/100 mL.但近年来由于炼油行业规模不断扩大,在加工大庆原油时必须不定期地掺炼外油,掺炼比例最高可达30 %~40 %(质量分数),外油品种也频繁变化,掺炼的外油中酸值和胶质含量较高,尤其是苏丹达尔油190~300 ℃馏分的酸值很高,达到16~29 mg KOH/100 mL,另外管输大庆油有时也不再是纯正的大庆原油,掺入了部分俄罗斯原油,在240~300 ℃的馏分油酸度数据也已经超过3 mg KOH/100 mL的指标要求.原料的超标给尿素脱蜡装置的生产造成很大冲击,-35#柴油的酸度和胶质含量频繁出现不合格现象.针对上述情况,在实验室开展对策研究:筛选新品种可与大庆油掺炼的尿素脱蜡原料油;采用适宜的方法精制原料油降低酸度和胶质含量;进行掺炼下的尿素脱蜡络合反应考察实验,筛选出适宜的尿油比和尿液组成,确保产品质量和收率.

1 脱蜡原料油的筛选

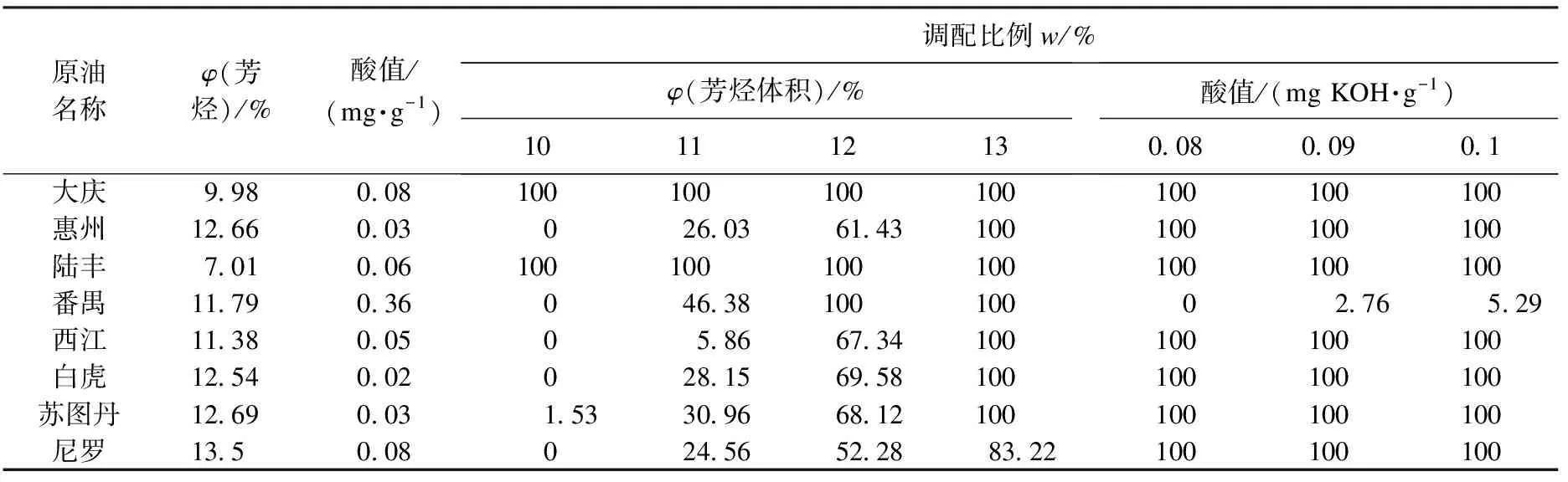

考虑到未来大庆原油的不足,以及现有原油资源的合理使用,在中石油原油数据库中查找30个原油品种,计算220~310 ℃馏分的收率、硫含量、氮含量、碱性氮含量、凝点、酸值、烷烃和芳烃含量,以此考察筛选新品种尿素原料油.所有原油馏分析数据见表1.从表1可看出:所有原油馏分油有机硫化物质量分数都小于0.4 %;各种原油与大庆馏分油性质进行比较,首先排除正构烷烃体积分数小于20 %和芳烃体积分数大于15 %的原油馏分油;再从酸值进行比较,排除酸值高于大庆馏分油的;因原油数据库中没有胶质含量分析,但碱性氮含量与胶质含量有一定关系,因此排除碱性氮含量高于大庆馏分油的.综合以上几点认为:完全适合的原油有陆丰原油,其次西江、白虎、惠州、苏图丹、尼罗和番禺初步定为可掺炼原油.以这7种原油馏分油为可掺炼对象,在原油数据库中以芳烃和酸值含量为依据,进行单一品种原油与大庆馏分油掺炼比例计算.结果见表2.

表1 原油数据库中 220~310 ℃馏分油性质

注:酸值为每克原油中KOH的质量,mg.

表2 单品种原油分别与大庆馏分油的掺炼比例计算

从表2可以看出:陆丰馏分油可以完全掺炼,其次西江、白虎、惠州、苏图丹和尼罗,在合适的掺炼比例下,可以保证芳烃体积分数为13 %以下,而番禺馏分油的酸值比大庆馏分油高,如掺炼需进一步精制处理.

2 脱蜡原料油精制实验

由于大庆原油开采深度的变化及管输大庆油掺杂俄罗斯原油造成尿素原料油酸度和胶质含量的升高,有些筛选出的原油馏分油酸值和胶质也高于大庆原料油,因此有必要采用适当的方法精制尿素原料油.从环保角度考虑,加氢精制方法是最佳工艺,因此实验以加氢精制为主;从成本考虑,也可采用经济性更好的吸附精制来作为补充.在实验室分别利用小型连续加氢实验装置和100 mL吸附精制实验装置进行加氢精制和吸附精制考察实验,两套实验装置均为模拟工业生产流程设计.

2.1 加氢精制实验

加氢精制的主要目的是除去油品中的硫、氮及氧等杂原子.而胶质和有机酸中则主要含有这几种非理想组分.加氢精制具有収率高、产品颜色浅无污染等特点.要想通过加氢精制提高脱氮率就必须选择对C—N键离解较好的催化剂或苛刻反应条件,相关资料的实验室数据表明直馏柴油较催化柴油和焦化柴油更容易加氢,不同品种的直馏柴油在相同的加氢条件下,胶质和酸度脱除效果也不同[2].因此在资料介绍的基础上,在实验室小型连续加氢实验装置上用DN3110催化剂,针对大庆尿素脱蜡原料油选择压力4.0 MPa,体积空速 1.0 h-1,氢油比 800(体积比),改变加氢温度,考察温度对尿素脱蜡原料油中胶质和酸度脱除率的影响.其中原料油酸度4.81 mg KOH/100 mL,胶质6~8 mg/100 mL,实验结果见图1.从图1可以看出加氢温度低于260 ℃时对原料油中胶质和酸度脱除率的影响不大,大于260 ℃时随着温度升高脱除效果明显增强,在270 ℃左右达到最佳,几乎降至0,但在270 ℃之后温度继续上升,脱除效果反而明显变差.由此得出结论:针对大庆尿素脱蜡原料油,在压力4.0 MPa,体积空速 1.0 h-1,氢油比 800(体积比)条件下,250~270 ℃下都能满足尿素脱蜡原料油酸度小于3 mg KOH/100 mL和胶质含量小于3 mg KOH/100 mL的指标要求,最佳加氢反应温度为270 ℃.

图1 加氢反应温度对胶质和酸度脱除效果的影响

2.2 吸附精制实验

固定床吸附精制是流体相和多孔的固体颗粒相接触,脱除油品中非理想组分的一种精制方法.要求固体颗粒具有较大的比表面积,能选择地吸附或将非理想组分留在此颗粒的微孔内,从而达到分离的目的.这样的固体颗粒有活性白土、活性炭及活性氧化铝等.白土在用量低时脱氮能力较差,用量高时油品回收率低,经济性差,大量废白土难以处理.活性炭是一种多孔径的炭化物,有极丰富的孔隙构造,具有良好的吸附特性,可以有效地吸附柴油中的胶质,反应完成后活性炭可以再生.但不同的品种活性炭吸附胶质的能力有很大差别.吸附精制的设备简单,成本较低,吸附塔容易操作.但吸附剂的吸附容量有限,有不能连续操作的缺点. 因此,在实验室中分别以煤质活性炭、椰壳活性炭、活性白土和活性氧化铝为吸附剂,在连续吸附小装置上进行吸附实验.温度常温,体积空速0.5~1.5 h-1,考察脱酸和脱胶质的效果,其中原料油酸度4.81 mg KOH/100 mL,胶质6~8 mg/100 mL,结果见图2和图3.

从图2和图3可以看出:采用的四种吸附剂中活性白土和活性氧化铝脱酸效果明显,脱胶质效果较差.这是由于活性白土和活性氧化铝吸附剂本身显碱性,易吸附柴油中的酸性物质,但对柴油中显碱性的胶质的吸附性较差.二者的抗压程度也较差,在实验过程中易造成产品夹带吸附剂,表现出胶质数据高于原料的现象,因此认为二者不适合精制尿素脱蜡原料.而用椰壳活性炭做吸附剂脱后胶质变化不大,可能的原因为吸附孔径小,因此不适合脱除大分子的胶质.煤质活性炭在0.5~1 h-1的体积空速下脱胶质效果最好,脱酸效果也能满足尿素脱蜡原料油指标要求.因此认为煤质活性炭可以考虑作为尿素脱蜡原料油的吸附剂使用.

图2 不同吸附剂脱胶质效果比较

图3 不同吸附剂脱酸效果比较

3 掺炼外油后的尿素脱蜡络合反应条件考察实验

在掺炼外油的情况下,脱蜡原料油中的正构烷烃和芳烃含量也会发生变化,因此针对不同品种的原油和不同的掺炼比例,还需调整尿素脱蜡络合反应的尿油比和尿液组成以达到最佳的产品质量和收率.参照实际生产,以目前掺炼较为频繁的番禺和惠州原油馏分油作为掺炼原料油,在实验室的络合反应实验装置上进行尿油比和尿液组成的考察实验,选出适宜的工艺条件.

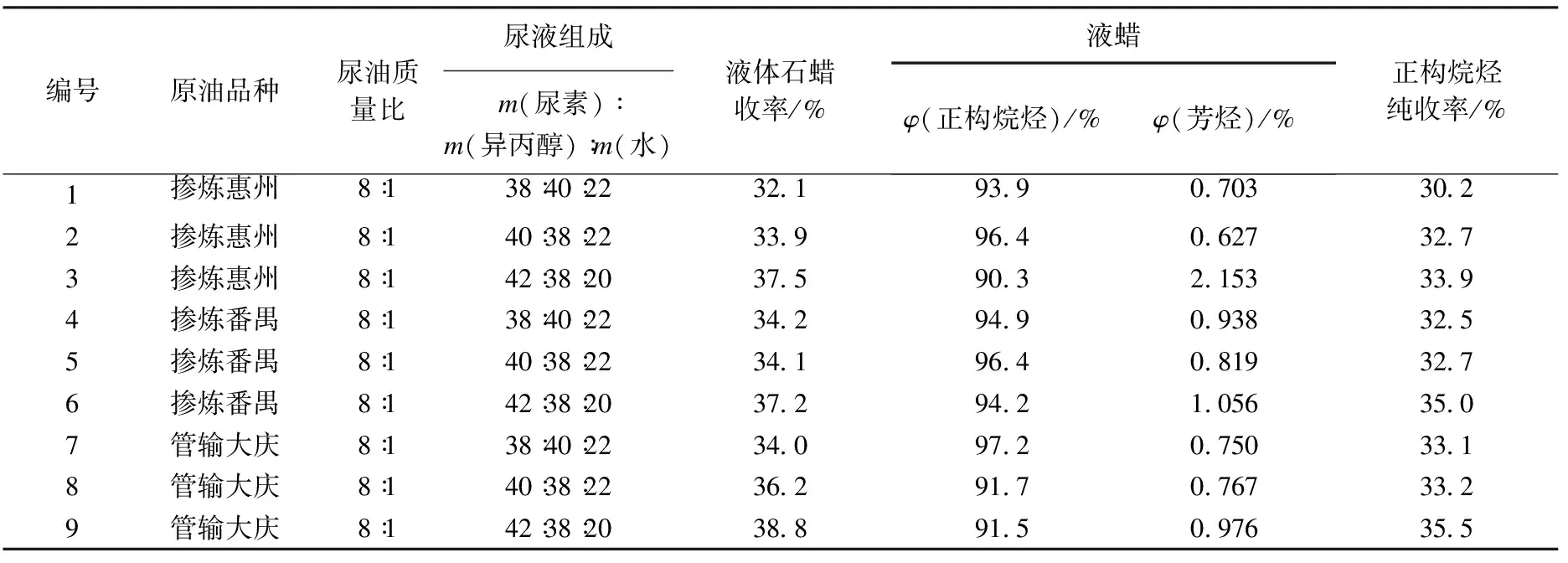

3.1 低比例掺炼外油尿素脱蜡实验

参照实际生产,以质量分数4.76 %的低比例掺炼惠州和番禺海洋油,掺炼后原料油的正构烷烃含量较管输大庆油有所下降.分析数据如表3所示.

参照生产工艺,选择尿油质量比8∶1,反应时间1 h,反应终温29 ℃,选择两段溶剂油洗涤、两段水洗,洗油质量比1∶1,油蜡水洗质量比为1∶1(均对原料油、每段均采用新鲜溶剂油和水),考察不同的尿液组成对反应深度和产品质量的影响,并与管输大庆油进行对比.结果见表4.

表3 尿素脱蜡原料油正构烷烃含量分析数据

表4 低比例掺炼惠州(番禺)原料油的尿液组成考察实验结果

从表4可以看出:以管输大庆油为尿素脱蜡原料时,m(尿素)∶m(异丙醇)∶m(水)=38∶40∶22时液蜡中正构烷烃含量最高,芳烃最低,液蜡收率接近生产车间液蜡收率数据;而对掺炼了4.76 %惠州(番禺)原油之后的尿素脱蜡原料而言,m(尿素)∶m(异丙醇)∶m(水)=40∶ 38∶22时液蜡中正构烷烃含量最高,芳烃最低,液蜡收率适中;m(尿素)∶m(异丙醇)∶m(水)=42∶38∶20时液蜡收率虽然高,但液蜡中正构烷烃含量低,芳烃体积分数高于指标小于1 %要求.因此,尿素脱蜡原料油在掺炼惠州(番禺)外油时,最佳的尿液组成为m(尿素)∶m(异丙醇)∶m(水)=40∶38∶22.

在确定最佳尿液组成的基础上进行尿油比实验,考察不同的尿油比对反应深度和产品质量的影响,并与管输大庆油进行对比.结果见表5.

表5 低比例掺炼番禺(惠州)原料油的尿油比考察实验结果

从表5可以看出,对于管输大庆原料油,当采用m(尿素)∶m(异丙醇)∶m(水)=40∶ 38∶22的尿液组成,尿油质量比7∶1时的液蜡质量最佳;由于掺炼外油后原料中正构烷烃含量的下降,为达到与大庆原料油同样的液蜡收率,尿油质量比8∶1的实验结果最佳.

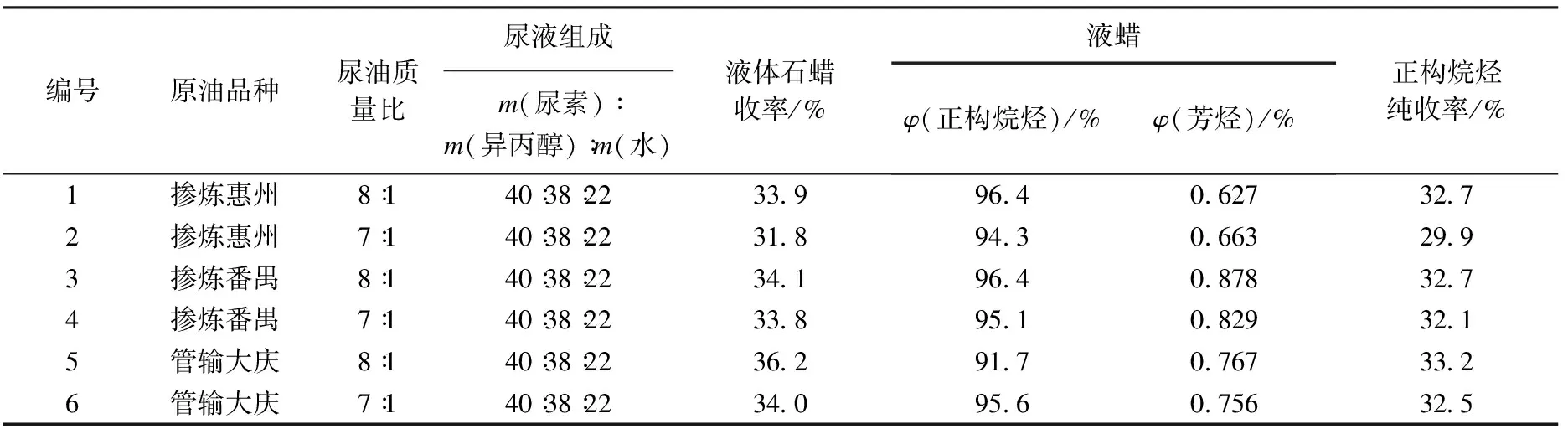

3.2 实验室高比例掺炼外油尿素脱蜡实验

参照实际生产最大掺炼比例大约为37 %(质量分数),因此实验室中选择掺炼质量分数35 %的惠州和番禺海洋油原料油进行尿素脱蜡实验,采用m(尿素)∶m(异丙醇)∶m(水)=40∶38∶22的尿液组成,考察不同的尿油比对反应深度和产品质量的影响,并与低掺炼数据进行对比.结果见表6.从表6可以看出:高比例掺炼情况下也是尿油质量比8∶1的实验结果较好;惠州原油在掺炼比例变化时,液蜡的收率变化不大,但高掺炼比例下液蜡的正构烷烃含量变低,芳烃含量升高;番禺原油在掺炼比例变化时,液蜡的收率变化较大,高掺炼比例下液蜡收率降低,正构烷烃含量下降,芳烃含量升高.

表6 高比例掺炼惠州(番禺)原料油的尿油比考察实验结果

4 结 论

要想确保液体石蜡和-35#柴油的质量,原料油的正构烷烃含量、芳烃含量、酸度、胶质含量必须满足一定要求.因此首先要选择适宜脱蜡的原油与大庆油掺炼,陆丰馏分油可以完全掺炼,西江、白虎、惠州、苏图丹和尼罗在合适的掺炼比例下,可以保证芳烃含量在13 %(体积分数)以下;其次,对于原油变化造成尿素原料油酸度和胶质含量的超标,可以采用加氢精制和煤质活性炭吸附精制的方法脱酸、脱胶质;此外,掺炼外油后应对尿液组成和尿油比进行适当调整,确保产品质量和收率.

参考文献:

[1] 马尔蒂年柯.液体石蜡的生产及应用[M].王国万,译.北京:烃加工出版社,1982:12-25.

[2] 于洪涛.直馏柴油馏分加氢精制生产军用柴油中型试验[J].炼油技术与工程,2002,33(12):31-34.

——高大庆作品欣赏