基于平衡点增量模糊控制的水温传感器测控平台设计

程登良, 蒋伟荣, 黄志文, 张 凯, 王卫华

(湖北汽车工业学院 电气与信息工程学院, 湖北 十堰 442002)

市场上缺乏较合适的发动机水温传感器测试标定装置。文献[1]提出了汽车发动机热敏电阻型水温传感器性能测试仪设计方案,结构较复杂,体积不够小巧,加热开环控制不便精确控温,不便作为测试标定平台。我们之前一直以简易的实验器材来开发 “发动机冷却水温传感器”实验,用电热壶加热水来模拟发动机冷却液,用手动调压器结合玻璃温度计控制温度,某个温度大致平稳后再测量电阻值。实验过程繁琐,尤其调温不好掌控,且多个实验组同时实验时,容易喷洒水,安全性也不好把握。学生也不能直观地认识热敏电阻的参数特性如灵敏度、线性度等,不便理解标定的过程和标定在系统中的作用,也不便于规模化、重复化实验。

针对传统温度模糊控制在逼近稳态的调节过程中需要经历较长的调整时间这个缺点,提出了基于平衡点增量的温度模糊控制策略,开发了结构紧凑、测控方便的实验装置,投入使用后效果良好。可应用于水温传感器及汽车水温仪表产品的标定以及输出特性、灵敏度、线性度、重复度等检测[2],可用于汽车电子专业的实践教学、相关技术培训等。

1 测控平台工作原理

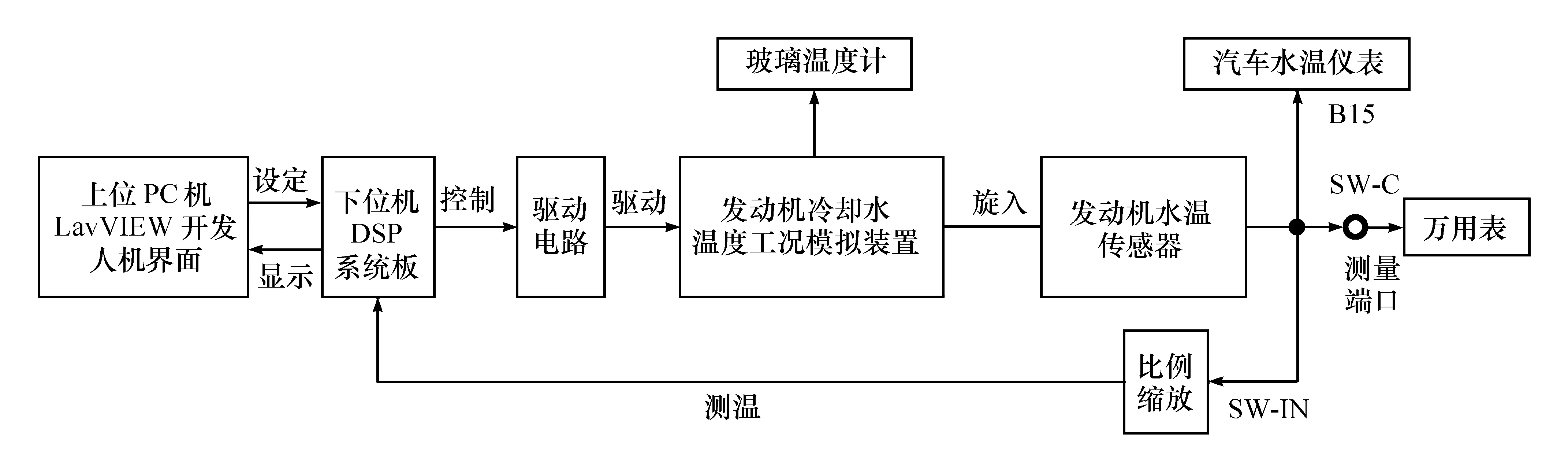

图1为测控平台工作原理框图。其中发动机冷却水温度工况采用内嵌加热棒的铜棒模拟实现。选择片内外设丰富的TI公司TMS320LF2407为主控芯片。选用国内先进的全数字A01型东风小霸王轻型车组合仪表[3]。与A01型汽车仪表配套,采用了东风襄樊仪表有限公司的NTC型热敏电阻式冷却液温度传感器(3825A01—010型)[4-5]。温度传感器的参数值可以实时地通过测量端口用万用表测量,并结合玻璃温度计、汽车仪表的水温表以及上位PC机Labview开发的虚拟水温表进行多位一体的显示。

图1 测控平台工作原理

2 硬件设计

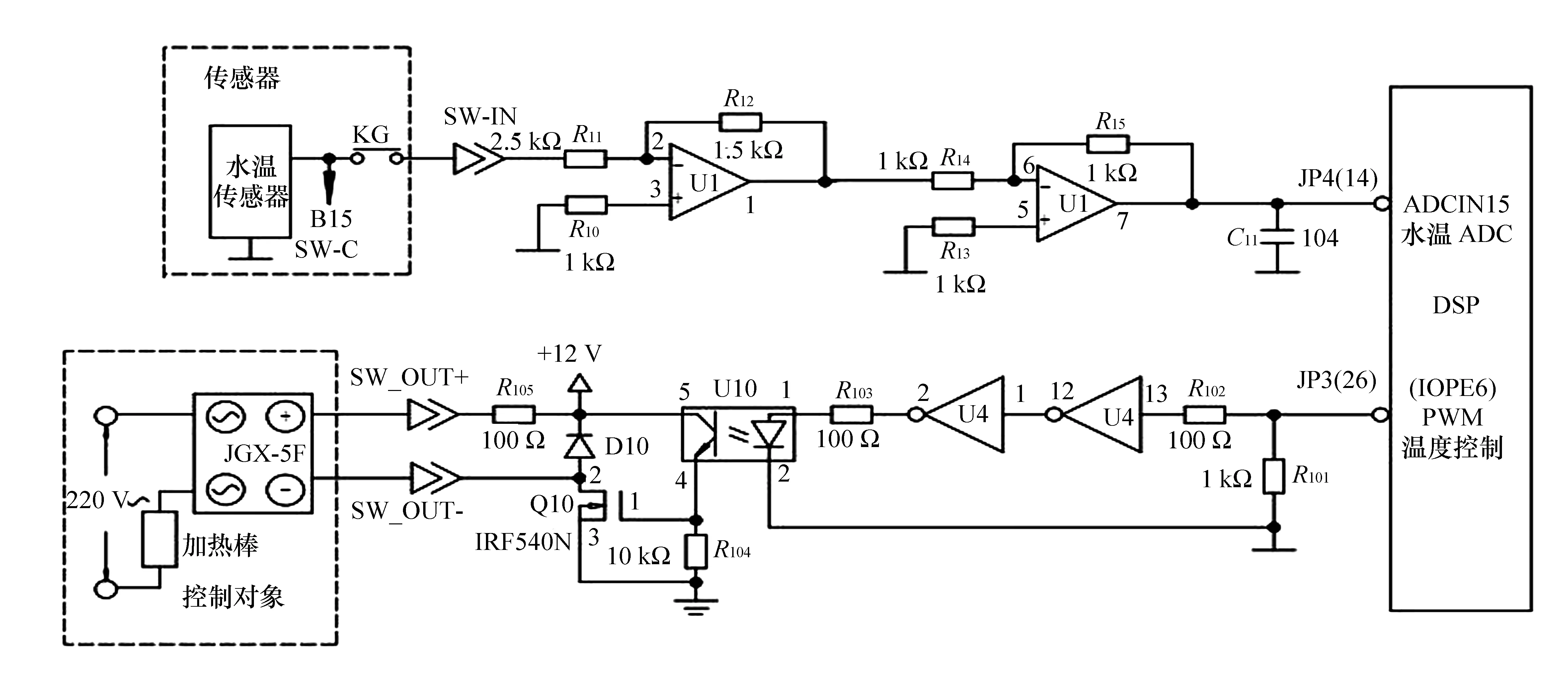

外围硬件电路由DSP主控芯片基础上的NTC型热敏电阻式冷却液温度传感器调理电路和加热棒驱动电路组成,如图2所示。

图2 测控平台硬件设计

2.1 冷却液温度传感器调理电路

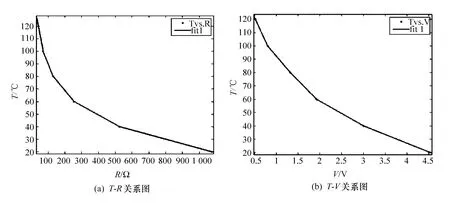

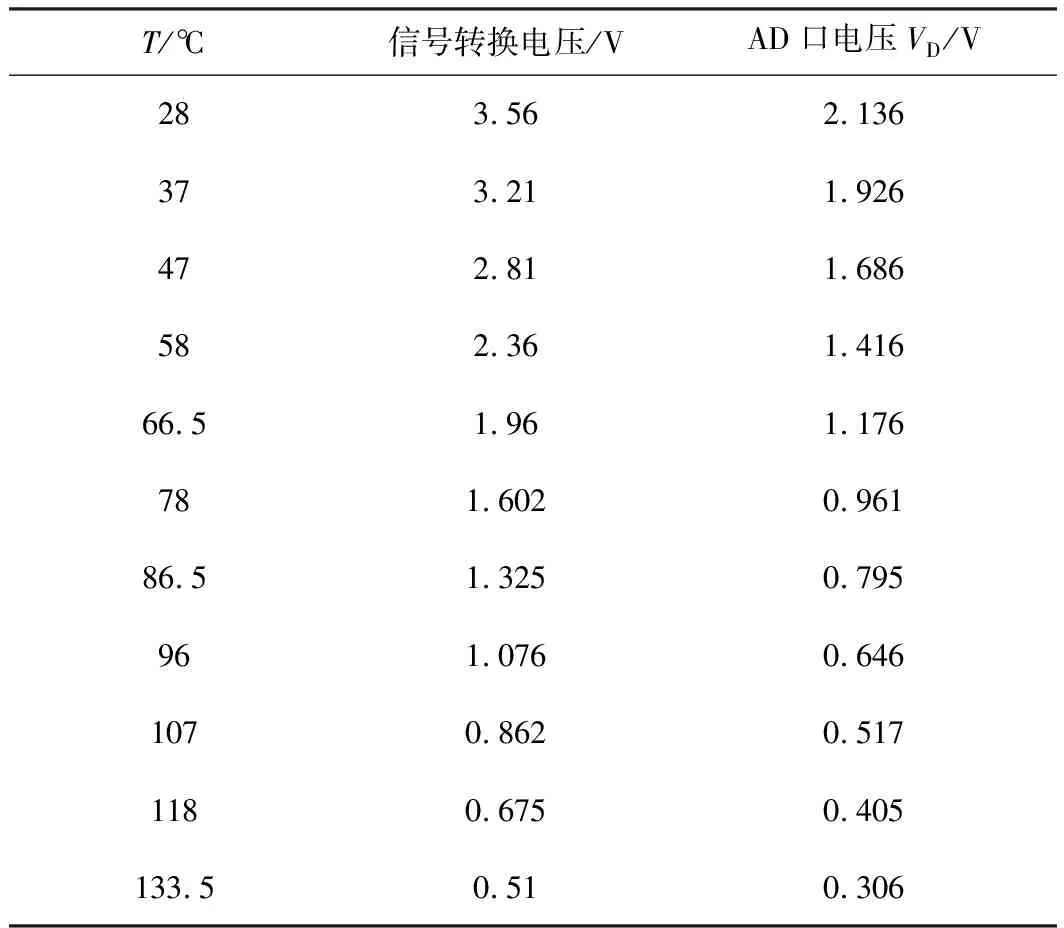

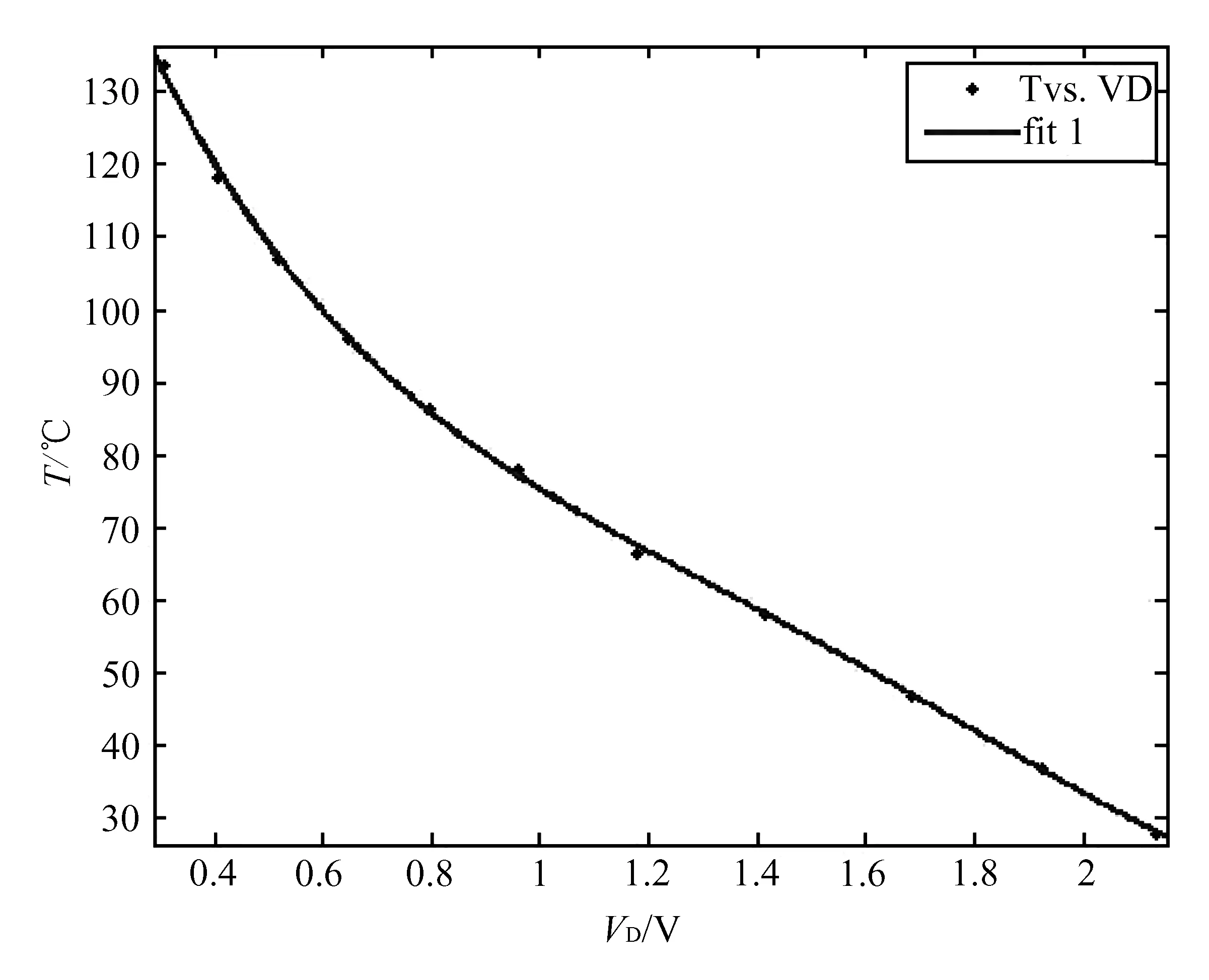

温度传感器信号作为一个跟温度相关的电阻接入水温仪表B15端进行温度测量显示,同时信号电压也经SW-IN插接端子送往DSP。通过外部输入实验来确定其电压范围:在仪表的B15和B1端接入一个滑阻,仪表独立供电。参数测量结果如表1所示。用一阶线性插值得到T-R、T-V关系,见图3,可以看出其变化趋势关系。

当电阻无穷大(即断开)时,测得信号电压为5 V,内部AD模块参考电压为3.3 V,所以经过两次反相比例电路得到0.6倍的信号电压,送往DSP的AD口。比例运放阻抗匹配特性,减少了外接电路对仪表内部传感器调理电路的影响[6]。ADCIN15口并联一个0.1 μF的小电容,起到滤除干扰杂波的作用。在信号输出端串联一个自锁按钮开关,断开时测量电阻,闭合时进行在线闭环温度调控、测量稳态信号电压。

表1 外接电阻测量结果

图3 T-R、T-V一阶线性插值关系图

2.2 加热棒驱动电路

实时测量温度并与设定温度比较后,利用DSP控制算法后经过IOPE6,实时生成相应的PWM波以驱动加热棒。PWM波首先经两级反相器同相驱动后送往4N25型开关光耦U10进行隔离驱动,去控制IRF540N型MOS管Q10的栅极,使JGX-5F型固态继电器与地的通路进行通断控制,从而控制加热棒与220 V交流电的通断。

其中R101为下拉电阻,避免悬浮电平造成的误开操作;R102为限流电阻,保护IOPE6口以防拉电流过大;R103为限流匹配电阻,确保光耦U10的输入电流驱动发光二极管在额定发光区间内;R104为光耦输出端匹配电阻,取值较大以确保光敏晶体管导通时工作在饱和状态,同时R104也为MOS管Q10提供栅极偏置电压,在光耦导通时开启MOS管Q10,光耦不导通时起到下拉电阻的作用,防止悬浮电平误导通MOS管;R105为限流及匹配电阻,确保MOS管Q10导通时工作在可变电阻区;反并的硅二极管D10起到续流二极管的作用,当固态继电器突然断开时,生成的感生电势能量通过续流二极管释放,避免击穿MOS管。

3 下位机软件设计

3.1 温度传感器标定

根据NTC电阻负温度特性,在温度较高区域,温度-电阻曲线的坡度变化陡峭,信号电压的稍许误差就可能引起较大的温度误差。为此AD精度要尽可能高。首先采用中值平均滤波对AD转换值进行误差校正,即128个连续AD采样数据用排序效率较高的希尔排序法进行排序后,取中间32个数据进行求和平均,这样使得AD输出稳定。然后再进行分段线性拟合,去除系统误差[7]。

其次开环手动调压方式给加热棒输入工作电压,稳态时记录对应信号电压值。得到标定时的系列测量值,如表2示。

表2 温度传感器标定测量值

VD为AD口电压,VD=0.6V。用最小二乘法原理,采用4次多项式拟合,得到T-VD的拟合关系式:

250.1VD+191.8

(1)

对应的拟合曲线图如图4所示。

图4 T-VD拟合曲线图

3.2 基于平衡点增量的温度模糊控制策略

JGX-5F为双向晶闸管结构,若要精细地输出控制量,必须增加220 V过零检测,配合精确的导通角输入才能达到此目的[8-10],这将增加系统的复杂程度。本方案采用更加简洁易行的方案:双向晶闸管在1 s内正负共能导通100次,即1s内有0~100个波头可以进行自由支配。PWM输出周期为1 s的波形,占空比为m%,m即为1 s内预期控制导通的波头数。实际控制中,除非PWM上升沿恰好在220 V交流电的过零点附近,否则导通的波头数为m+1,虽然最多可能有1个波头的误差,但控制策略的鲁棒性可以使其影响忽略不计。图5显示了m=2时晶闸管导通情况。

图5 m=2时双向晶闸管导通情况

经典的模糊控制策略考虑误差e和误差变化率ec的输入来进行温度控制决策,由于系统惯性较大,在逼近稳态的调节过程中,需要经历较长的探寻调整时间[11],尤其作为衡量温度变化趋势的ec,因为惯性延迟而较大滞后于输入控制量。这样在调节过程中容易引起系统过冲、稳态误差大等缺点。为提高系统调节速度、减小系统稳态误差,可以在开环实验确定系统输出平衡点的基础上,进行增量模糊控制。

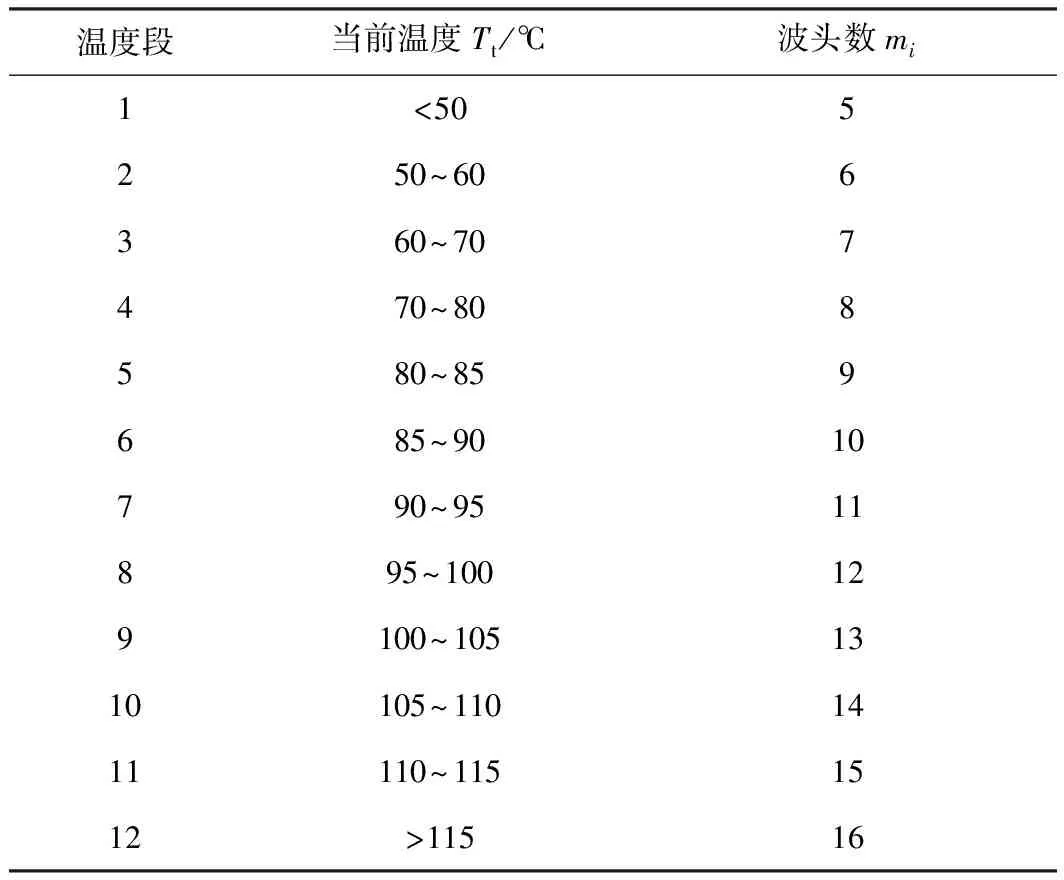

首先根据实验,温度T范围划分为12个段Ti。开环送占空比为mi%的PWM波形,稳态后得到每个温度段大致需要的波头数mi,此即平衡点粗估值,如表3中所示。各温度段基本平衡点的事先确定,能为后续输出量的合理取值提供确切参考。当前温度Tt属于上述的某个温度段Ti时,对应波头数为mi。表3是室温为23 ℃时的结果,所以后续输出将根据具体室温进行修正。

表3 室温为23 ℃时平衡点波头数粗估值

然后将温度偏差e(T)模糊化为7个区间(记为E),偏差率ec(T)模糊化为7个区间(记为EC),模糊集论域都为[-6,6]。设e(T)的范围为(e(T)min,e(T)max),ec(T)的范围为(ec(T)min,ec(T)max),通过线性变换使它们的范围归一化到论域[-6,6],即:

(2)

(3)

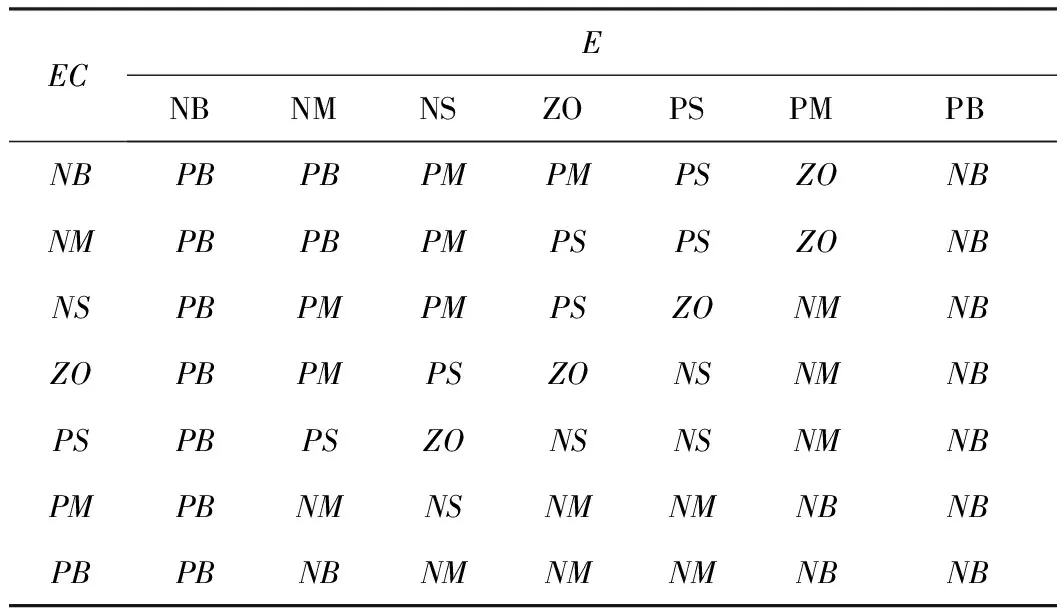

由实验中温度运行特性建立的模糊规则见表4。

表4 控制规则表

隶属函数采用对称均匀分布全交叠的三角形形式[12],采用“最大隶属度”方法求解加权系数kU模糊化的输出U,U论域为[-1,1]。设模糊控制器输出平衡点加权系数kU的范围为(kUmin,kUmax),通过线性变换去模糊化,得到模糊决策的平衡点加权系数kU,即:

(4)

根据实验确定kUmin=-1,kUmax=5,代入上式得

kU=2+3U

(5)

最终波头数m输出为

m=miKT(1+kU)

(6)

其中,mi为当前温度Tt属于上述的某个温度段Ti时对应的平衡点波头数,kU为某个偏差区间内结合偏差率、模糊推导出的基于平衡点的加权系数。KT为室温温度修正系数。

根据模糊控制规则表,kU的加权原则是:在欠温远离平衡区域时kU取值较大,特别当欠温偏差属于NB区间时,kU取最大值5,这时最终输出由公式(6)得到波头数m为6mikT;在超温远离平衡区域时kU取值较小,特别当超温偏差属于PB区间时,kU取最小值-1,这时最终输出波头数m为0;在平衡区域时偏差属于ZO区间,kU取值在0附近,这时最终输出波头数m在mikT附近。其他区间则需要结合偏差率对应的控制规则表进行取值。

KT作为室温温度修正系数是为了考虑环境温度对系统散热的影响。KT的加权原则是:假设在环境温度为23 ℃时开环送占空比得到了平衡点粗估值。当初始态是从低于35 ℃开始,一般室内环境温度不会高于35 ℃,所以认为初始温度即为环境温度T0;否则若初始温度大于35 ℃,则认为是在加热棒没有完全冷却时重新启动,属于热启动,则默认环境温度T0=23 ℃。后种情况会引入一定的环境温度误差、影响上升曲线,但模糊控制系统的鲁棒性会最终使温度进入稳态。这样处理就省略了环境温度检测传感器。由于系统稳态时散热率与设定温度TS和环境温度T0的梯度相关,则

(7)

显然,环境温度T0越高,KT越小,反之KT越高。当T0=23 ℃时,KT=1。

4 实验结果

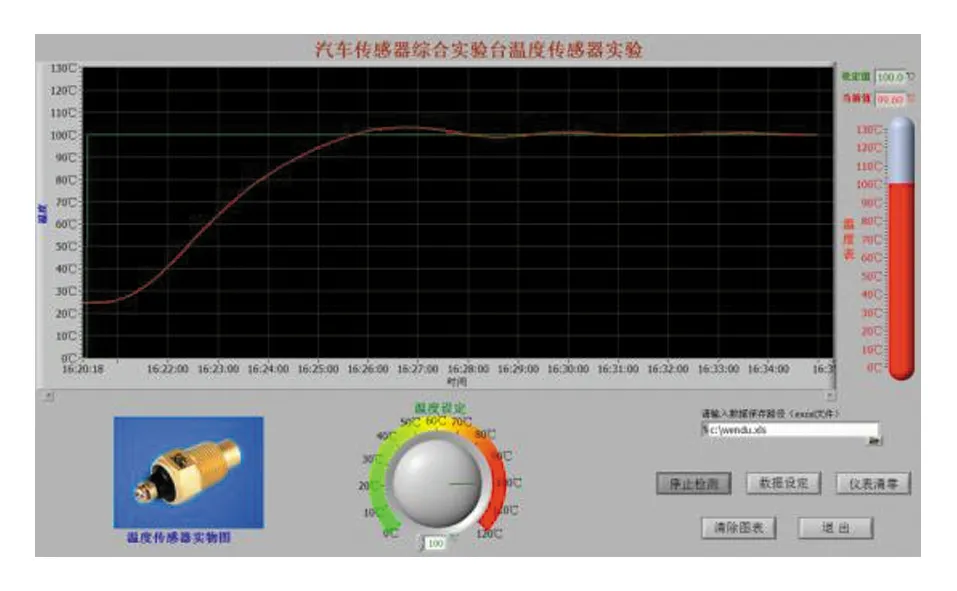

图6是用labview开发的上位机上的实验结果界面。通过对话框或旋钮输入的设定温度,实验过程中能直观地看到温度响应记录曲线和温度设定曲线的吻合程度。右侧的虚拟温度计也可以直观地显示当前温度值,并对照实际的汽车水温仪表、传感器所在铜棒小孔放置温度计的温度值来观测模拟水温。操作者通过温度测量端子用万用表测量稳态时水温传感器的当前信号电压及电阻值,结合测量温度进行标定。实际水温表、虚拟温度计、玻璃温度计、万用表等多种测量方式保证了测量的可靠性。为了测量数据的记录连续性、完整性,上位机实时把下位机送来的测量结果保存到实验者预先设置路径里面的Excel文件里,便于操作者进行后续数据处理。实验完成后,可以右键保存提取的实验过程曲线。从记录曲线可以看到,通过DSP的基于平衡点的增量模糊控制调节,实验台能够较快的达到期望水温,且超调量小,稳态误差小于0.5%。

图6 温度实验界面

5 结束语

该测控平台人机界面友好,操作简单方便,可进行温度传感器参数测量与标定、调理及驱动电路设计、控制策略验证、仪表技术研究等,不仅能满足相关的实验教学,也是很好的毕业设计和课余电子设计应用的实践平台。针对传统温度模糊控制在逼近稳态的调节过程中需要经历较长的探寻调整时间这个缺点,提出了基于平衡点增量的温度模糊控制策略,并考虑了环境温度梯度影响。在相应的温度控制平台上进行了算法设计和验证。实际测试表明,控制效果良好,鲁棒性强,该控制策略可适合惯性较大系统的动态控制。

[1] 冯正鸣,吕丽娜.汽车发动机热敏电阻型水温传感器性能测试仪[J].计量技术,1996(4):14-16.

[2] 姜立标.汽车传感器及其应用[M].北京:电子工业出版社,2010.

[3] 许德章.现代汽车仪表技术与发展趋势[J].汽车电器,2002(5):1-4.

[4] 胡兴军,子荫.国内外汽车传感器的发展[J].中国仪器仪表,2004(5):1-4.

[5] 秦永和,李伟,程本同,等.汽车传感器的现状与发展趋势[J].传感器技术,2003,22(12):5-8.

[6] 冯军,谢嘉奎.电子线路线性部分[M].北京:高等教育出版社,2010.

[7] 赵宇萍,谢拴勤,郭晓康.TMS320C28x 模数转换器的精度校正[J].单片机与嵌入式系统应用,2005(8):75-77.

[8] 王兆安,刘进军. 电力电子技术[M]. 北京:机械工业出版社,2009.

[9] 林渭勋. 现代电力电子技术[M]. 北京:机械工业出版社,2006.

[10] 王兆安,张明勋. 电力电子设备设计和应用手册[M]. 北京:机械工业出版社,2002.

[11] 崔桂梅,张鹏飞.基于自适应模糊控制策略的加热炉燃烧优化模型[J].计算机测量与控制,2012,20(10):2669-2672.

[12] 李士勇. 模糊控制[M]. 哈尔滨:哈尔滨工业大学出版社,2011.