数控旋转超声波铣削加工材料去除量的数学模型及实验

卢 干, 牛耀国

(中国计量学院 工程训练中心, 浙江 杭州 310018)

硬脆材料具有硬度高、脆性大、断裂韧度低、弹性极限与强度非常接近等特点,加工性极差,不仅加工周期长,而且加工成本高,加工精度也不易保证,因此,硬脆材料是典型的难加工材料[1]。

超声波加工材料的去除机理和材料去除的数学模型,国内外已对此做出了大量的研究工作,并对材料去除率建立了各种理论模型[2]。在传统超声波加工中,去除材料的原理主要是利用磨粒悬浮液中的磨粒通过高频振荡对工件材料进行连续锤击和悬浮液的真空压力对工件材料进行去除。但是随着加工深度的增加,磨料悬浮液越来越难以进入加工表面,加工效率降低,并且当加工面积比较大时,磨料不能均匀地分布在加工表面,致使工具磨损不一致,并且工具头需要根据工件的加工形状来制做,结构复杂,加工精度低,加工效率也随之降低,所以它不适合大面积工件的加工[3]。

针对传统超声波加工中存在的工具制作复杂、工具损耗严重等问题,本文提出数控旋转超声波铣削加工技术,在前人研究的基础上, 基于压痕断裂理论,研究数控旋转超声波铣削加工的材料去除量理论模型。

1 数控旋转超声波铣削加工材料去除机理及数学模型

1.1 材料去除机理

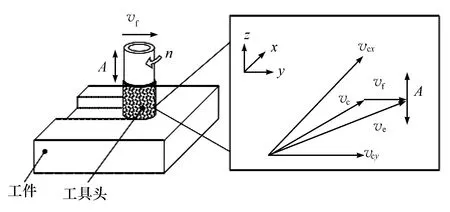

数控旋转超声波铣削加工是将金刚石磨料颗粒烧接在工具头上,利用传统机械旋转加工和工具轴向超声振动的复合加工,并在数控机床上利用CNC程序控制x轴、y轴、z轴移动,实现三维轮廓加工,如图1所示。

由于金刚石颗粒的形状一般都不规则,存在许多尖角,当金刚石磨粒作用于加工工件时,磨粒就像一个个小压头与工作表面接触,产生中央裂纹和横向裂纹,当裂纹扩展到工件表面时,就会以脆性断裂形式从工件脱落。

图1 数控旋转超声铣削加工示意图

因此 ,数控旋转超声波铣削加工材料的去除是金刚石磨粒磨削材料和传统超声波加工材料去除的复合。在加工中同时具有3种去除材料方式:(1)冲击随着工具的旋转,工具端面的磨料颗粒冲击加工表面的不同地方;(2)磨蚀工具的旋转运动及工具的进给运动,使磨料颗粒在工件的表面刮擦出微小沟槽;(3)超声波空化作用。

根据压痕断裂力学,结合金刚石磨粒的实际运动方式,建立单颗磨粒切削硬脆材料的材料去除过程和切削体积模型如图 2所示[4-6]。

图2 单颗磨粒压力断裂力学模型

在图2中,CL为横向裂纹的长度,Cr为径向裂纹长度,Ch为横向裂纹的深度,w为单颗磨粒最大的穿透深度,d为单颗磨对角线的缩进长度,Fn是单颗磨粒最大冲击力。

1.2 材料去量率模型的建立

由压痕断裂情况可知,在工具旋转超声波加工中,每个磨粒可以看作一个小压头,当侧面裂纹扩展至工件表面或两相邻压痕的侧面裂纹相遇时,就会产生碎片而将材料去除[7-12]。由图2可知,单颗磨粒去除材料的体积可近似看作一圆柱体,其体积为

(1)

实际在数控旋转超声波铣削加工中,不光是工具在旋转,工具头也在以恒定的速度作进给运动。当考虑工件以恒定的速度作进给运动时,工具上面的磨粒就具有3种运动形式:随工具运动的超声波振动、工具自身的转动、与工件间的相对运动,如图3所示。图3中,A是超声波振幅,vf为工具头恒定进给速度,n为工具头转速,vc为切削速度,vcx和vcy是vc在x-y面上的切削速度,ve为超声波有效切削速度[8]。

图3 数控旋转超声波铣削中的3种运动示意图

在图3中,工具沿着y轴以恒定速度运动,在不考虑超声波情况下,单颗磨粒的切削运动路线线长为

(2)

当仅考虑超声波振荡运动时,单颗磨粒的切削运动路线线长为

(3)

式中f为超声波振动频率。

对于在工具旋转并有超声波情况下,单颗磨粒的切削运动路线线长为

(4)

式中r为工具半径。

将式(2)、(3)、(4)联立,可得单颗磨粒的切削运动总路线线长为

(5)

因此,单颗磨粒在工具旋转,并以恒进进给速度运动的情况下,整个有效切削路线长l为

(6)

由文献[6]可知,工具上磨粒数为

(7)

式中,d是磨粒直径,S是工具头面积,c是磨料悬浮液的浓度。

联立式(1)、(6)、(7),得数控旋转超声铣削的总去除体积为

(8)

因此,材料去除量θ为

θ=fρV

(9)

式中ρ为材料密度。

由式(8)和式(9)可见,数控旋转超声波铣削加工对材料的去除率与超声振动频率f、振幅A、磨料大小d、主轴转速n,工具恒定进给速度vf有关。

2 加工实验

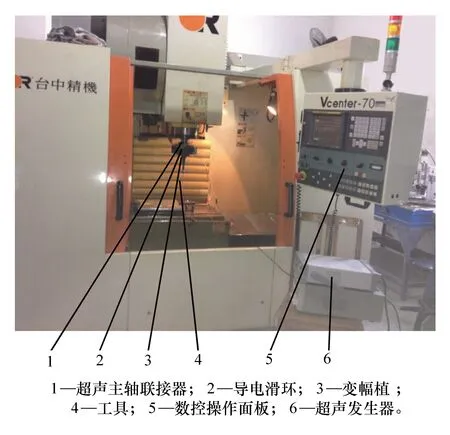

为验证旋转超声波铣削加工与传统铣削加工对材料去除量的参数影响,我们进行了两者加工对比。加工设备是数控加工中心的VCenter-70,超声设备功率为600 W,频率为20 kHz,振幅为0.12 mm,磨料数为500。系统集成如图4所示。加工材料为模具钢,刀具直径为5 mm。

图4 超声系统

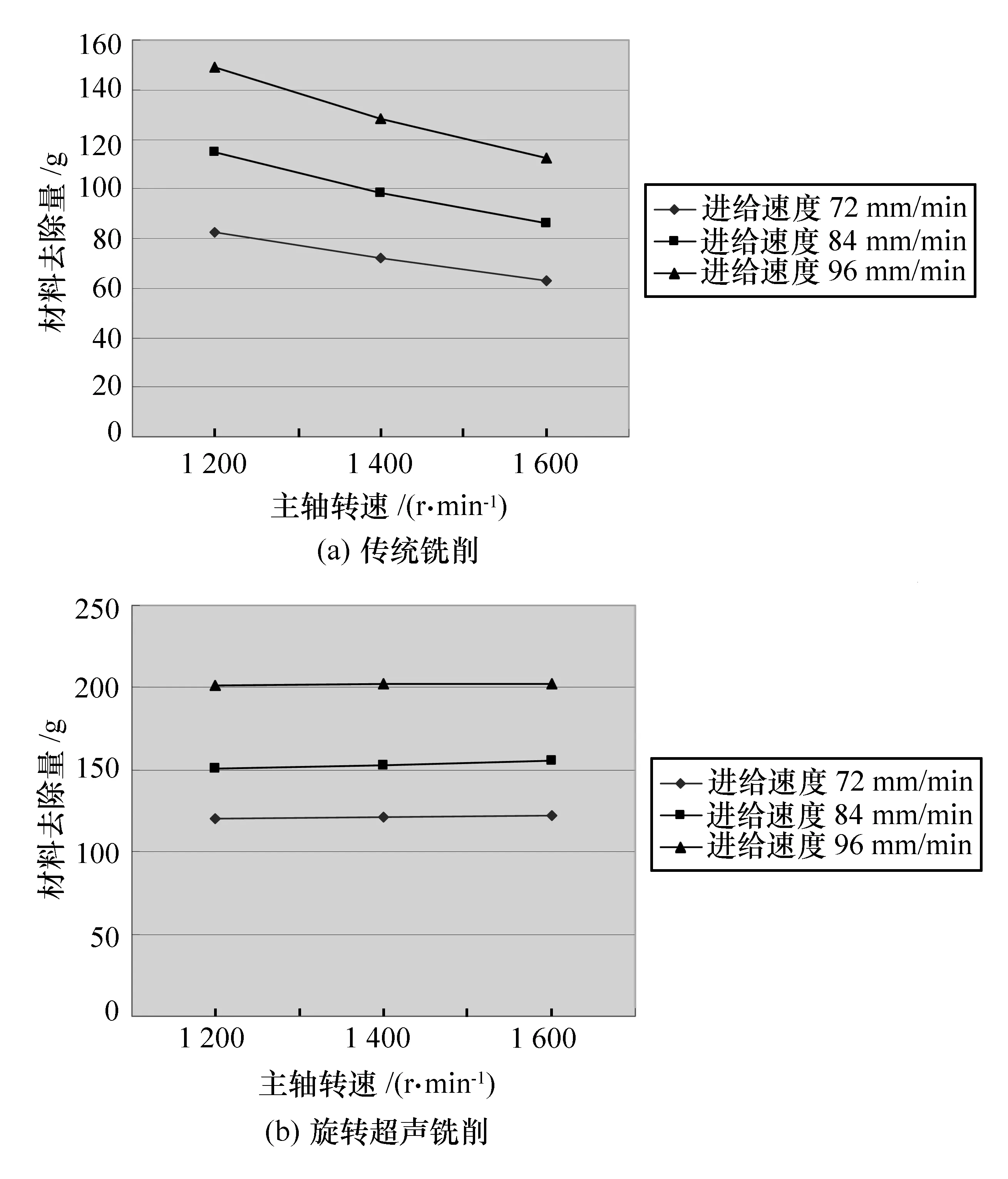

(1) 主轴转速相同的情况下的对比如图5和图6所示。从图5中可看出,传统铣削加工随着转速增加,材料去除量却呈下降趋势;而旋转超声铣削加工在主轴转速增加时,对材料的去除量也略有增加,但并不明显,很明显旋转超声铣削对材料去除量要大于传统铣削。在图6中,传统加工的表面粗糙度值是随着主轴转速的增加而降低,而在旋转超声铣削加工中却是随着主轴转速的增加而增加,这也说明了在超声铣削加工中并不需要高的转速。在两者的粗糙度值对比中,旋转超声铣占有绝对优势。

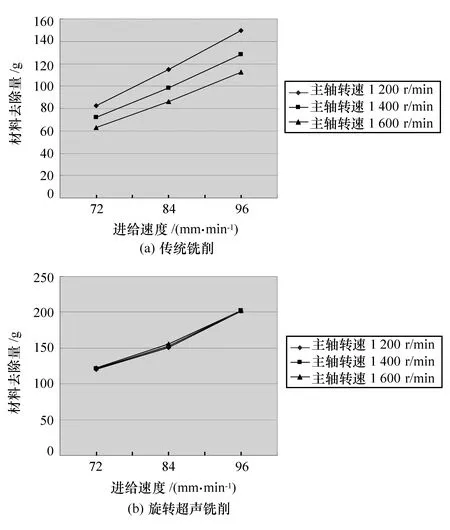

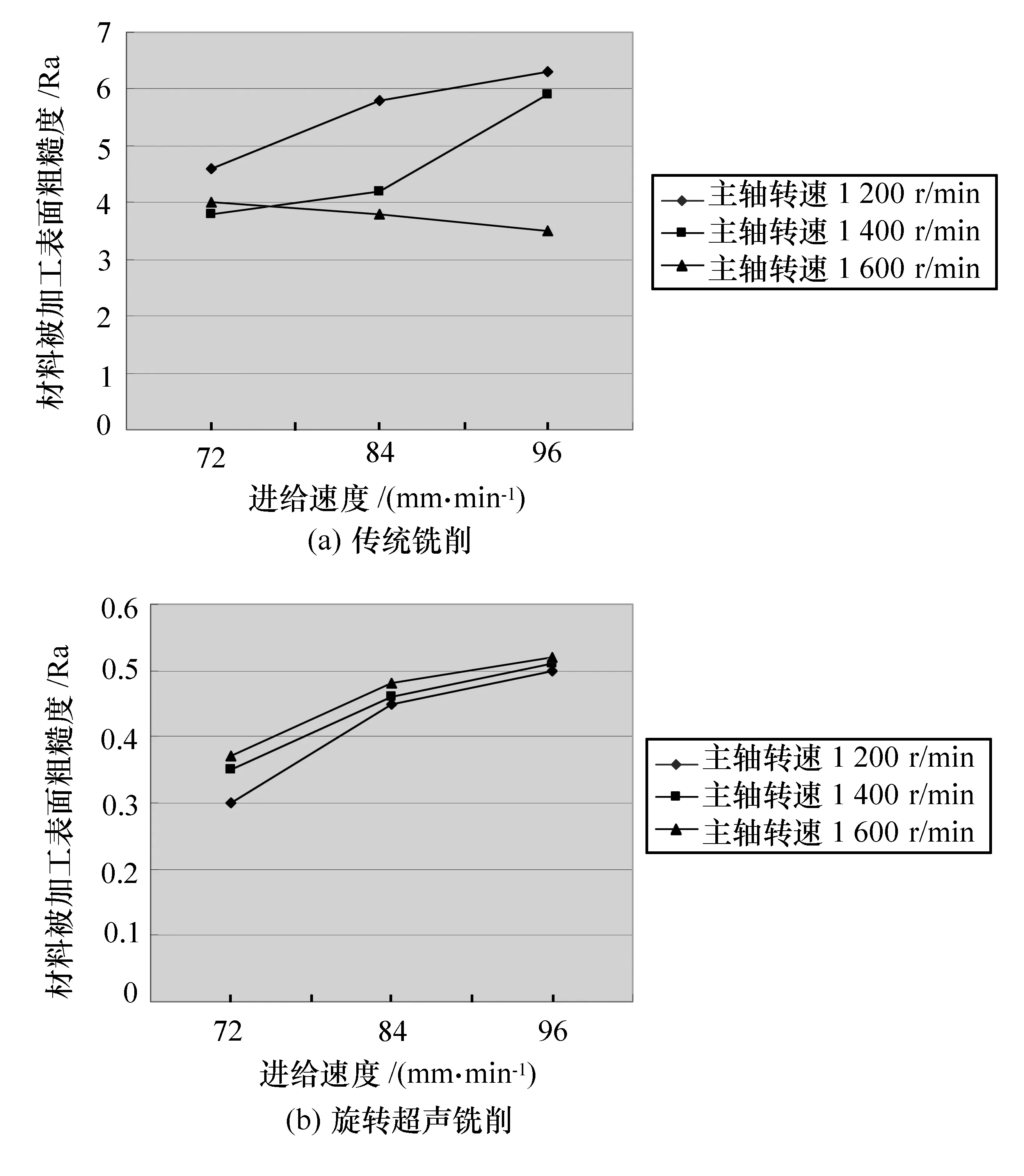

图5 主轴转速相同时对材料去除量的对比

(2) 进给速度相同的情况下的对比如图7和图8所示。从图7中可看出,在相同主轴转速下对材料的去除量都是随着进给速度的增加而增加,但是,很明显旋转超声铣削对材料去除量要大于传统铣削。在图8中,在传统加工中,在恒定主轴转速中随着进给速度增加,对粗糙度值都是一直增加的,在一定高的主轴转速时会呈下降趋;但是在旋转超声铣削中却是随着进给速度的增加表面粗糙度值都是增加的,这也说明了,在旋转超声铣削中并不需要高转速。在两种加工方式中,对加工表面粗糙度值,旋转超声铣削加工明显要比传统加工方式要有优势的多。

图7 进给速度相同时对材料去量率对比

图8 进给速度相同时对加工表面粗糙度对比

3 结论

通过旋转超声波与数控技术相结合对材料加工机理分析,推出各种加工艺参数,建立数控旋转铣削对材料去除的数学模型,很好地反映了材料去除量与各项参数之间的关系。通过实验对比,反映出在相同条件下,旋转超声波加工无论是对材料的去除量,还是对加工表面粗糙度都优于传统加工,但是,具体最优化加工参数还需要通过大量实验来获得。

[1] 张承龙,冯平法,吴志军,等.旋转超声钻削的切削力数学模型及试验研究[J].机械工程学报,2011,47(15):149-150.

[2] 冯冬菊,赵福令,徐占国,等.超声波铣削加工材料去除率的理论模型[J].中国机械工程,2006(13):1399-1400.

[3] 李丽,张建华,徐明刚,等.辅以工具旋转的超声加工方法的研究[J].机电一体化,2005(5):34-36.

[4] Ya G,Qin H W, Yang S C,et al. Analysis of the rotary ultrasonic maching mechanism[J].Journal of Materials Processing Technology,2002(129):182-185.

[5] Hu P, Zhang J M, Pei Z J. Clyde Treadwell.Modeling material removal rate in rotary ultrasonic maching:designed experiments[J]. Journal of Materials Processing Technology,2002(129):339-344.

[6] Liu Defu, Cong W L, Pei Z J,et al. A cutting force ,odel for rotary ultrasonic machining of brittle materials[J].International Journal of Machine Tool & Manufaacture, 2012(52):77-84.

[7] Kumar V, Khamba J S. Experimental Investigation of Ultrasonic Machining of an Alumina Based Ceramic Composite[J].The American Ceramic Society, 2006,89(8):2413-2417.

[8] 王超群,康敏.超声波加工工艺的材料去除率建模及试验研究[J].机床与液压,2006(12):18-19.

[9] Erich Bertsche, Kornel Ehmann,Kostyantyn Malukhin. An analytical model of rotary ultrasonic milling[J]. Int J Adv Manuf Tech-nol, 2012(65):1705-1720.

[10] Palanisamy, Rajendran I, Shanmugasundaram S. Optimization of machining parameters using gentic algorithm and experimental validation for end-milling operations[J].Int J Adv Manuf Tech-nol, 2007(32):644-655.

[11] 肖德贤.旋转超声波铣削加工技术的实验研究[D].大连:大连理工大学,2004.

[12] 冯冬菊.超声波铣削加工原理及相关技术研究[D].大连:大连理工大学,2005.