电站锅炉烟气余热利用耐腐蚀铁基非晶涂层材料研究

吕 剑,刘 超,韩 宇,徐 钢

(1.神华神东电力有限责任公司 新疆米东热电厂,新疆 乌鲁木齐830019;2.华北电力大学 国家火力发电工程技术研究中心,北京102206)

0 引言

近年来,由于环境和资源能源约束,寻求绿色低碳发展已成为国际社会的普遍共识。作为主要的能源消耗以及污染物排放行业,电力行业节能减排对于绿色低碳发展意义重大。

作为火力发电厂能量转换系统中最重要的设备之一,电站锅炉的节能减排将会直接影响到火力发电厂的整体性能,进而会对全国的节能减排战略产生深远的影响,因而对电站锅炉的节能降耗具有十分重要的战略意义。

排烟热损失作为锅炉热损失中最大的一项[1],主要取决于排烟温度和排烟容积,是潜力很大的余热源。目前,燃煤电站锅炉的排烟温度可达120~150 ℃,甚至更高,且其热损失占到锅炉热损失的50%~80%,如能回收50%左右的烟气余热,年可节约标煤约0.35 亿t,相当于近40 台600 MW 火力发电机组的年耗煤量,节能潜力巨大。但由于煤炭中普遍都含有一定量的硫分,因此,在燃煤烟气中存在一定含量的SO2和少量的SO3,在低温环境下易和烟气中的水蒸气形成酸蒸汽进而对烟道内相关设备产生酸腐蚀。在烟气余热利用的过程中,烟气温度从120~150 ℃的温度继续下降,烟气中的水蒸气和硫酸蒸汽进入低温受热面时,就可能对受热面及烟道壁面造成腐蚀,影响设备的安全运行与使用寿命。因此,为响应国家关于能源行业进一步节能减排的号召,实现低温烟气的深度利用,研发高耐腐蚀性而成本可控的新型耐腐蚀材料意义重大。

鉴于此,本文利用激光多层熔覆技术制备耐腐蚀的大厚度铁基非晶涂层,并通过对铁基非晶涂层材料和锅炉常用的20 号钢开展腐蚀失重和电化学等对比实验,对其耐腐蚀性能开展综合评估与分析。

1 面向电站余热利用的耐腐蚀非晶涂层材料应用环境

针对国内排烟温度较高的余热利用工程项目,为烟气换热装置选用耐腐蚀性能好的材料是减轻酸露点腐蚀破坏较常见的做法,但针对排烟温度较低的机组,存在低温酸露点腐蚀的可能性很大,因此选择合适的、性价比高的材料尤为重要。在以往的工程案例中,许多耐腐蚀材料已有一定应用,但烟气环境十分复杂,受热面除了要被低温腐蚀外,还需经受烟气中飞灰的磨损作用,故耐腐蚀效果均不明显。玻璃管虽防腐蚀性能好但易碎,不是理想材料。使用耐腐蚀的低合金钢Corten 钢管可提高使用寿命,但仍有腐蚀和堵灰现象,运行时间长也得更换。近年来,国内有些电厂燃用含硫量很高的煤,在空气预热器低温段用搪瓷管代替普通碳钢管,取得了良好的效果,是较理想抗腐蚀材料,但搪瓷管难以加工,因此只能做成光管的形式,难以翅片化。我国用含Cu的钢中加入Sb 研制的ND 钢,其耐腐蚀效果优良,可减缓腐蚀速度,延长设备使用寿命,与其他耐蚀钢相比具有一定优势。但ND 钢的造价一方面较高,另一方面其耐蚀性能也相对有限,目前的工程经验表明,ND 钢在100 ℃以上、低硫煤烟气中的耐腐性能尚可,在100 ℃以下或者高硫煤烟气中的耐腐蚀性能还是比较差。

开发新型成本较高的防腐蚀材料将大大增加机组的投资成本,一定程度上阻碍锅炉烟气余热深度利用的大规模应用。近年来,涂层技术发展迅猛,并已被广泛的应用于工程上。其中,非晶涂层由于自身的活性很高,能够在表面上迅速形成均匀的钝化膜,使得非晶涂层具有良好的耐腐蚀性能,已经在工程领域得到了广泛的应用,并取得了成效[2~5]。有鉴于此,本文利用激光熔覆、热喷涂等新型加工制造工艺开发了耐腐蚀铁基非晶涂层,该涂层基体为常规锅炉用20G 钢管,但其非晶涂层具有了优异的耐腐蚀性能,且与基体结合紧密,具备较高耐磨与抗积灰性能,传热性能良好,在一定程度上能降低防腐蚀的投资成本。本文将会通过实验手段分析铁基非晶涂层材料的耐低温硫酸露点腐蚀性能,并与电站锅炉常用的省煤器材料20G 钢作比较从而分析非晶涂层的优越性能。

2 非晶涂层的制备与实验设计

2.1 非晶涂层的制备

利用激光多层熔覆技术制备大厚度铁基非晶涂层。在制备铁基非晶涂层的过程中,采用脉冲激光器对基体材料进行表面激光熔覆。以一定离焦量的聚集光束垂直入射样品表面,同轴吹氩气保护。熔覆过程中将铁基非晶粉芯丝一层层熔覆于基材上,直到熔覆层达到预定厚度。

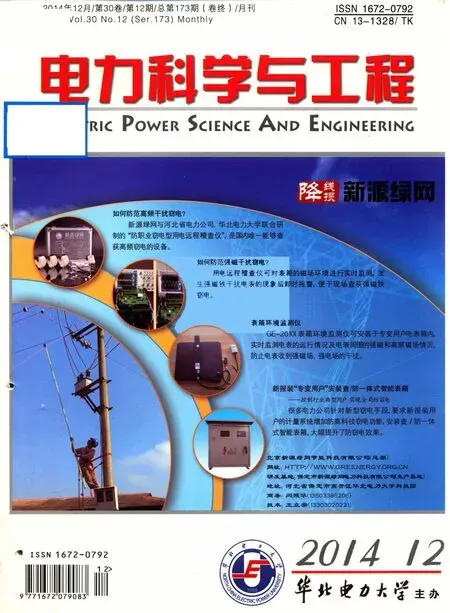

激光重熔技术是指利用高能密度激光束将具有不同成分、性能的合金与基体表面快速熔化,在基体表面形成与基体具有完全不同成分和性能的合金层的快速凝固过程。激光重熔技术要求基体对表层合金的稀释度小。通常将硬度高、以及耐腐蚀、耐磨损、抗热、抗疲劳等性能的材料用作重熔材料,以改善材料表面性能。图1 为激光熔覆工艺示意图。

图1 激光熔覆工艺示意图

本次实验采用700 W,YAG 脉冲激光器(YAG 激光器是以钇铝石榴石晶体为基质的一种固体激光器,钇铝石榴石的化学式是Y3Al5O15,简称为YAG)对已得到的板材的涂层面进行激光重熔,以使涂层和基体间实现冶金结合。激光器的光斑大小为3 mm,即激光扫过的每一道为3 mm。相邻两条互相重叠1 mm,本次制备出的大厚度铁基非晶涂层的成分为 Fe48Cr16Mo16C14B2Mn2Y2。

2.2 实验方案的设计

本文采用了腐蚀失重法和电化学实验法两种方法对非晶涂层和20G 钢进行了比较。

2.2.1 腐蚀失重法

重量法是根据腐蚀前、后金属试件重量的变化来测定金属腐蚀速率的。重量法又可分为失重法和增重法两种。当金属表面上的腐蚀产物较容易除净,且不会因为清除腐蚀产物而损坏金属本体时常用失重法。

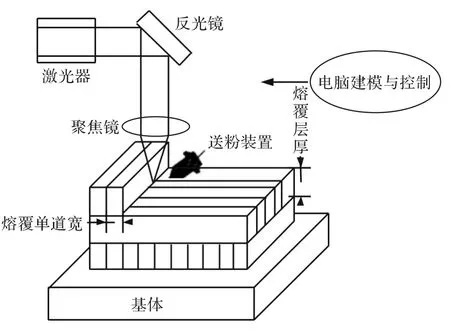

把金属切割成一定形状和大小的试件,经过打磨和抛光,采用AB 胶进行胶封,只留下正面的工作面,实验前先测量出试件的原始重量,然后将试件放入配置好的质量分数为50%的硫酸溶液中,经过24 h 后,取出清除表面腐蚀产物后测量其重量的变化,即可计算其腐蚀速率,重复以上步骤7 次后便可得出试样单位面积质量随腐蚀时间变化曲线。图2 所示为腐蚀失重法实验装置。

图2 腐蚀失重法实验装置

2.2.2 电化学实验法

在电化学实验测量中,通常是将电流与极化电位的关系转换为Tafel 关系即半对数关系进行作图,从稳定电位开始极化,利用在高过电位区的直线外推求得腐蚀电流[6]。

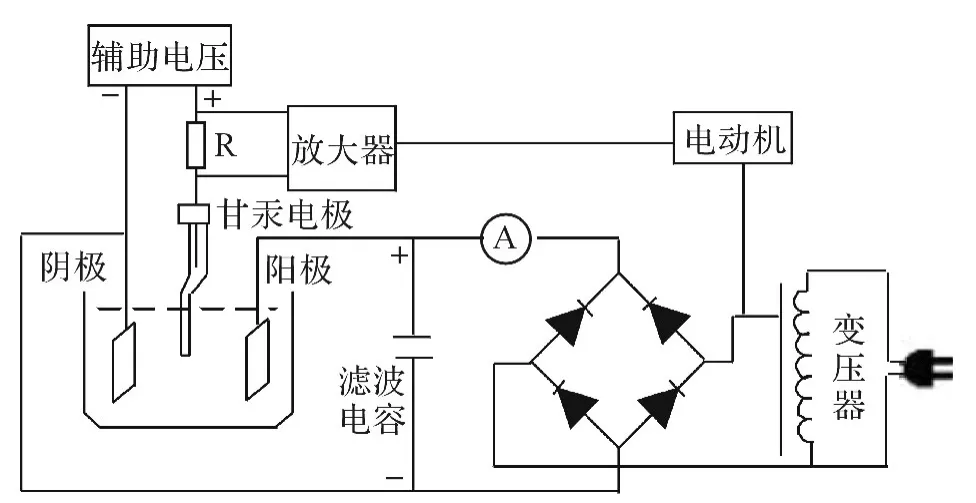

将待测材料加工成工作面面积不等的小试样,试样背面电焊引出铜线,用AB 胶将非工作面全部密封涂装,仅使工作面暴露在外。实验前将研究电极在金相打磨机上用砂纸打磨,并在抛光机上抛光,然后用丙酮和无水乙醇清洗后吹干待用。实验中用到的电解液为0.5 mol/L 的H2SO4溶液。实验温度为环境温度。测试前先将试件在溶液中浸泡20 min,以除去试样表面在空气中形成的氧化膜,然后将工作电极安装在电解池中,在计算机ACM 软件中设置好相关参数,输入试样工作面的表面积,最终得到试样的极化曲线。图3 所示为电化学实验法实验装置。

图3 电化学实验法实验装置

3 实验结果

3.1 腐蚀失重实验结果

在经过了7 个24 h 的腐蚀后,通过记录可以得到如表1 所示的实验数据。通过对实验数据的整理,可以将这些数据绘制在一张图中进行比较,从而直观地得到两种材料的腐蚀性能的差异。

表1 非晶涂层和20G 钢在质量分数为50%硫酸溶液中的腐蚀数据

从图4 的腐蚀失重曲线中,可以直观地看到,传统的20G 钢在实验周期中失重比较明显,虽然在第1 个24 h 结束之后的几个24 h 里腐蚀有所减轻,但总体来说腐蚀比较明显,而且起伏较大,7个24 h 的总失重量是非晶涂层的大约1 000 倍,相比较而言,非晶涂层的失重曲线一直处于20G钢失重曲线的下方,失重曲线比较平缓,而且7个24 h 的失重量几乎可以忽略不计,随着时间的推移,非晶涂层表面生成了抑制腐蚀的钝化膜,所以可以看到,非晶涂层在实验后期腐蚀趋势越来越不明显,腐蚀程度越来越低,从而可以分析出非晶涂层的耐腐蚀性能明显好于20G 钢。

图4 非晶涂层和20G 钢在质量分数为50%硫酸溶液中的腐蚀失重曲线

3.2 电化学腐蚀实验结果

图5 为两种试样在0.5 mol/L 的H2SO4溶液中的极化曲线。

图5 0.5 mol/L 的H2SO4 溶液中试样的极化曲线

由极化曲线经过拟合及代入相关公式可得试样在0.5 mol/L 的H2SO4溶液中腐蚀电位和腐蚀电流密度如表2 所示。

表2 试样在0.5 mol/L 的H2SO4 溶液中的腐蚀电位和腐蚀电流密度数据

腐蚀电流密度越低,材料耐腐蚀性能越好,可以发现非晶复合涂层的腐蚀电流密度与20G 的腐蚀电流密度相差3 个数量级,非晶复合涂层的耐腐蚀性能明显优于20G,这与腐蚀失重实验中得到的结果相吻合。

除了腐蚀电流,也可以从极化曲线清楚地看出非晶合金涂层在极化过程中经历了明显的钝化过程,在图5 的极化曲线中,非晶合金在开始阶段,电流密度比较稳定,这个区间称为涂层的钝化区间,在涂层上形成比较薄的钝化膜,后面随着电压的升高,钝化膜会不断加厚。相比较而言,在图5 中可以清楚地看到,20G 钢在腐蚀过程中并没有钝化区,不会形成钝化膜,所以,非晶涂层在相比较20G 钢而言,在腐蚀过程中有明显的钝化区,即其形成的钝化膜能在一定程度上抑制腐蚀过程,故其耐腐蚀性能较好。

4 分析与讨论

对于常规的20G 钢,其成分主要是Fe 元素,其在低温硫酸露点环境下主要发生以下反应,如反应式所示,生成的氧化产物Fe2O3又进一步与硫酸反应溶解,所以一般而言,常规的20G 在低温硫酸露点腐蚀环境下不具有耐腐蚀性能。

对于非晶涂层而言,涂层对硫酸的耐腐蚀性明显优于20G 钢。制备的铁基非晶合金涂层具有良好的耐腐蚀性能,可能有几个方面的原因,首先,非晶合金是单一相的结构,结构比较均匀,没有晶体结构中的各种缺陷,比如:晶界、位错和偏析等等[7~8],结构的优势为非晶的高的耐腐蚀性能打好了基础;其次,腐蚀主要是因为Fe 与硫化物发生反应,或者是Fe 先被氧化成Fe2O3后与硫化物反应使得Fe 被消耗。本次采用的非晶成分中含有一定量的Cr,Cr 是改善非晶合金耐蚀性能最有效的添加元素[9],Cr 的作用在于在涂层表面生成一层耐腐蚀性好的高价氧化物膜:

非晶涂层的钝化膜主要由Cr 的氧化物组成,钝化膜把金属表面与腐蚀介质隔离开来,从而阻碍阳极溶解过程的进行,导致金属溶解速度大大降低,阻碍腐蚀的进行[10]。并且由于非晶合金处于亚稳态,能量较高,所以形成钝化膜的速度很快。所以,非晶合金成分对合金耐腐蚀行为产生重要影响[11~13]。在同是非晶结构的前提下,铁基、Ni 基和Co 基合金中是否有Cr 元素以及Cr 元素含量的多少,均会对其耐蚀性能产生很大的影响[14]。当非晶材料浸入腐蚀介质里时,富Cr 的表面钝化膜在合金表面生成。作为合金元素之一的Mo,由于可阻止富Cr 的表面钝化膜的溶解,进一步提高了合金的耐腐蚀和钝化能力。此外,非晶合金中的B 元素与Cr 元素生成的Cr2B 也会阻碍腐蚀进行。

5 结论

(1)腐蚀质量损失实验表明:在本文的实验条件下,非晶涂层的单位面积质量损失明显小于20G 钢,且随着腐蚀时间的推进,腐蚀速率趋缓并保持在较低水平。

(2)电化学实验表明:非晶涂层具有很低的腐蚀电流密度并具有明显的钝化区,腐蚀电流密度越低,材料耐腐蚀性能越好,所以非晶涂层的耐腐蚀性能优越。

(3)电站锅炉烟气深度余热利用过程中的低温酸露点腐蚀问题是一个复杂的物理化学过程,目前,国内外均未彻底解决低温腐蚀关键技术问题,常规的减轻低温腐蚀措施通常成本高、加工难度大,影响传热性能,而本文中提出的铁基非晶涂层具有优异的耐腐蚀性能,同时造价可控,与基体结合紧密,且具有较高的耐磨损抗积灰性能,传热性能良好,特别适用于电站锅炉烟气余热深度利用,可很大程度上促进余热利用在电厂的推广应用。

[1]徐钢,许诚,杨勇平,等.电站锅炉余热深度利用及尾部受热面综合优化[J].中国电机工程学报,2013,33(14):1-8.

[2]马青华.超音速火焰喷涂制备微晶镍基耐蚀合金涂层[J].中国表面工程,2014,27(4):25-29.

[3]刘宗德,董世运,白树林.颗粒增强金属基复合材料涂层的制备及其特性与应用[J].复合材料学报,2013,30(1):1-13.

[4]蔡峰,柳伟,林学强,等.氧燃料离子化喷涂铁基非晶涂层结构和CO2腐蚀研究[J].粉末冶金技术,2013,31(2):132-138.

[5]赵麦群,雷阿丽.金属的腐蚀与防护[M].北京:国防工业出版社,2002.

[6]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008.

[7]王文静,杨树发,何钢,等.Fe 基非晶纳米晶材料的应用现状及展望[C].2012 中国功能新材料学术论坛暨第三届全国电磁材料及器件学术会议论文摘要集,2012.

[8]Wang Y H,Yang Y S.Amorphous alloy[M].Beijing:Metallurgical Industry Press,1989.

[9]Liu X F,Mei X X,Qiang J B,et al.Effects on structure and properties of Zr55Al10Cu30Ni5metallic glass irradiated by high intensity pulsed ion beam[J].Applied Surface Science,2014,313:911-917.

[10]张旋,王泽华,程江波,等.电弧喷涂铁基非晶纳米晶涂层的耐腐蚀性能[J].机械工程材料,2013,37(2):62-65.

[11]张琪,孙璐璐,逄淑杰,等.耐腐蚀Fe-Cr-Mo-C-合金的激光表面非晶化及其对结构和性能的影响[J].航空学报,2014,35(10):2881-2888.

[12]赵国强.铁基非晶态合金涂层表面耐磨性及耐磨蚀性研究[D].济南:山东大学,2014.

[13]Choi S J,Lee H S,Jang J W,et al.Corrosion behavior in a 3.5 wt% NaCl solution of amorphous coatings prepared through plasma-spray and cold-spray coating processes[J].Metals and Materials International,2014,20(6):1053-1057.

[14]Kotvitckii A,Kraynova G,Frolov A,et al.Influence of Fe-Co Ratio and Ni,Cr dopants on structural evolution of metallic amorphous Alloys[J].Solid State Phenomena,2014,215:179-184.