16英寸及以上偏梯形套管螺纹塞规小端大径的测量

刘 浩 党养正 李文娟 付 莹

(1.陕西省计量科学研究院,西安 710065;2.陕西省宝鸡市宝鸡石油机械有限责任公司,宝鸡 721000)

0 引言

随着国内外油田打井深度不断加深,斜井、水平井等钻井技术已普遍应用,高强度螺纹连接的套管已成为国内外各大油田的急需产品之一,在API Spec 5B标准中,套管螺纹主要包括圆螺纹和偏梯形螺纹,相比圆螺纹而言,偏梯形螺纹虽然加工难度大,但连接强度更好,近年来广受油田用户的青睐。在实际工作中,套管螺纹的连结部分因为其受力条件较管体更为恶劣,是专用管材最薄弱的环节。为了保证管材之间的螺纹连接能达到足够的抗拉伸失效强度、良好的密封性、可靠的互换性和较长的使用寿命,确保钻采的施工安全,使用专用的螺纹量规对管子或接箍的质量进行控制是非常必要的[1],因此,在JJF 1108—2012石油螺纹工作量规校准规范中,也加入了对偏梯形套管螺纹量规的测量内容。

偏梯形套管螺纹由于不使用中径位置进行密封,而是使用润滑剂中的金属微粒堵塞牙顶与牙底之间的间隙进行密封[2],因此加工及测量其螺纹量规时不对其中径进行控制,而是同时控制齿槽宽、齿厚、齿高以及小端大径等尺寸来保证螺纹量规的性能。但是,由于16英寸及以上的偏梯形螺纹量规结构参数比较特殊,在测量塞规小端大径时容易引入测量误差,针对此问题,本文提出了一种避免该误差的解决思路。

1 小端大径测量误差的来源

对于规格为16英寸及以下的偏梯形套管螺纹量规而言,小端大径尺寸较易测量,由于量规的牙顶面均平行于圆锥母线,因此,使用坐标机在牙顶面上的任何地方测量大径圆锥进行拟合计算都可得出小端大径的测值,测量位置不会对测量值造成影响。而对于16英寸及以上的偏梯形套管螺纹量规,其设计的结构形式与16英寸以下的偏梯形套管螺纹量规有所不同,结构形式如图1[3]所示。

图1 16英寸及以上偏梯形螺纹量规牙形及尺寸(单位:mm)

其中,量规锥度为1/12,牙顶和牙底均制成平行于螺纹轴线的台阶形式。由于牙顶与牙底均做成了台阶形,因此,在牙顶面上不同位置进行测量,都会得到不同的圆锥面,测量位置如果在螺纹轴线方向相差0.12mm,两次测量中小端大径就会偏差0.01mm。

在校准规范JJF 1108—2012中,对于小端大径的测量仅提到“从任一母线的第二个完整牙开始测量,到倒数第二个完整牙为止,在塞规大径圆锥面上进行测量,依次测量四条母线”[4],其中并未规定出确定“塞规大径圆锥”位置的方法。

2 小端大径测量位置的确定

在API Spec 5B中,规定偏梯形螺纹的“中径线”为大径圆锥母线与同位置的小径圆锥母线的对称线。按照这个定义并加上中径线与3°牙侧面交点处1.27mm的尺寸约束。那么大径圆锥母线的位置是完全固定的。整个图形是一完整约束图形,并未存在欠约束的情况。

但是,如果将全部的元素都测量出来,再根据6条直线之间的相互关系建立约束方程来解算中径线和牙顶圆锥母线的位置,这样虽然也可以实现测量,但是所引入的计算量将十分巨大,在现实生产中和计量校准工作中难以推广。本文介绍一种较为简单的测量方法,可以使用坐标机通过两次迭代测量比较准确的得到塞规大径圆锥的位置。步骤如下:

1)以螺纹圆锥轴线作为Z轴建立坐标系,使用探针测量出一条母线上所有的3°牙侧面位置。

2)牙顶面任意位置采点,并沿螺距平移采集其他牙顶面上的点,将测量到的点拟合为最小二乘直线(牙顶面母线)。

3)以牙顶面采到的第一个点为基准,沿螺纹轴线方向平移2.54mm(1.27+1.27),在螺纹牙底面采点,并沿螺距平移采集其他牙底面的点,拟合为最小二乘直线。

4)求此2条直线的对称线,并与3°牙侧面交于点A′。

5)以求出的A′点为基准,沿螺纹轴线平移1.27mm,按照步骤2的方法得到牙顶上大径圆锥母线的点。测量过程如图2所示。

6)以此方法分别在其他母线位置进行测量,将所有测量点进行最小二乘拟合,即可得到“塞规大径圆锥”,此时求出的大径圆锥与5B标准中定义的位置基本一致。

图2 通过两次测量确定大径位置

3 主要误差分析

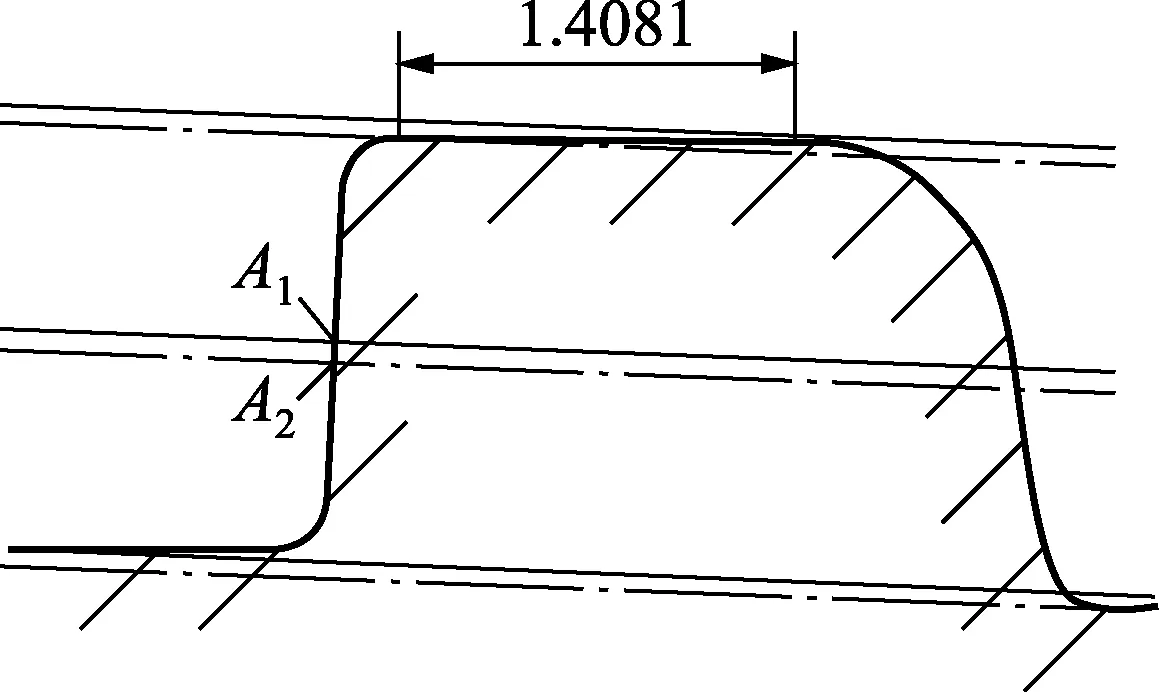

按照5B标准中的要求,可以得知偏梯形螺纹的单个牙顶面直线部分共有1.408mm,大径圆锥母线就在直线段的某个位置上,在直线部分的两个极限位置做牙顶面母线、牙底面母线和对称线(如图3中的实线与虚线),分别和3°牙侧面交于点A1以及点A2,如图3所示。

图3 在牙顶面的极限位置上进行测量

A1点与A2点的垂直于螺纹轴线的坐标之差ΔX为

(1)

式中,ψ为螺纹量规圆锥角。

因此其平行于轴线的坐标之差ΔZ为

ΔZ=ΔX×tan(3°)=0.00307mm

(2)

又因为实际要求的中径点A与实际测量出的对称线与牙侧面交点A′同时位于A1点与A2点之间,由这两个位置沿螺纹轴线平移1.27mm测量得到的两条牙顶面母线在Z轴上坐标之差ΔZ′<0.00307mm,因此两个位置测量得出的小端大径之差Δd0<0.00307/12=0.00025mm,此误差已足够小,可忽略不计。

这样,我们虽然没有严格的在API标准中要求的大径位置进行测量,但是我们找到了与其足够接近的测量位置,已可以认为测出的数据即是API Spec 5B标准中所标注的“螺纹量规大径圆锥”。

4 验证试验及结论

使用蔡司CenterMax桥式坐标机,MPEe值为0.6+L/600μm,探测误差P为0.2μm,实验所抽样的量规为日本黑田精工生产的20英寸偏梯形螺纹套管螺纹量规校对规,分别使用两种方式在量规的相同位置进行测量,在量规上测量均布的四条母线,观察两种方法的数据复现性。

方法1)

对于每个牙槽,分别测量两牙侧面、牙槽牙底面、邻接牙槽的两牙顶面、与该牙槽相邻牙槽的牙底面。分别拟合最小二乘直线, 并记录实测值, 然后使用绘图软件按照实测值绘图,并按照标准中的标注建立约束,求解该牙槽牙顶面的测量点。求解

得到测点后对各条母线进行最小二乘拟合,得到4条大径圆锥母线以及小端大径。测量3次实测值:501.3823、501.3841、501.3828。

方法2)

使用文章中提及的方法进行测量,测量3次。实测值:501.3838、501.3819、501.3829。

结论:经过试验证明,使用两种方法测值的结果基本一致,数据复现性较好,因此使用此方法对小端大径进行测量是非常可靠的。

5 结束语

16英寸及以上偏梯形螺纹量规的样式较为奇特,选择测量位置的不同会对小端大径的实测值造成比较大的影响,虽然标准中所标注的尺寸并不好对其具体位置进行计算,但是仔细观察标准中螺纹牙型的形式尺寸,可以推理出塞规螺纹大径圆锥的位置范围,使用本文所提到的方法可以十分轻松的确定出一个与标准图中标注十分接近的测量位置,具有一定的测量精度,值得推广。

[1]王为农, 薛梓.石油螺纹的检验.计量技术,2000(10)

[2]练章华,杨龙,等.套管偏梯形螺纹接头泄漏机理的有限元分析.石油矿场机械,2004(5)

[3]Specification for Threading,Gauging,and Thread Inspection of Casing,Tubing,and Line PipeThreads(U.S.Customary Units),API SPEC 5B.2008

[4]中华人民共和国国家质量监督检验检疫总局.JJF1108-2012 石油螺纹工作量规校准规范,2012