某变速箱轴承失效分析

黄晓辉,张丽焕

(1.哈尔滨轴承集团公司 经营发展部,黑龙江 哈尔滨 150036;2.哈尔滨轴承集团公司 工具分厂,黑龙江 哈尔滨150036)

1 前言

6306轴承在主机箱上使用546小时后,发生振动加剧、噪声增大现象。为查找轴承失效原因,将轴承进行拆解。拆解后,对各组件观察发现:

(1)轴承外圈滚道呈360°磨损痕。

(2)内圈滚道存在三处剥落,内圈滚道呈360°磨损痕且运转磨损痕偏于一侧沟边。

(3)钢球表面存在硬质颗粒压痕。

通过对该轴承进行失效分析,找出造成疲劳失效的原因,采取措施避免此类问题的再次出现,从而延长轴承的使用寿命。

2 故障特征

2.1 轴承外观

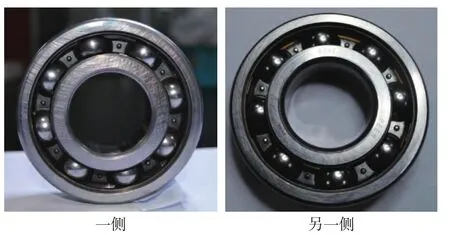

故障轴承外观无异常,整体颜色光亮,内、外套圈表面未见损伤,保持架完整,铆钉无缺损松脱,见图1 。

图1 轴承外观

2.2 轴承拆解后各零件情况

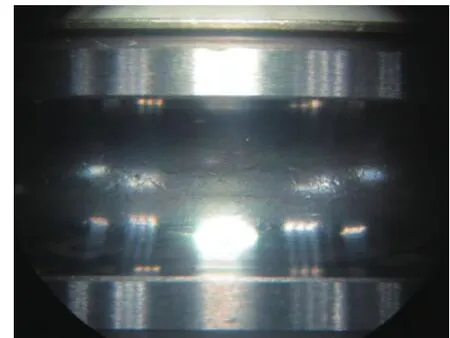

失效轴承用手转动内外圈时有明显阻滞感,偶然会发生卡死现象。因保持架情况完好,铆钉完整无松脱,故采用分解保持架的方式对轴承进行拆解,见图2。

图2 拆解后各部件外观情况

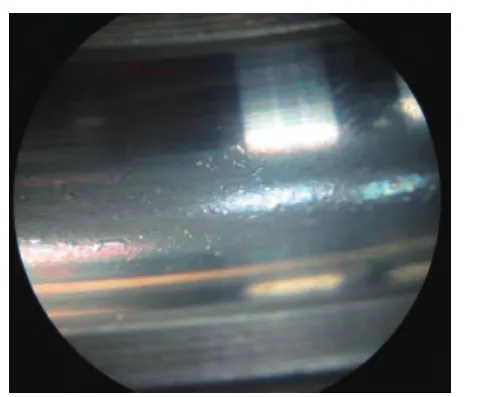

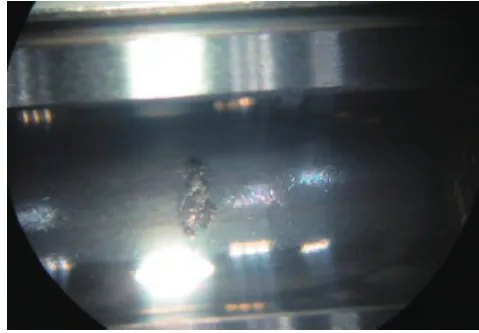

图3 外圈滚道部位压痕

外圈滚道部位无剥落,呈360°磨损痕,滚道表面密布硬质颗粒压痕,外圈端面可见周向磨损痕,见图3、4。

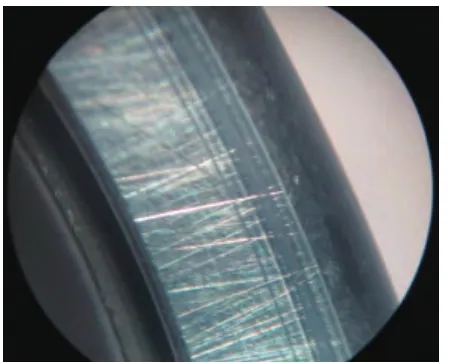

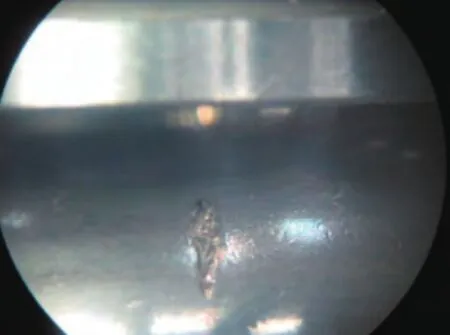

内圈滚道表面共有三处剥落,三处分别处于12点、1点、6点钟位置(用钟表表针显示时间的位置说明剥落处具体位置,下同)。其中12点位置剥落面积约为5mm×3mm,1点处剥落面积约为2mm×3mm,6点处剥落面积约为1 mm×3mm,见图5、6、7 ;内圈滚道磨损存在偏沟,即磨损痕迹偏向一侧沟边;内圈内径存在周向磨痕,见图8、9。

图4 外圈端面周向磨损痕

图5 内圈12点处剥落

图6 内圈1点处剥落

图7 内圈6点处剥落

图8 内圈沟道偏沟磨损痕

图9 内圈内径周向磨损痕

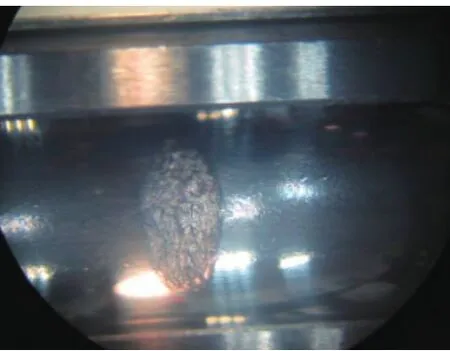

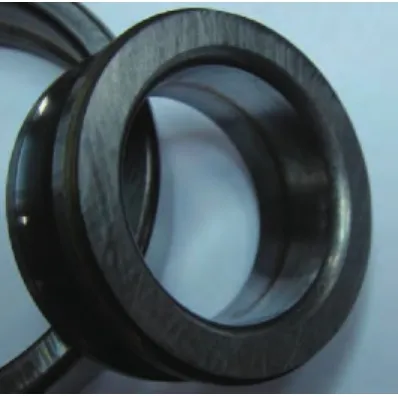

钢球表面存在直径不等的硬颗粒压痕,未见剥落,见图10。

图10 钢球表面的硬颗粒压痕

因内外套及钢球未发生剥落,失效应首发于内圈。从内圈沟道三处剥落的面积和形态来,三处剥落均属于源于硬物压痕边缘的疲劳剥落及扩展。12点处面积最大,应为最先发生的剥落点。

3 理化检测

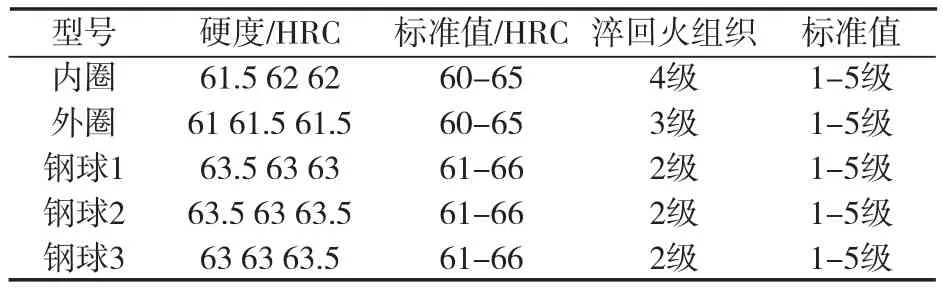

根据故障件分解后外观检查结果,选取内圈、外圈及三粒钢球,分别检测了硬度及淬回火组织,检测结果见表1。从检测结果发现,内套、外套和钢球的淬回火组织及硬度均符合标准的规定。

表1 各零件硬度及组织检测结果

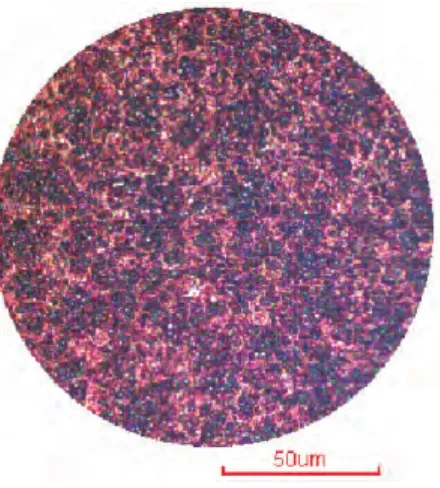

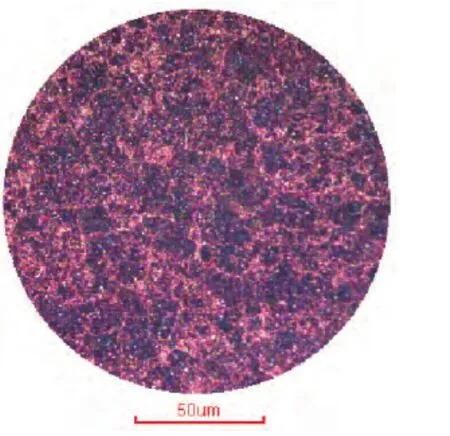

内套淬回火组织4级、外套淬回火组织3级、钢球淬回火组织2级,分别见图11、12、13。对内圈12点处进行截面分析,未发现明显夹杂物,组织未见异常。在剥落部位附近可见剥落扩展的次表层裂纹,见图14。

经检验,各零件组织、硬度符合JB/T1255-2001热处理质量检查标准要求。

图11 内套淬回火组织,500×

图12 外套淬回火组织,500×

图13 钢球淬火组织,500×

图14 内套剥落部位的次表层裂纹

4 故障分析

通过检测分析,可以得出:

(1)失效轴承的各零件热处理质量符合标准要求,内套首先剥落点未发现材料及热处理缺陷;

(2)内圈滚道偏沟磨损,外圈360°均匀磨损,说明轴承安装后内套轴向受力,使内圈及钢球运动位置不正确。同时由于内套受轴向力后,引起轴承游隙变小,外圈发生360°均匀磨损;

(3)内圈内径存在周向磨痕,是因为轴与内套配合过盈量过小或存在间隙,引起轴与轴承内圈发生相对转动。轴与内套配合不紧时轴承运转时会引起振动加大;

(4)外来异物引起的内圈滚道硬物压痕是造成轴承内套三处剥落的直接原因,可见,轴承使用时要注意润滑系统的清洁。

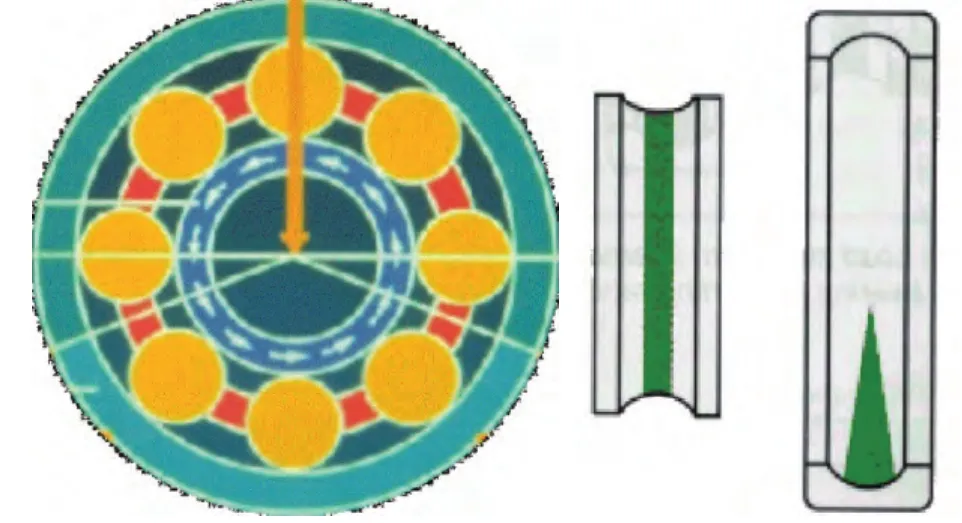

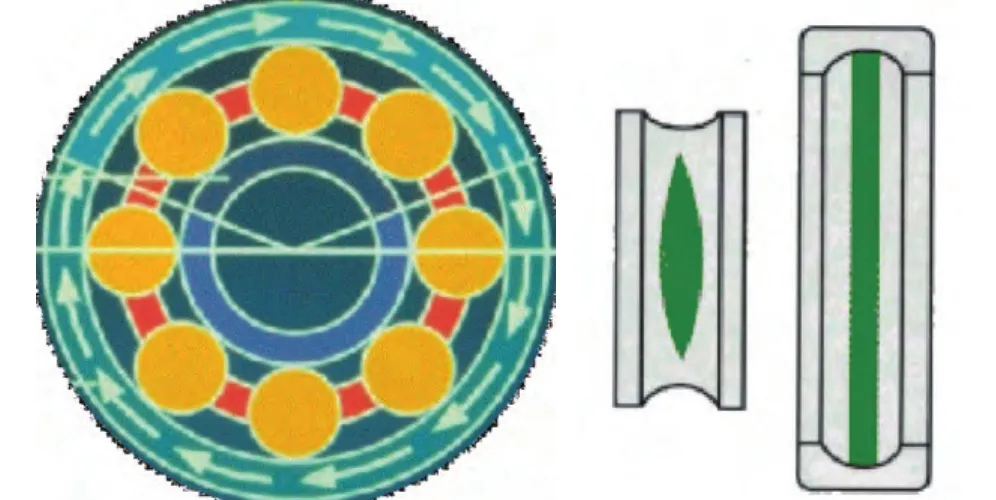

通常通过轴承滚道磨损痕迹可以来判断轴承运行受力状况,见图15、16。

图15 受径向力,内圈旋转、外圈静止时内外圈沟道磨损情况

图16 受径向力,外圈旋转、内圈静止时内外圈沟道磨损情况

该6306轴承正常使用时应属于图15——受径向力,内圈旋转外圈静止的受力方式。在正常受力情况下,应产生图15所示的类似的磨损痕迹。但实际拆解后观察,内圈磨损痕偏向于沟道一侧,不在正常的沟底,这说明轴承受到了轴向作用力。同时由于轴向力作用,使轴承的径向游隙变小,外圈沟道的磨损不再是对应承压区约120°的磨损,而变成了360°的周向磨损。

5 结论

综合以上分析,造成轴承疲劳失效的原因是:

(1)轴承安装不当,轴与内套配合不紧引起轴承运转时振动加大。

(2)由于轴承安装不当,使内套受非正常的轴向力的作用,导致轴承内外套间游隙变小,内圈发生偏沟磨损,直至发生剥落。

(3)润滑系统清洁不到位,异物进入轴承内部使得钢球及滚道发生损伤加速了内圈疲劳剥落。

可见,轴承在使用过程中合理的安装对保证安全及提高轴承的使用寿命至关重要。同时,轴承使用过程中应保证润滑系统的清洁,防止异物的混入,进而提高轴承的使用寿命。