泡沫压裂液稳定性及衰变机理研究

郭丽梅,王亚丹,管保山,刘 萍,梁 利

(1.天津科技大学材料科学与化学工程学院,天津 300457;2.中国石油勘探开发科学研究院廊坊分院,河北 廊坊 065007)

泡沫压裂液是在水力压裂过程中,以CO2、N2或空气为分散相,添加各种添加剂配制而成的压裂液。由于体系中气体体积分数远大于液体体积分数,大大增大了液体的表面能[1],而物质总是有向能量减小的方向发展的趋势,因此泡沫流体稳定性较差。由于泡沫的热力学不稳定性[2],泡沫液膜受到重力及气泡内气体压力作用,而气体会拉伸液相和气相的界面[3],使泡沫液膜变薄,直至破裂;另一方面由于不同直径的泡沫内气体压强不同,导致气体透过液膜进行扩散,使气泡破灭;构成导致泡沫衰变的两个主要过程为泡沫液膜的排液速度和泡沫气体扩散速度。选择合适的表面活性剂做发泡剂,可减慢泡沫的衰变,在泡沫压裂液中添加稳泡剂会进一步增加泡沫的稳定性,不同类型的稳泡剂对泡沫的稳定作用的机理和效果不同。

1 实验部分

1.1 材料及仪器

两性表面活性剂,工业级,北京京华奥德经贸有限公司;十二碳醇(C12醇),分析纯,沈阳市东兴试剂厂;十六碳醇(C16醇),分析纯,天津市光复精细化工研究所;聚丙烯酰胺(PAM),工业级,任丘市华北化工有限公司;聚乙烯醇(PVA),工业级,上海美梦佳化工科技有限公司;脂肪醇聚氧乙烯醚-X1(AEO-X1),脂肪醇聚氧乙烯醚-X2(AEO-X2),工业级,天津宏美化工有限公司。

吴茵混调器,PHILIPS公司;IT CONCEPT泡沫扫描仪,法国TECLIS公司;U-LH100L-3电子显微镜,日本东京奥林巴斯株式会社。

1.2 实验方法

1.2.1泡沫高度和排液量的测定

以两性表面活性剂作为泡沫压裂液的起泡剂,长链醇类、高分子聚合物类、复合型体系为稳泡剂,按起泡剂质量分数为1%,添加不同量及不同类型的稳泡剂:长链醇类和复合体系稳泡剂质量分数为0.057%,高分子聚合物类稳泡剂质量分数为0.02%。采用Waring Blender 法,100 mL质量分数为1%的溶液进行发泡。将泡沫倒入1 000 mL量筒中观察不同时间的泡沫高度、排液量。

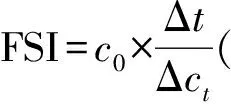

1.2.2泡沫稳定系数的测定

本实验设定泡沫扫描仪的各参数,其中气速300 mL/min,最大发泡高度200 mL,测试时间为7 200 s。按起泡剂质量分数为1%,长链醇类和复合体系作为稳泡剂质量分数为0.057%,高分子聚合物类稳泡剂质量分数为0.02%,进行泡沫扫描,计算FSI。

图1 泡沫扫描仪FSI的计算示意图

1.2.3泡沫形态的测定

将加稳泡剂和不加稳泡剂的泡沫压裂液采用Waring Blender方法进行发泡,在显微镜下观察泡沫液膜厚度和泡沫直径随时间的变化,记录下发泡后1,11,21,31,60 min时的泡沫形态,研究泡沫衰变机理。

2 结果与讨论

2.1 稳泡剂对泡沫发泡高度及排液量的影响

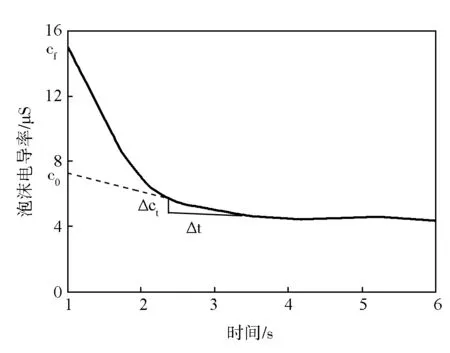

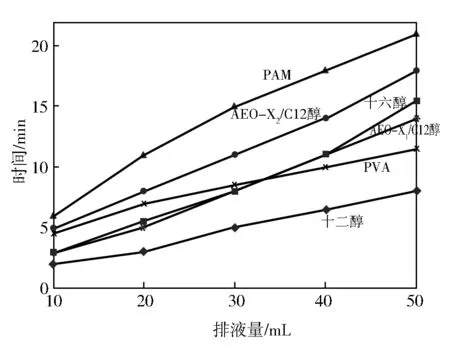

选择C12醇、C16醇、PAM、PVA、AEO-X1/C12醇、AEO-X2/C12醇6种稳泡剂,加入发泡剂中,室温下进行发泡,观察泡沫在3 h内的泡沫高度变化,如图2所示,不同稳泡剂的泡沫压裂液在不同排液量所需时间如图3所示。

由图2可看出:长链醇为稳泡剂时初始泡沫高度较高,但2 h以后,泡沫高度快速下降,而高分子聚合物稳泡剂和复合型稳泡剂的泡沫高度趋于不变。从图3可看出:长链醇类稳泡剂的泡沫压裂液排液速度较快,长链醇效果不佳的原因可能是由于长链醇的疏水性,只能铺展或镶嵌在表面活性剂的疏水端之间,作用力较小,因此会使泡沫液膜在较短时间内变薄直至破裂,导致泡沫高度在2 h后快速下降。高分子聚合物溶液有很好黏弹性,在相同剪切速率相同时间内,发泡能力较弱,故高分子聚合物作为稳泡剂的泡沫压裂液发泡高度最低。因PAM的溶液黏度远大于PVA溶液的黏度,又PAM的稳泡效果优于PVA,所以高分子聚合物的稳泡效果与其溶液黏度有关。复合型稳泡剂中加入非离子表面活性剂,由于HLB值适当,在长链醇和起泡剂之间协同作用好,增加了稳泡作用。

图2 不同类型稳泡剂对泡沫压裂液泡沫高度的影响

图3 不同类型稳泡剂对泡沫压裂液排液量的影响

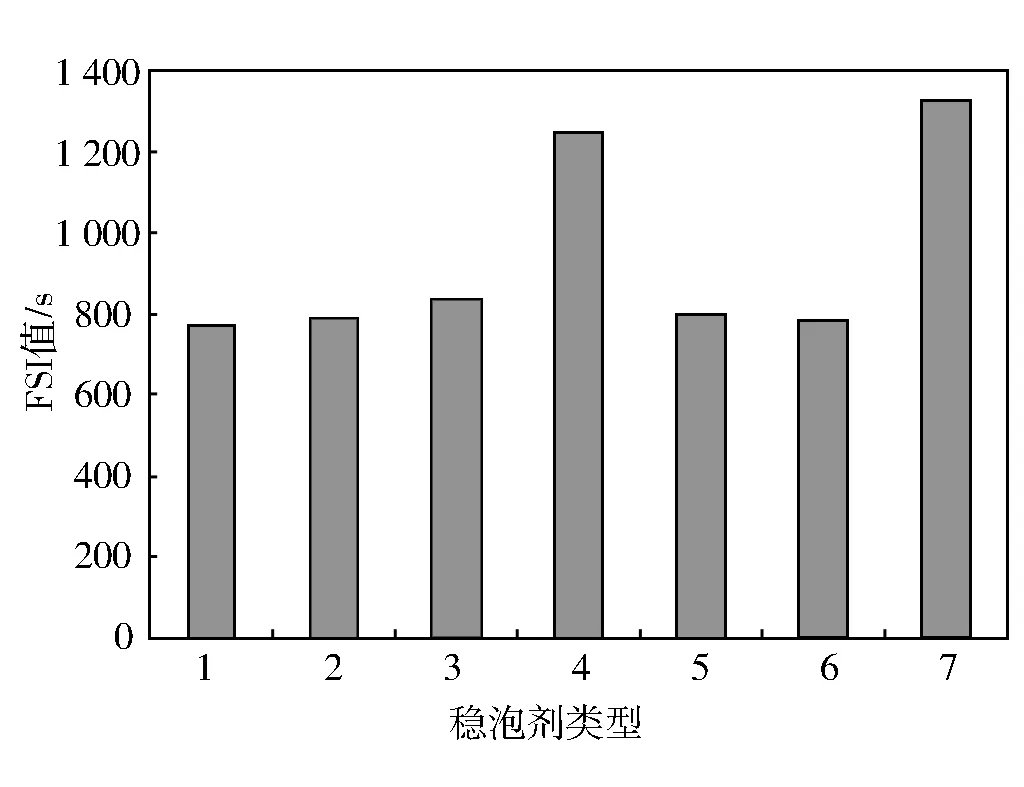

2.2 稳泡剂对泡沫稳定系数的影响

在起泡剂及泡沫压裂液质量分数相同的条件下,得到不同类型稳泡剂的FSI值如图4所示。

由图4可知:PAM和AEO-X2/C12的FSI值比较大,表明其作为稳泡剂的泡沫压裂液的泡沫稳定性较好,这与图2中泡沫排液量的实验结果一致。加入C12、C16醇、PVA以及AEO-X1/C12的稳泡效果提高不大。表面活性剂的疏水基链长及液膜强度对泡沫稳定性起关键作用[5-6],AEO-X2水溶性好,亲水基镶嵌在发泡剂离子亲水基基团中间,减弱分子间电荷斥力,降低泡沫表面能,同时亲油基团链长与发泡剂亲油基链长相当,镶嵌后增加液膜上烷基密度,协同作用结果使液膜上烷基总数增加,液膜强度增加。另外,AEO-X2铺展后,由于乙氧基氢键与发泡剂极性基团间氢键作用可以与水形成冰山状液膜,使泡沫液膜厚度及强度增加,大幅度提高泡沫的稳定性;AEO-X1由于EO链短,亲水性不佳,稳泡作用机理与C12醇基本相当,从稳定性上没有表现出优越性。因此AEO-X2/C12醇作为稳泡剂的泡沫压裂液体系的FSI值远大于AEO-X1/C12醇体系。

图4 不同类型稳泡剂的FSI值

2.3 稳泡剂浓度的优化

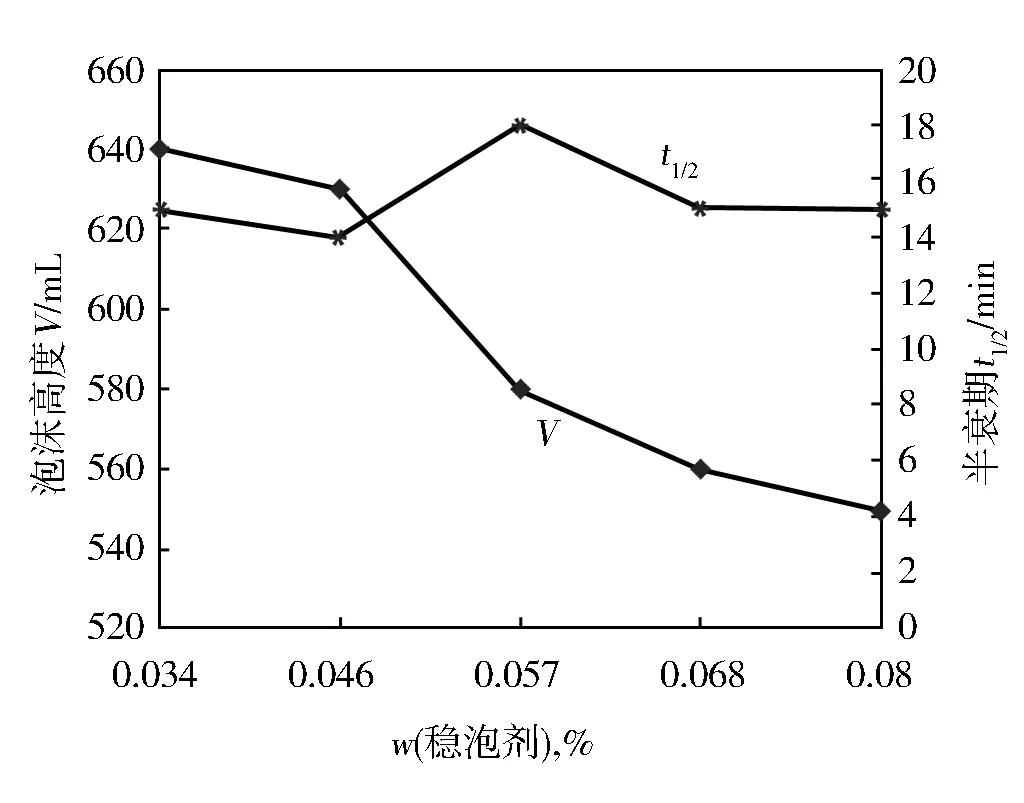

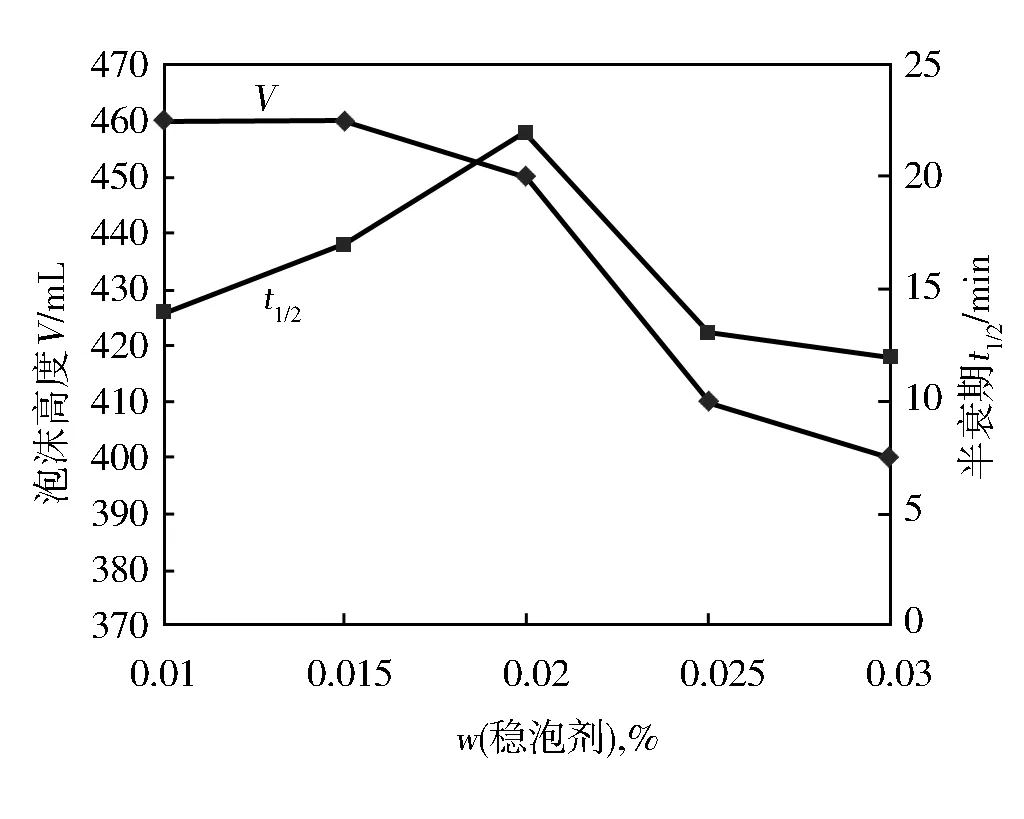

分别选用不同质量分数的PAM和AEO-X2/C12醇做稳泡剂,评价泡沫压裂液的初始泡沫高度和排液半衰期,结果见图5和图6。

图5表明:随着稳泡剂含量的增加,泡沫高度逐渐降低;排液半衰期随稳泡剂浓度的增加先增大后减小。起初随着AEO-X2/C12醇的含量逐渐增加,起泡剂亲水基团间的电荷斥力逐渐减低,液膜间烷基密度逐渐增加,使液膜强度逐渐增大,因此排液半衰期逐渐增长;当质量分数增大到0.057%时,半衰期达到最大,随着稳泡剂含量的增大,液膜间分子间作用力过大,导致泡沫压裂液的发泡能力降低,泡沫高度降低,液膜中存在较多不能形成氢键的水,导致半衰期下降。

图6表明:随着PAM含量的增大,泡沫高度逐渐降低;当质量分数小于0.02%时,随着溶液黏弹性的增大,排液半衰期逐渐增大;当质量分数大于0.02%时,排液半衰期逐渐减小。当PAM的含量较小时,液膜的黏弹性不足以克服气泡的曲面压力及气泡内气体的压力,随着溶液黏弹性增大,逐渐克服这些作用力,使半衰期达到最大,随着PAM含量的增大,黏弹性过大使泡沫压裂液的起泡能力下降,液膜厚度增大,液膜中液体受重力作用排出。

图5 不同质量分数AEO-X2/C12醇稳泡剂的泡沫高度和半衰期

图6 不同质量分数PAM稳泡剂的泡沫高度和半衰期

2.4 衰变机理研究

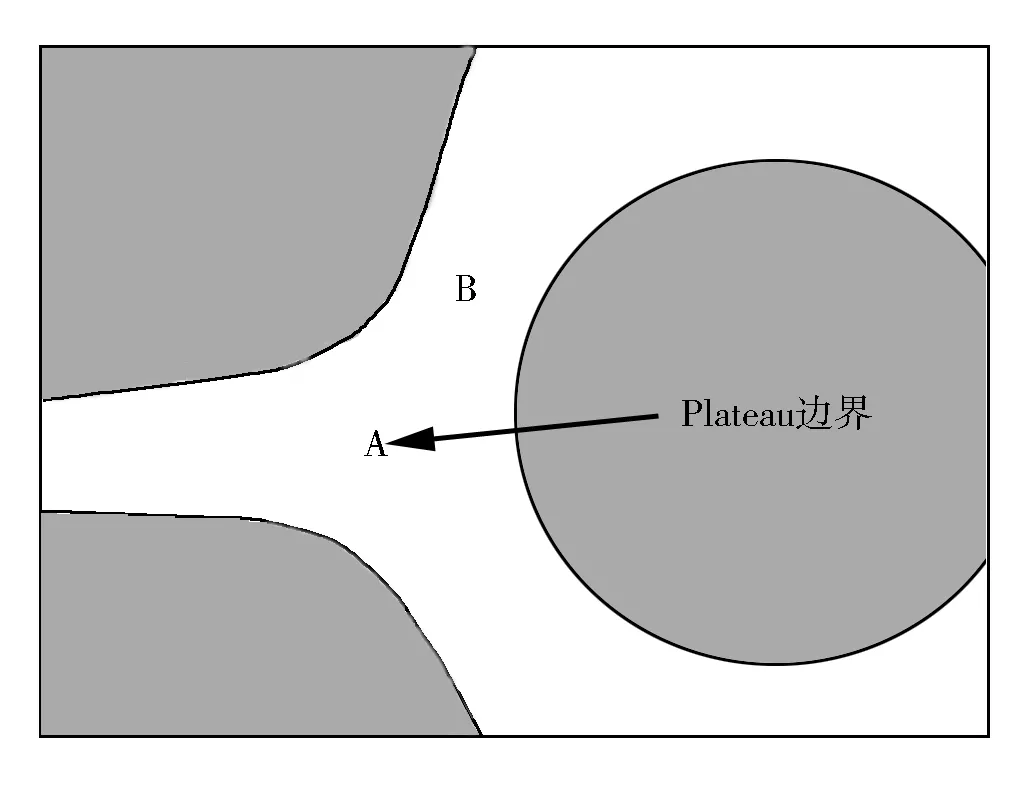

泡沫液膜中液体由于受重力和曲面压力作用,在3个气泡液膜间会形成“Plateau边界”如图7,根据Laplace公式,可导出:

PB-PA=δ/R

(1)

式中:PB——B处的液体压力,Pa;PA——A处液体压力,Pa;δ——表面张力,N/m;R—3个气泡的气泡半径,m。由式(1)可知:Plateau边界处液体压力比泡沫液膜处小,这就使液体向Plateau边界处流,使液膜变薄,而边界处的液体在重力作用下排出[7]。

无论用什么方法产生的泡沫,其大小总是不均匀的。小气泡内的气体压力要比大气泡高[8],因而小气泡中的气体会透过液膜扩散到大气泡中,从而造成小泡变小,大泡变大,最终趋于破灭[9-10]。对此,Lemlich、Ross根据泡沫的大小不均现象以及物质表面能的降低是物质从较小体积向较大体积转移过程的驱动力这一现象,提出了泡沫的生长定律[11-12]。

图7 Plateau 边界示意

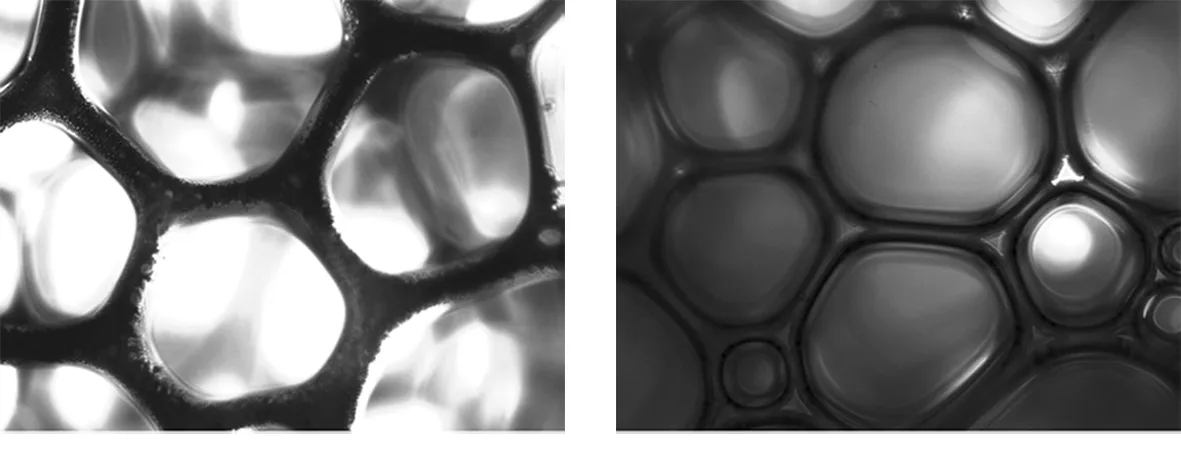

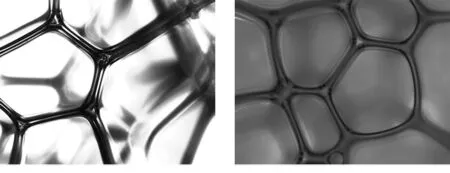

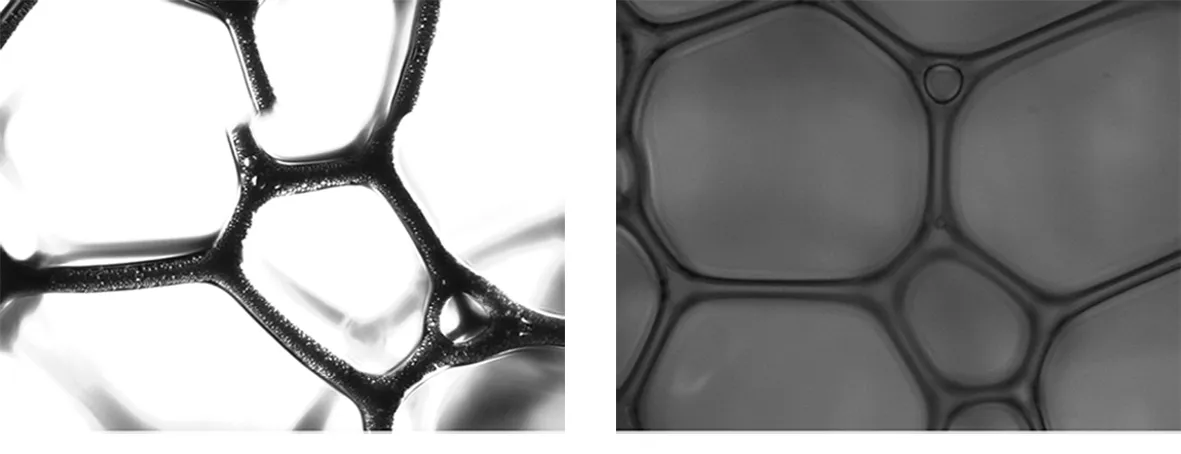

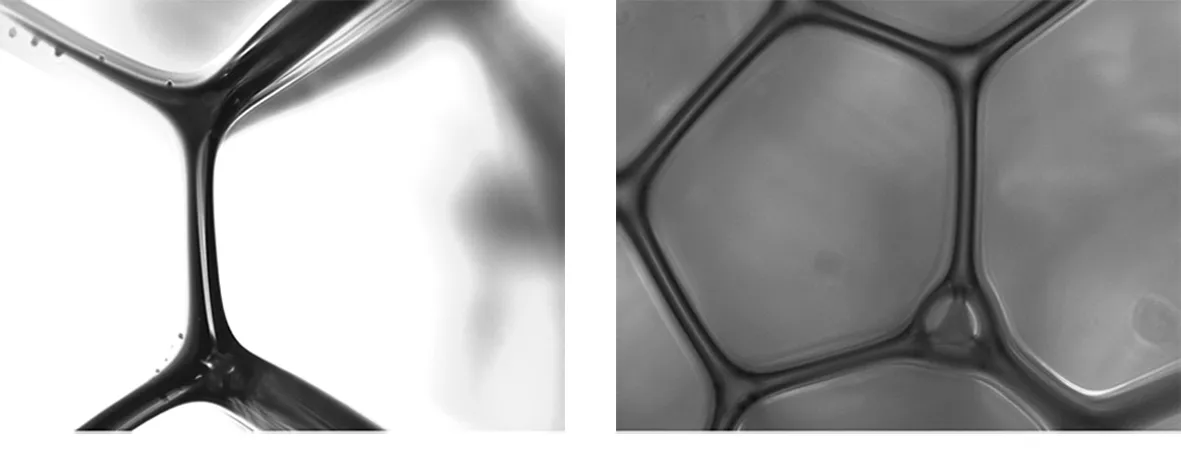

在电子显微镜下观察不加稳泡剂和加稳泡剂的泡沫压裂液的泡沫液膜厚度和泡沫直径随时间的变化,记录下发泡后1 min、11 min、21 min、31 min、60 min时的泡沫形态,结果如图8所示,图8a为100倍光学显微镜下无稳泡剂体系的泡沫形态,图8b为100倍光学显微镜下加入稳泡剂体系的泡沫形态。

由图8可知:加入稳泡剂后,泡沫的初始形态呈圆形或椭圆形,不加稳泡剂体系的泡沫呈正多边形,且液膜厚度较加稳泡剂的泡沫薄。不加稳泡剂,只有起泡剂分子间的相互作用,泡沫克服曲面压力差的能力较差,在形成泡沫之后液膜中液体快速向Plateau边界流动,在Plateau边界处形成120°夹角,使泡沫形状呈多边形结构。随着时间的延长,液膜逐渐变薄,在泡沫压裂液中加入稳泡剂可在一定程度减小曲面压力差,减慢泡沫液膜的排液速度。因此,加稳泡剂的泡沫的液膜变薄的速度慢。

即使是加入了稳泡剂,泡沫的直径随时间增长也在逐渐增大,可以看到图8b中从31 min到60 min,小气泡的直径逐渐变小,大气泡逐渐变大,直到小气泡消失。由于泡沫的直径不同,小气泡中气体压力大于大气泡中的气体压力,小气泡中气体向大气泡中扩散,这是泡沫衰变的另一个机理。

3 结 论

a.通过对不同类型稳泡剂的泡沫压裂液的泡沫高度和排液量的评价,得出AEO-X2和C12醇有很好的协同作用,稳泡效果好。

1 min 1 min

11 min 11 min

21 min 21 min

31 min 31 min

60 min 60 min

b.评价不加稳泡剂和不同类型稳泡剂的泡沫压裂液的FSI值,得出PAM和AEO-X2/C12醇作为稳泡剂,比不加稳泡剂的泡沫压裂液FSI值增加近一倍,可有效增强泡沫稳定性。

c.当AEO-X2/C12醇稳泡剂质量分数为0.057%,PAM质量分数为0.02%时,排液半衰期最长,泡沫高度较高。

d.通过观察加稳泡剂和不加稳泡剂的泡沫压裂液发泡后的泡沫形态随时间的变化,解释了泡沫衰变的机理:泡沫液膜的排液和气体透过液膜的扩散。

参 考 文 献

[1] 张春荣.泡沫复合驱模拟体系界面扩张粘弹与泡沫性质研究[D].北京:中国科学院理化技术研究所,2007.

[2] 王文勇,孟英峰,刘博伟,等.超高温地热井钻井泡沫抗高温性能研究[J].钻采工艺,2012,35(1):78-80.

[3] Wheeler R S. Astudy of high-quality foamed fracturing fluid properties [C].SPE137761,2010.

[4] 王莉娟,张高勇,董金凤,等.泡沫性能的测试和评价方法进展[J].日用化学工业,2005,35(3):171-191.

[5] Davide Beneventi, Bruno Carre, Alessandro Gandini.Role of surfactant structure on surface and foaming properties[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2001,189:65-73.

[6] Patist A, Axelberd T, Shah D O.Effect of long chain alcohols on micellar relaxation time and foaming properties of Sodiun Dodecyl Sulfate solutions[J].Journal of Colloid and Interface Science,1998,208:259-265.

[7] 周静,谭永生.稳定泡沫流体的机理研究[J].钻采工艺,1999,22(6):75-78.

[8] 李宾飞.氮气泡沫调驱技术及其适应性研究[D].北京,中国石油大学,2007.

[9] 谢剑耀,樊世忠.泡沫稳定性[J].油田化学,1988,5(1):56-63.

[10] 袁新强.聚驱后复合热泡沫体系性能评价研究[D].中国科学院渗流流体力学研究所,2009.

[11] 冯艾国.沁水盆地煤层泡沫压裂液研究及性能评价[D].四川成都,成都理工大学,2011.

[12] Robert Lemlich.Adsorptive bubble separation techniques[M]. New York- London:Academic Press,1972:331.