磺酸原料及配比对合成高碱值磺酸钙的影响

赵 欢,洪 新,刘 明,曹 宇,吕晓双,唐 克*

(1. 辽宁工业大学化学与环境工程学院, 辽宁 锦州121001; 2. 辽宁渤大化工有限公司,辽宁 锦州 121001)

在润滑油添加剂中,金属清净剂是内燃机油不可缺少的一类重要添加剂,占润滑油添加剂总量的40%~50%,特别是纳米级钙盐清净剂在使用中不仅可以发挥流体润滑与固体润滑的作用,还可以提高润滑油的极压性能和抗磨性能,减少摩擦阻力,延长机器零部件的使用寿命[1-2]。磺酸是合成纳米级钙盐清净剂的必要原料,价格低廉,原料易得,用量很大。国内磺酸原料一般多为生产表面活性剂的副产物,品种多,内部杂质多[3],结构复杂,多为支链磺酸,尤其是国内用于生产纳米级钙盐清净剂的重烷基苯磺酸,其结构和成分更为复杂。有鉴于此,姜建卫[4]研究了国内磺酸原料的相对分子质量、原料含水量、原料pH值等对合成高碱值石油磺酸钙的影响;丁丽芹[5]等用红外光谱法分析了国内磺酸原料组成及结构对合成高碱值石油磺酸镁质量的影响。但到目前为止,将国内和国外磺酸原料配比使用合成纳米级磺酸钙盐清净剂还未见报道。由于国内和国外磺酸原料结构、相对分子质量和R基支化度等差异,合成的磺酸钙清净剂的品质迥异[6-7]。

在前期实验中[8],课题组分别对国内和国外磺酸合成纳米级钙盐清净剂进行了研究。发现单一使用国内磺酸原料合成的纳米级钙盐清净剂碱值较低且不稳定,浊度相差比较大,实验重现性差;对国外的磺酸原料考察后发现,国外生产纳米级钙盐清净剂所使用的磺酸大多采用丙烯齐聚生产合成,相对分子质量大,内部杂质少,结构单一,多为直链磺酸,但合成的纳米级钙盐清净剂产品黏度大,分水性差,很难过滤。基于以上原因,如果单一使用国外的磺酸合成纳米级钙盐清净剂,合成的产品性质不稳定、分水性差、过滤困难,且产品成本非常高。因此,将国外与国内磺酸配比使用进而提高合成产品的性能有现实意义。

1 实验部分

1.1 主要原料

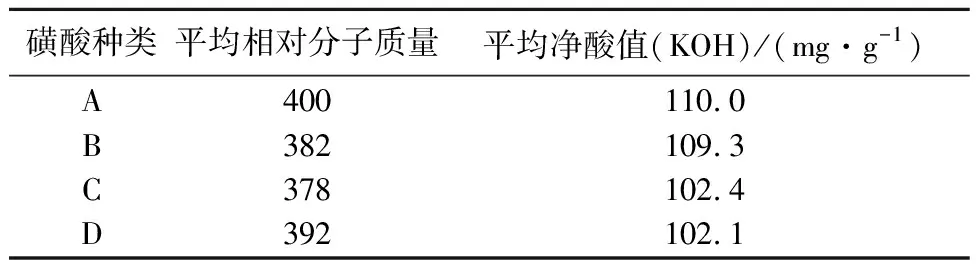

国内重烷基苯磺酸A、B、C、D,其性质见表1;促进剂甲醇、促B、促D、抗泡剂T901,辽宁渤大化工有限公司;国外合成磺酸;氧化钙(纯度95%)、氢氧化钙(纯度98%),江苏常熟;氯化钙(纯度95%),唐山;基础油,盘锦。

表1 国内磺酸性质对比

1.2 实验仪器

GB/265—88运动黏度测定仪,大连北方分析仪器厂;GB/T 12579润滑油泡沫性能测定器,大连智能仪器仪表有限公司;GB/6540产品颜色测定仪,大连瑞德仪器仪表有限公司; SH/T 0028—90石油产品浊度测定仪,上海珊科仪器厂。

1.3 实验原理及步骤

1.3.1实验原理

纳米级磺酸钙盐清净剂的制备是一个包括多种反应物质的工艺过程,包含气相、固相和液相三种体系进行的胶体化学反应过程,反应相对复杂,一般可分为两步:第一步为中和反应,即以重烷基苯磺酸和碱性组分(Ca(OH)2和CaO)为主要原料,经酸碱中和反应生成重烷基苯磺酸钙正盐(中性盐);第二步为钙化反应,即中性盐在一定量促进剂和溶剂作用下用二氧化碳将碱性组分进行碳酸化反应,氢氧化钙在生成碳酸钙的同时被磺酸钙正盐包裹形成胶团分散到油相中,生成高碱性的磺酸钙胶团[9]。

中和反应式为:

[R—Ar—SO3]2Ca+2H2O

碳酸化反应式为:

(R—Ar—SO3)2Ca (CaCO3)n+nH2O

1.3.2实验步骤

采用两步法工艺合成纳米磺酸钙清净剂。首先准确称取一定量的磺酸、基础油倒入2 000 mL四口烧瓶内,加入适量T901抗泡剂。室温下搅拌(搅拌速率约450 r/min),然后加入一定量的水、氢氧化钠水溶液、氯化钙、氢氧化钙继续搅拌,反应一定时间后过滤得到中性盐。然后取一定量的中性盐,置于1 000 mL四口烧瓶内,预热35~40 ℃,搅拌均匀,投入甲苯、氢氧化钙、氧化钙、甲醇、无水氯化钙,反应一定时间之后加水、促B、促

图1 合成纳米磺酸钙清净剂工艺流程

D后,通入CO2进行碳酸化反应,碳酸化反应结束后,升温脱醇、水,然后再负压脱溶剂,加入助滤剂过滤,得到产品。其工艺流程如图1。

2 结果与讨论

2.1 国内磺酸原料对合成中性盐的影响

中性盐是制备高碱值纳米级合成磺酸钙的中间产品,其性质对制备高质量的产品有直接影响。图2为以碱性组分(Ca(OH)2和CaO)和国内四种重烷基苯磺酸为主要原料,经酸碱中和反应生成中性的磺酸钙正盐(中性盐)。由图2可见,使用国内A酸和D酸为原料合成中性盐的总碱值(TBN)较大, C酸和B酸为原料合成中性盐的TBN相对较小,由表1可知:A酸D酸的相对分子质量较大;通常情况下相对分子质量越大,在碳酸化阶段形成的胶核越稳定,不易破裂,这使更多的碱性组分被包裹在胶核里,因此A酸D酸的产品的TBN较高[10]。A酸和C酸过滤的时间较长,B酸和D酸的过滤很顺畅。这是由于A、C磺酸中的直链烷基苯磺酸含量较多,而直链烷基苯磺酸在温度较高时黏度非常大,并且有三维空间的双折射结构,易形成胶冻。从浊度曲线可以看出,B酸和D酸合成产品的浊度相对较低,这是由于二者的中和反应较完全,剩余的烷基苯磺酸原料较少的缘故。综上所述,以国内磺酸D为原料合成的中性盐技术指标相对较理想。

图2 国内磺酸原料种类对合成中性盐的影响

2.2 国内磺酸原料对合成T105、T106的影响

磺酸原料中的各组分含量以及杂质,对所得产品的性能有很大影响。T105产品主要用于调制普通的内燃机油,T106产品主要用于调制高档内燃机油,重负荷的柴油机油,尤其适用于燃料中含硫较高的发动机润滑油,它们的需求量很大。为此,本文进一步考察了磺酸原料对合成T105、T106的影响。

图3为采用国内磺酸原料合成T105的TBN、浊度及过滤情况。在合成T105时,TBN的理想指标为182~185 mg/g,浊度的理想指标为小于150。由图3可见,采用四种不同磺酸为原料合成的T105的总碱值基本达到要求。从浊度曲线可以看出,A酸、C酸和D酸都满足浊度要求,但D酸的浊度最小。从过滤时间方面考察,只有D酸的过滤较顺畅,其他的磺酸过滤时间较长。这可能是由于D酸的平均净酸值较小,磺化较浅,产品中游离硫酸及水分含量较高,黏性较小,易于过滤。

图3 国内磺酸原料对合成T105的影响

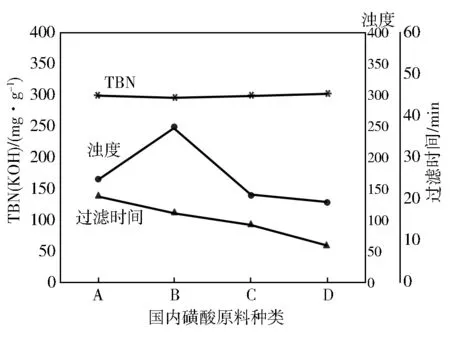

图4为采用国内磺酸原料合成T106的技术指标情况。T106的TBN要求大于300 mg/g,浊度要求小于250。由图4可见,四种国内磺酸原料合成的T106产品的TBN值都达到了要求,采用D酸原料合成的T106的TBN值相对较高,而A、B、C三种磺酸的TBN均较低,它们的过滤时间基本相同,但是在浊度方面,D酸的浊度最低。磺酸原料对合成的T105以及T106产品的浊度影响很大,这主要是因为T105、T106产品中所形成碳酸钙的粒径以及在油相水相中的分布情况有很大不同,而碳酸盐的微粒不溶于油,很容易团聚形成更大的微粒而沉淀出来,使产品变混或过滤困难。从TBN、浊度和过滤情况方面考察,D酸的效果比较好。由此可见:国内磺酸D是较适宜合成高碱值磺酸钙的磺酸原料。

图4 国内磺酸原料种类对合成T106的影响

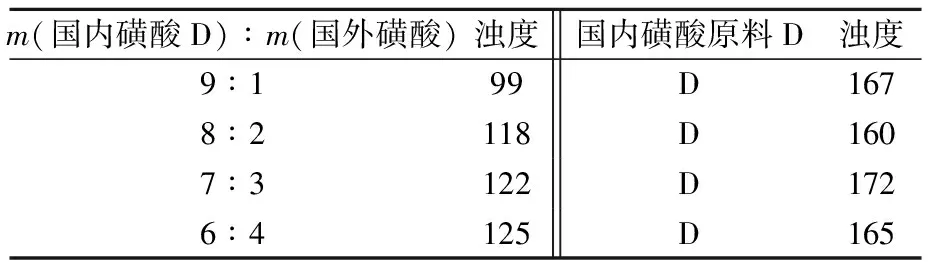

2.3 国内磺酸D与国外磺酸配比对合成中性盐的影响

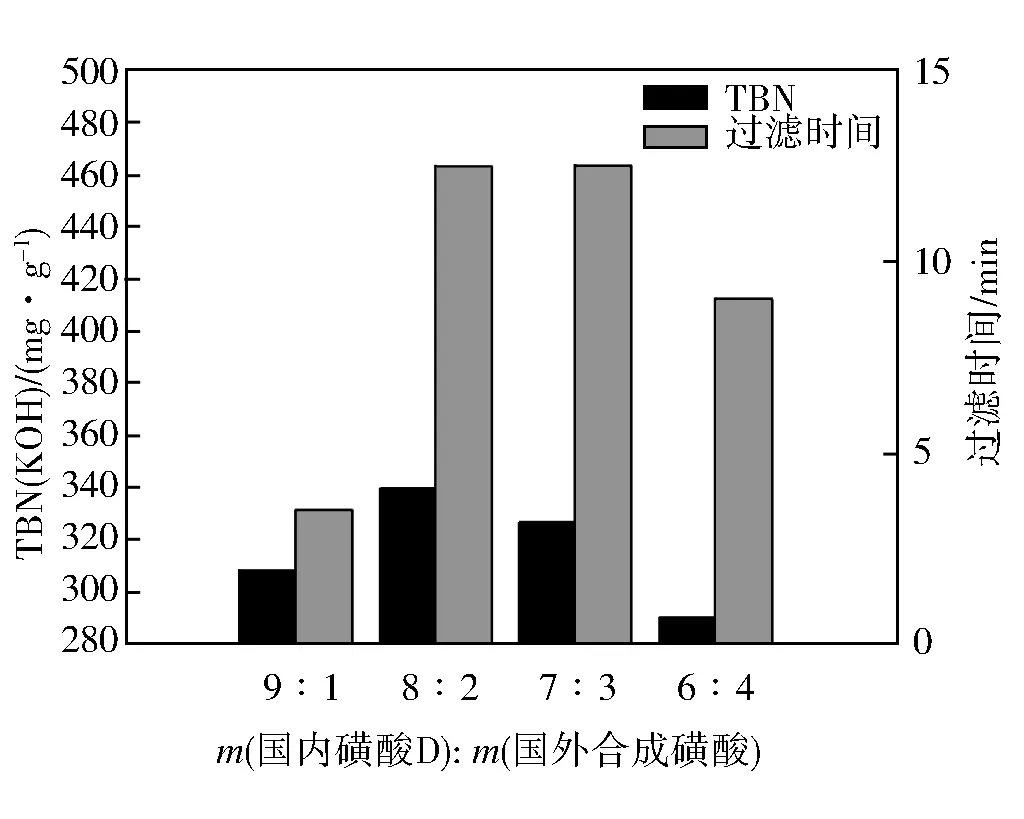

单一使用国外磺酸原料合成高碱值纳米级合成磺酸钙产品,产品的总碱值(KOH)为332 mg/g,过滤时间为4 min,大部分指标好于国内同类产品,但是成本过高。因此,实验中将它与国内磺酸D按不同比例配比使用,对合成的中性盐在碱值和过滤时间上进行了研究,其结果如图5所示。

图5 国内磺酸原料D与国外合成磺酸不同配比对中性盐的影响

由图5可见,磺酸原料质量比为8∶2时合成中性盐的TBN最高,但过滤时间最长。7∶3,6∶4以及9∶1的磺酸原料所达到的TBN相差不大,都达到了标准,但9∶1的磺酸原料配比合成产品的过滤时间明显短于其他产品。这是由于相对于国外磺酸来说,国内磺酸D原料一般为小分子酸,在合成纳米润滑油清净剂的过程中易起泡,而国外磺酸原料一般为大分子酸,在合成纳米润滑油清净剂的过程中在一定程度上可以抑制起泡现象。另一方面,国外磺酸价格较高,在其他指标满足要求的情况下,国外磺酸使用比例越小产品成本越低。因此,在合成中性盐时,9∶1的磺酸原料配比是较好的。

2.4 国内磺酸D与国外合成磺酸配比对合成T105、T106的影响

将国内磺酸D与国外合成磺酸原料配比使用,对合成的T105、T106产品在碱值和过滤时间上进行了考察。

图6为以国内磺酸D与国外合成磺酸为原料钙化合成T105的TBN值及过滤情况。由图6可见,在合成T105时,8∶2和9∶1的磺酸原料合成的TBN较高,磺酸原料为6∶4时合成的TBN较低。而从过滤时间方面考察,9∶1和8∶2的磺酸原料过滤时间均较短,相对来说,7∶3和6∶4的磺酸原料在过滤的时候稍有些困难。图7为以国内磺酸D与国外合成磺酸不同配比为原料钙化合成T106的TBN值及过滤情况。由图7可见,在合成T106时,8∶2的磺酸原料合成的TBN较高,6∶4的磺酸原料合成T106的TBN较低,而9∶1的磺酸原料合成的TBN也达到了TBN指标要求。从过滤时间方面考察,9∶1的磺酸原料过滤时间最短,其他配比的磺酸原料合成的高碱值磺酸钙过滤均稍有些困难。

图6 国内磺酸原料D与国外合成磺酸不同配比对T105的影响

图7 国内磺酸原料D与国外合成磺酸不同配比对T106的影响

这是由于相对于国外磺酸原料,国内磺酸D原料的相对分子质量普遍偏小,而国外合成磺酸原料大部分相对分子质量较大。当磺酸相对分子质量较小时,水蒸气会大量蒸出,产品起泡严重,造成产品质量下降,进而影响润滑油添加剂的酸中和能力及高温清净性。当国内磺酸D与国外磺酸配比为9∶1时,生成的无定形CaCO3微粒包裹在中性的烷基苯磺酸钙中形成稳定的胶团,黏度较小,过滤容易且TBN在理想指标范围内。无论国内D与国外磺酸原料配比是8∶2、7∶3还是6∶4,由于混合的国外磺酸比例过大,磺酸的平均相对分子质量增大,造成产品大量起泡,且生成的CaCO3微粒由无定形结构转变成球霰石结构,使得粒子的粒度变大,分布不均,且油溶性变差,容易产生沉淀,影响酸中和能力,黏度增大造成过滤困难[11-12]。同时,产品成分会大幅度增加,因此,较适宜的磺酸配比是国内D磺酸与国外磺酸配比为9∶1。

2.5 国内磺酸D与国内外配比磺酸原料对T106浊度的影响

T106是用量比较大的一类润滑油清净剂产品。表2为国内磺酸原料D与国外磺酸配比对合成T106产品浊度的影响。由表2可以看出,国外磺酸原料的加入可有效地降低T106产品的浊度;随着国内磺酸原料D加入量所占比例的增加,T106产品的浊度逐渐增加;当国内国外磺酸原料以质量比9∶1配比为原料合成的T106产品的浊度相对较理想。这是由于国外磺酸原料一般为大分子的直链磺酸盐,而国内磺酸原料一般为生产表面活性剂的副产物,多为小分子磺酸,且结构不均匀。作为表面活性剂的直链磺酸盐,它的吸附能力较强,在碳酸化过程中可形成粒径更小,更稳定的载荷胶团[13]。

表2 国内磺酸原料D与国内外磺酸原料配比对T106浊度的影响

综上所述,将国内磺酸D原料与国外合成磺酸原料按9∶1配比使用是较适宜合成高碱值合成磺酸钙的磺酸原料。

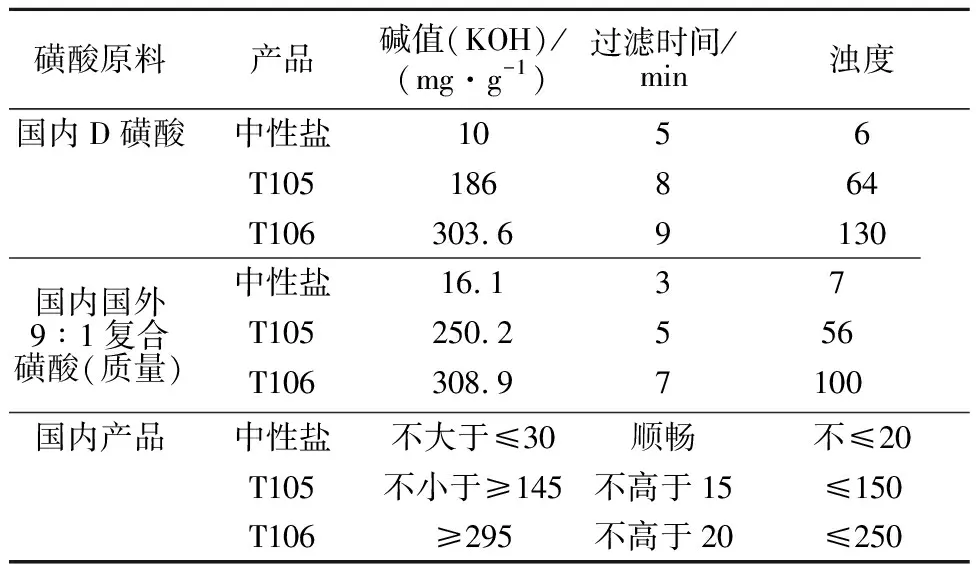

2.6 不同磺酸原料合成的产品在性能方面的比较

表3为单一使用国内磺酸原料D和国内外磺酸原料按9∶1配比合成出来的产品的对比。从表3可见,使用复合的原料合成的产品比单独使用国内磺酸D合成的产品效果好。

3 结 论

a.磺酸原料对合成中性盐、T105、T106有很大的影响。以国内磺酸D为原料合成的中性盐、T105、T106的TBN均较高、浊度较低且过滤较顺畅。

表3 国内磺酸D制得产品和国内磺酸原料D与国外磺酸9∶1复合制得产品指标的对比

b.将国内磺酸D与国外磺酸配比使用,可显著改善合成的中性盐、T105、T106的各项性能;综合考虑成本和产品的质量,将国内磺酸D与国外磺酸按质量比9∶1的方式配比使用,产品质量较好且各项质量指标均符合标准。

参 考 文 献

[1] Rudnick L R.润滑剂添加剂化学与应用[M]. 李华峰,等译.北京:中国石化出版社,2006:78-85.

[2] 黄文轩.润滑剂添加剂应用指南[M].北京:中国石化出版社,2002:11-14.

[3] 李佩均.重烷基苯在润滑油添加剂中的应用[J].中国洗涤用品工业,2011(5):84-88.

[4] 姜建卫.制备高碱石油硫酸钙添加剂的原料选择[J].石油与天然气化工,2002,31(5):257-259.

[5] 丁丽芹,张景河,何力,等.原料组成对合成髙碱值石油磺酸镁质量的影响[J].石油炼制与化工,2004,35(5):44-46.

[6] 彭东,李少萍,蓝公平,等.清净剂磺酸钙结构对其分水性能影响研究[J].润滑油,2013,28(1):60-64.

[7] 梁宇翔.不同结构的烷基苯对髙碱值磺酸钙水解安定性和清净性的影响[J].石油炼制与化工,2002(4):33.

[8] 唐克,杨爽,刘明,等.超高碱值润滑油清净剂的合成研究[J].辽宁工业大学学报:自然科学版,2011,31(5):333-335.

[9] Allain R J, Fong D W. Process for preparing overbased magnesium sulfonates:US,4306983[P].1981-12-22.

[10] Chen Zhaocong, Chen Feng, Chen Dongzhong. Universal phase transformation mechanism and substituted alkyl length and number effect for the preparation of overbased detergents based on calcium alkylbenzene sulfonates. Ind Eng Chem Res, 2013, 52:12748-12762.

[11] 孙枫,徐宏坤,宋美卿.清净剂晶型分布对碱值分析的影响[J].润滑油,2005,20(5):35-38.

[12] 杨永璧,段庆华,杨玉蕊.红外光谱法在研究磺酸盐清净剂中的应用[J].润滑油,2007,22(2):49-53.

[13] 姚文钊,付兴国,刘雨花,等.影响润滑油清净剂产品浊度的因素分析及对策研究[J].润滑油,2007,22(2):45-48.