机载平台下功率级驱动及PWM 死区控制的研究

周俊鹏,李 焱

(长春工业大学,长春130012)

0 引 言

PWM 即脉宽调制技术,是指采用电子开关将输入调制器的电压进行宽度调制。为防止同一桥壁上两只功率管同时导通,死区的设置就显得格外重要。DSP+CPLD 在级联H 桥配电网静止同步补偿器的应用,但并没有具体的死区设置方法[1]。无刷直流电机的三环控制应用广泛,从整体对三环控制综合描述,却没有给出具体的功率级和死区的控制策略[2]。根据双DSP 的双PWM 变频器在控制上相对独立而又紧密联系的特点,提出了一种基于双定点DSP 的双PWM 变频器控制平台设计方法。该平台可以满足双PWM 变频器不同控制算法对控制板的硬件需求,同时兼顾其通用性,然而没有提到死区方面的性能[3]。在双PWM 变频器系统研究与设计分析中,只有在电网方面笼统的说明,没有在电机控制方面的介绍[4]。运动控制器使用DSP + CPLD 结构,实现了直线插补的两级插补。粗插补采用时间分割法,由DSP 软件完成;精插补采用DDA 法,由CPLD 硬件完成,提高了插补精度和输出脉冲频率,改进了传统的分割算法,保证分段坐标增量的均匀性,可是单从理论出发,没有应用在工程中[5]。DSP和CPLD 的伺服控制器,应用于某光电系统的控制部分,虽然有工程应用价值,但没有提到在产生PWM 波性能方面的说明[6]。DSP +CPLD 开关磁阻电机控制系统应用在电动汽车方面,没有谈到死区方面的问题[7]。用一系列等幅不等宽的脉冲来代替一个正弦波为思想,单从软件与仿真方面达到理想PWM 波,可是具体实际应用方面未知[8]。基于双闭环控制的单相PWM 整流电路中,虽然提到了死区发生电路,但详细的精度与准确度方面却未得到体现[9]。基于MCS -51 单片机的一种带死区的PWM 脉冲调制方法,展现了PWM 波产生方法,但死区固定,并不具有代表性[10]。Proteus 中的直流电机PWM 调速系统中,也仅仅是单纯的仿真,死区没有体现,没有工程应用背景[11]。PWM 波中调整占空比就可以得到不同的平均电压。本文将介绍DSP数字信号处理器产生的PWM 详细过程,并针对DSP 的死区寄存器设置只有几种固定频率,而且不能方便得到准确的整微秒,用CPLD 设置死区加以改进可得到精确的整微秒。试验表明精确程度仅有0.2 μs 的误差。

1 PWM 波形产生原理

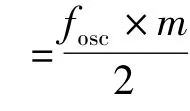

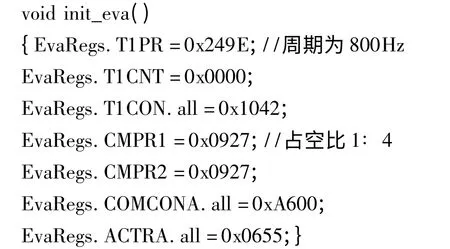

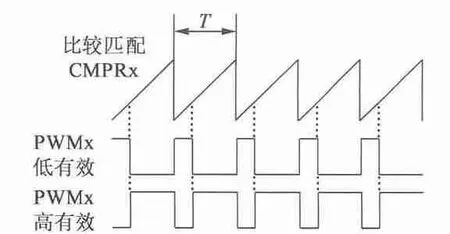

从图1 中可见,(NTxPR+1)×fT=T(所需周期)。

图1 通用定时器连续增计数模式

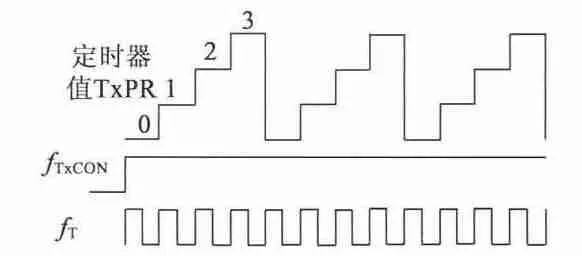

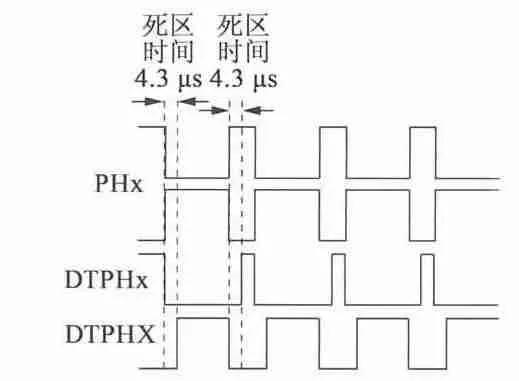

从图2 中可知,占空比低有效时为NCMPRx,高有效时占空比为[(NTxPR+1)-NCMPRx]/(NTxPR+1)。如果需要死区控制,则相应的死区控制寄存器中对应为设置适当的值。例如EvaRegs. DBTCONA. all= 0x0A74(死区定时器1、2 使能;死区定时器32 分频)。前述的fsys=75 MHz,则死区时间t =32 ×10/75 μs=4.3 μs。根据上升沿要延迟一个死区时间,则PWM 波形如图3 所示。

图2 连续增计数模式下的通用定时器比较输出

图3 带死区的PWM 波形图

由以上死区设置可知,DSP 设置的死区通过繁琐的计算不能方便得到整微秒。采用CPLD 设置可得到整微秒。

2 CPLD 产生带死区的PWM 波原

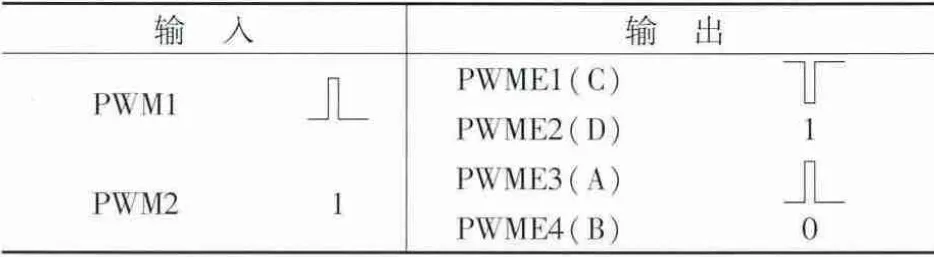

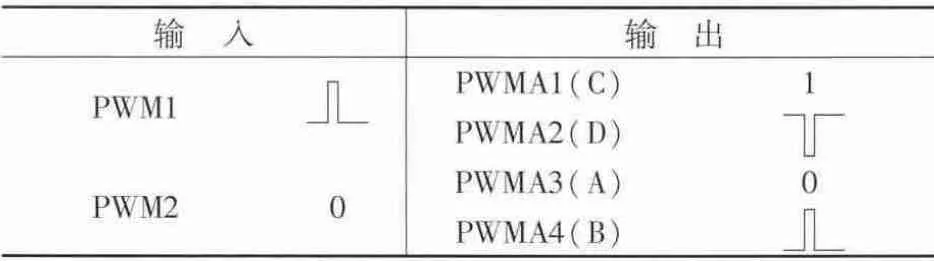

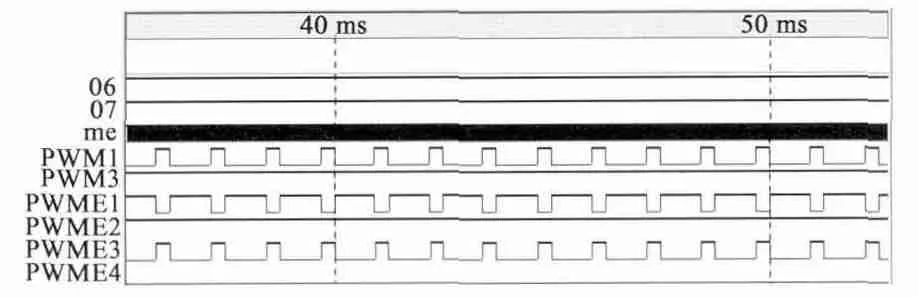

由DSP 产生800 Hz(PWM1)占空比1∶ 4 的周期信号和PWM3 方向信号,送入CPLD 中,得到PWME1(C),PWME2(D),PWME3 (A),PWME4(B)四路信号,供给功率级来控制电机。表1 和表2为理论分析四路PWM 信号波形。

表1 理论分析正向PWM 信号波形

表2 理论分析反向PWM 信号波形

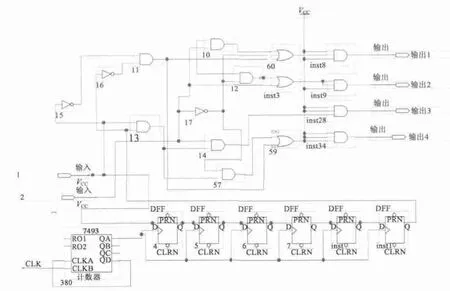

图4 中在Quartus II 中设置pin_name 为16 MHz,经过16 分频器后得到周期为1 μs 的基准波,经过6 个D 触发器就可到得6 μs 死区,所以只需增加或减少D 触发器,就可灵活方便地得到PWM 的死区。IOINPUT06,IOINPUT07 置1,PWM1 设置为800 Hz,PWM3 置1,可得A,B,C,D 四路仿真波形图,如图5 所示。

图4 6 μs 死区设置PWM 逻辑电路

图5 四路PWM 仿真波形图

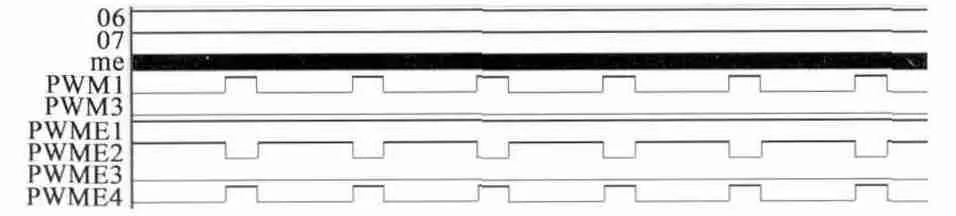

从图5 中可见,PWME1 与PWME3 前沿相差6 μs 的死区,PWME2 为高电平,PWME4 为低电平。在Quartus II 中按上述方法设置PWM3 置0,其余设置不变,可得到图6 仿真波形图。

图6 四路PWM 仿真波形图

从图6 中可见,PWME2 与PWME4 前沿相差6 μs 的死区,PWME1 为高电平,PWME4 为低电平。上述仿真结果与表1 和表2 所列理论分析完全一致。

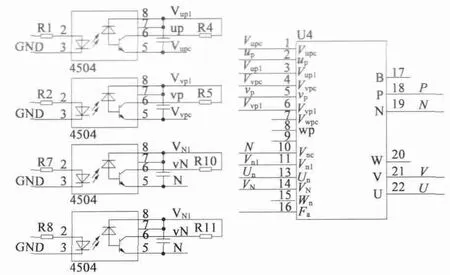

3 功率级驱动电路

将CPLD 产生的A,B,C,D 四路带死区的PWM信号送入图7 的DRV2A,DRV1A,DRV2B,DRV1B中,经过4505 隔离放大反相后送入PM75CSE060中,在PN 端加上40 V 直流电压,在U(+),V(-)两端用示波器得到波形如图8、图9 所示。IPM 的Fo在欠压、短路、过流和温度过高时输出低电平可设计作为电路故障监测端。

图7 功率驱动电路

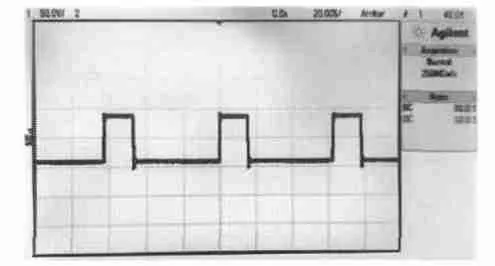

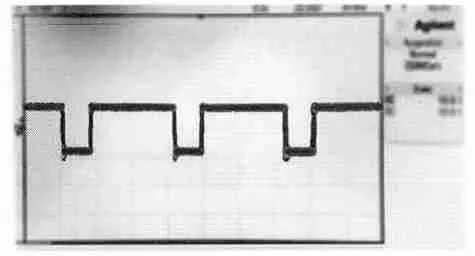

从图8 和图9 中可看到,PWM 波形前端稍带尖峰,可提高电机带载能力及其响应的快速性。

图8 正向PWM 波形

图9 反向PWM 波形

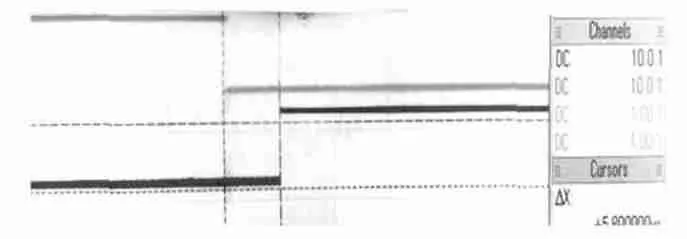

从图10 的示波器中可看出,从功率级端输出PWM 波形死区为5.8 μs,非常准确,完全满足快速反射镜所需单极性PWM 波所需的死区要求。

图11 为本工程实际的伺服控制电路板和功率级电路板。

图10 实测PWM 波形死区

图11 伺服控制板加功率级驱动板

4 结 语

此快速反射镜的功率驱动电路PWM 波死区要求大于5 μs,实测死区时间5.8 μs,完全满足机载平台下对PWM 波形的需要。死区时间不易设置过大,否则影响电机起动时间,使系统滞后,稳定裕度降低影响系统稳定性;同时稍带尖峰的PWM 波形能够提高电机驱动能力。此方法在实际应用中方便、可行、有效,能够满足某项目PWM 波形死区精度方面的需要。本文对功率驱动具有很好的通用性和借鉴性。

[1] 张艳梅,苟锐锋,杨晓平,等.DSP+CPLD 在级联H 桥配电网静止同步补偿器的应用[J].南方电网技术,2012,6(6):72-77.

[2] 张爱军,程时兵,朱军伟,等.DSP+CPLD 的无刷直流电机三环控制设计[J].电力电子技术,2012,46(11):106 -108.

[3] 尹璐,赵争鸣,鲁挺等.基于双DSP 的双PWM 变频器控制平台设计[J].电力自动化设备,2013,33(11):148 -153.

[4] 刘玉娥.双PWM 变频器系统研究与设计分析[J]. 电力电子,2013(20):206.

[5] 劳奇成,王义智,李武. 基于DSP 和CPLD 的运动控制卡插补器设计[J].机床与液压,2014,42(4):92 -94.

[6] 秋亚.基于DSP 和CPLD 的伺服控制器设计[D].西安:西安工业大学,2013.

[7] 张超,全力,朱孝勇,等. 基于DSP +CPLD 的车用开关磁阻电机驱动控制系统的设计[J].电机与控制应用,2013,40(1):13-16.

[8] 妖鸿强,陈荣荣.基于FPGA 的正弦波PWM 信号发生器的设计[J].江南大学学报,2012,11(3):286 -289.

[9] 唐梦娴,鄢立. 基于双闭环控制的单相PWM 整流电路设计[J].仪表技术,2014,1(1):27 -30.

[10] 张超,胡顺杰. 基于MCS -51 单片机的一种带死区的PWM脉冲调制方法[J].电源世界,2014,26(4):26 -29.

[11] 袁战军.基于Proteus 的直流电机PWM 调速系统研究[J].电子设计工程,2013,21(5):113 -116.

[12] WANG G L,XU D G,YU Y.A novel strategy of dead-time compensation for PWM Voltage -Source Inverter[C]//23rd Annual IEEE Applied Power Electronics Conference and Exposition.2008:1779 -1783.