啮合式电动机经济型反馈控制系统研究

赵乾麟,柳 文

(浙江乾麟缝制设备有限公司,丽水323000)

0 引 言

啮合式电动机是一种新型直驱电动机,其运行原理在文献[1 -4]中都有论述。跟无刷电动机一样,啮合式电动机需要控制装置才能运转,近年来许多研究人员设计了不同的控制系统。文献[5 -8]设计了基于DSP 芯片的控制器,文献[9]设计了基于32 位ARM 芯片的控制系统,它们的共同特点是采用了32 位主控芯片和增量式光电编码器,32 位主控芯片成本昂贵,不利于推广应用;增量式光电编码器作为转子位置反馈,分辨率高,但成本高且难以判断转子的绝对位置。文献[5 -9]也都没给出具体的角度位置控制方法,文献[10]设计了测量转子绝对位置的传感器,省去了光电编码器,不足之处是光耦数多,4 相电机用了4 个光耦;文献没给出光耦信号之间的角度测量细分方法,因而不能实现变开关角控制,所用的FPGA 主控芯片价格也不低。文献[11]设计了成本低廉的控制器,但它采用开环位置控制,没有转子位置反馈,效率低、速度低、噪声大,因此,这类电机的控制系统值得进一步研究。

针对上述研究现状,本文重新设计了6 相啮合式电动机控制系统,并从以下几点作了改进:设计了少光耦的位置传感器,用3 个光耦实现了6 相电机的位置检测;用软件法实现了触发信号之间的角度细分,省去了增量式光电编码器;用8 位单片机代替了32 位芯片实现了固定开关角和变开关角的控制。总之,用低成本器件实现了良好的控制效果。

1 啮合式电动机的基本特点

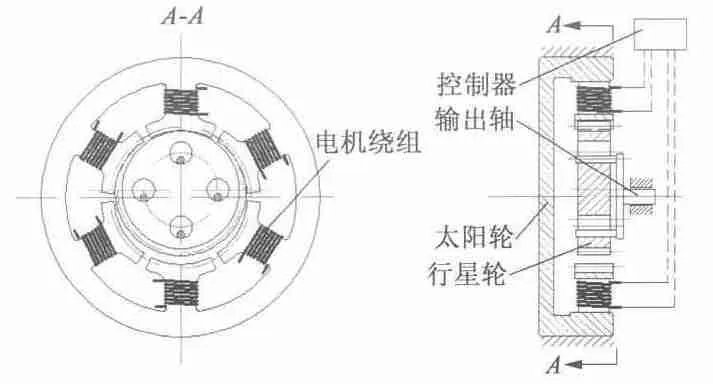

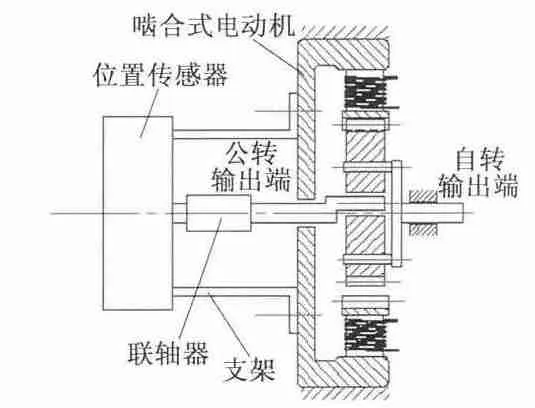

6 相啮合式电动机的基本结构如图1 所示。定子与转子同时是一对相啮合的齿轮减速器,定子为太阳轮,转子为行星轮,转子绕定子中心作公转和自转的复合运动。定子齿轮在适当位置断开,形成磁极,绕上线圈,在控制器作用下各相依次通电吸引转子边啮合边旋转。转子的公转和自转可以由机构分离输出[2],其公转为减速前的高速运动,自转为减速后的低速大力矩运动,因此这类电机可有两种输出动力,图1 中的输出轴为低速输出端。与4 相电机相比,本文的6 相电机更平稳,负载能力更强。啮合式电动机的控制跟无刷电动机类似,也需根据转子位置投励,这就需要解决转子位置检测问题。

图1 6 相啮合式电动机的基本结构

2 转子位置检测方法

2.1 转子位置传感器的设计

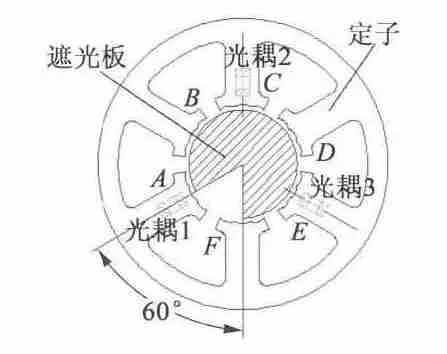

转子位置检测可采用磁敏元件或光敏元件,本文采用开式光耦配合遮光板来实现。由于6 相电机的相数偏多,若每相用一个光耦,则成本高且接线复杂,这里用3 个光耦来检测转子相对于6 相绕组的位置,原理如图2 所示。其中3 个光耦位置分别对准A、C、E 三相绕组中心线;遮光板开一个60°缺口,并以如图2 所示的位置为零位。

图2 光耦与遮光板的安装位置关系

将图中的光耦和遮光板集成在一起,做成一个位置传感器,通过适当的方式与电机本体连接。

2.2 光耦信号处理

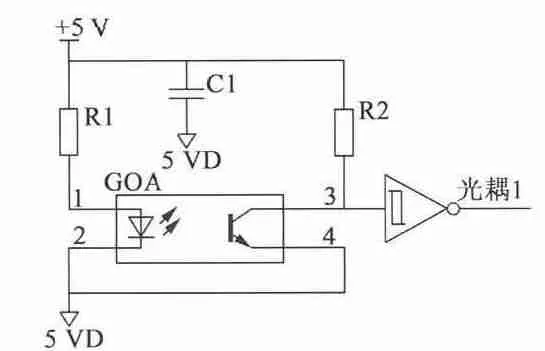

光耦信号需要经过适当的处理才能使用,处理电路如图3 所示。

图3 光耦信号处理电路

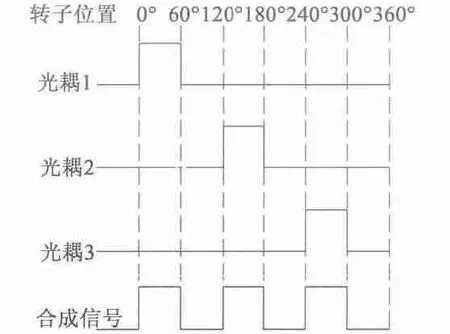

图3 中,当光线被遮住时,3 脚输出高电平;当光线通过时,3 脚输出低电平。3 脚的信号经施密特触发整形电路整理为边沿很陡的方波,然后经过取反运算,改变为光线被遮住时输出低电平、开口经过光耦时输出高电平,由此可得三个光耦的输出信号与转子位置关系,如图4 所示。

由图4,转子每转过60°,会触发一个信号跳变沿,一周内共产生6 个跳变沿,这就可用3 个光耦信号驱动6 相绕组,完成位置检测功能。同时把三路信号经“或”运算,合成连续的方波,如图4 中的“合成信号”,该信号可用于电机转速测量和角度细分。

图4 光耦输出信号

2.3 位置传感器与电机本体的连接

啮合式电动机的转子做公转和自转两种运动,由电机的左右两个半轴分离输出。位置传感器必须连接到公转输出端,并保证遮光板与转子的位置关系。具体方法是:先把传感器支架与电机本体连接,然后给F 相通电,把转子吸到F 相中心线位置;顺时针转动传感器轴,使得光耦1 的输出信号刚好为上升沿触发态,此时遮光板正位于零位,用联轴器把传感器与电机的公转轴紧固在一起即可。安装方式如图5 所示。

图5 位置传感器与电机本体的连接

3 控制系统的设计

3.1 控制系统的硬件结构

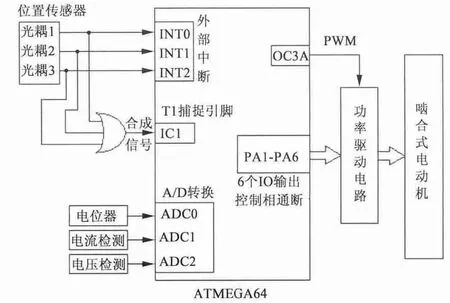

控制系统整体结构如图6 所示。主控芯片采用ATMEGA64,它是一种8 位单片机,成本远低于32位高端芯片。三路光耦信号连接到外部中断引脚INT0 ~INT2,通过外部中断实现快速换相。三路光耦经“或”运算的合成信号连接到定时器T1 的捕捉引脚IC1,用于转速测量。电位器给出的电压信号经过AD 转换用于转速设定,电机的电流和电压检测信号经过AD 转换,用于过流和过压保护。6 相绕组的开关信号由IO 端口PA1 ~PA6 输出,PWM调速信号由定时器T3 的比较输出引脚OC3A 输出,它们经过合成用来驱动功率器件,控制电机运转。

图6 电机主控制器硬件结构

3.2 功率驱动电路

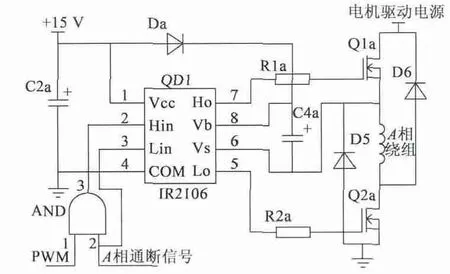

6 相功率驱动电路相互独立,结构基本一致,以A 相为例,其驱动原理如图7 所示。

图7 功率驱动电路

A 相开关信号PA1 与PWM 信号经与门合成后接到上桥驱动端,实现上桥开关和斩波;A 相开关信号直接接到下桥驱动端,控制下桥通断。经过IR2106 完成电平转换后,分别接到上下桥功率器件的栅极,最终控制绕组电流。

绕组驱动采用不对称半桥电路。当上下桥同时导通,A 相励磁;当PWM 斩波信号到来,上桥关断下桥导通时,A 相处于非能量回馈续流状态,把储存的磁场能转化为机械能,这可以提高功率因数;当上下桥同时关断,A 相处于能量回馈续流状态,通过二极管D5、D6 向电源回馈能量,使续流电流迅速衰减为零,以尽量减小负扭矩。改变PWM 波占空比,可实现电机调速。这种方式比上下桥同时进行PWM 斩波有更高的效率。

3.3 固定开关角换相逻辑的实现

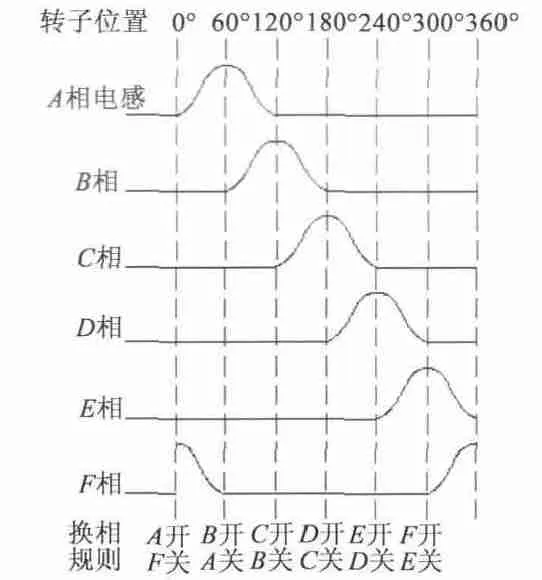

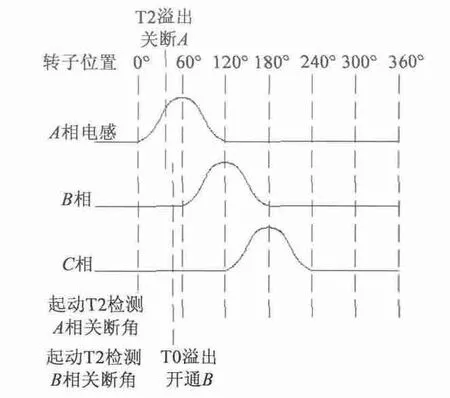

图8 顺时针公转时固定开关角换相法则

电机6 相绕组的电感随转子位置变化而改变,各相电感与转子位置角的变化关系如图8 所示。在每相绕组的电感上升区通电会获得正扭矩,在电感下降区则产生负扭矩,因此要在电感上升区通电,电感下降区断电。照此原理,图8 给出了转子顺时针公转时的换相时刻及开关顺序。图中换相时刻正好对应着一个光耦信号的升降沿,此时单片机会触发一次外部中断,当中断到来时判断当前引脚的电平就可获知转子具体位置,决定换相逻辑。例如,若INT0 中断触发,则在子程序中判断INT0 引脚电平,若为高电平,说明此时转子位于0°位置,需开通A相关闭F 相;若为低电平,说明转子位于60°位置,则开通B 相关闭A 相;以此类推。

以上是顺时针公转的方法,逆时针公转时按相反顺序换相即可。这就是固定开关角的换相逻辑。

3.4 转速的测量与角度细分

三路光耦相“与”合成信号如图4 所示。其中每个升降沿对应转子转过60°机械角,利用定时器T1 的捕捉功能,可测出相邻两升降沿的时间差ΔT1。将ΔT1的时间单位转化为秒,注意到转子公转一周会触发6 个升降沿,可得出电机转速n:

这样测出的转速为公转速度,除以减速比可以得到电机自转输出端的转速。既然已测得转子转过60°机械角的时间ΔT1,若再用定时器测出任意时间间隔Δt,就可得Δt 内转子转过的机械角:

这样就能用定时器测出任意时刻转子的位置角,实现了相邻两升降沿之间的角度细分。

3.5 变开关角的换相方法

固定开关角换相方法用于电机起动阶段是可以的,但在电机正常运转之后对扭矩输出有所不利。这是因为:1)该方法在电感上升阶段才开通,此时电感逐渐增大,相电流增长会越来越困难,特别在高速运转时电流严重受限,输出扭矩会减小很多;2)在电感最高位置处才关断,绕组续流时转子已进入电感下降区,会产生阻力扭矩,降低电机效率。所以应把绕组开关角适当提前,并合理调节,可显著高电机的转速和效率。这就是变开关角控制。

上节已解决了角度细分测量问题,这使变开关角控制成为可能。具体方法是在外部中断到来时启动两个定时器,分别测量开通角和关断角,当所测角度达到预期位置时就对某相开通或关断。图9 举例说明了具体的变开关角控制方法。

如图9 所示,当在0°角外部中断触发时,立即启动T0 和T2 进行角度测量。合理设置定时器的初值和预分频,可使得当测量角到达换相位置时,T0和T2 正好触发溢出中断,此时可在T0 中断子程序中开通B 相,在T2 中断子程序中关断A 相。若在60°角触发外部中断,则在T0 和T2 溢出中断时开通C 相和关断B 相,以此类推。所有相的开通都在T0中断时完成,所有相的关断都在T2 中断中完成,这样就用2 个定时器实现了变开关角控制。

图9 变开关角换相方法

4 试验测试

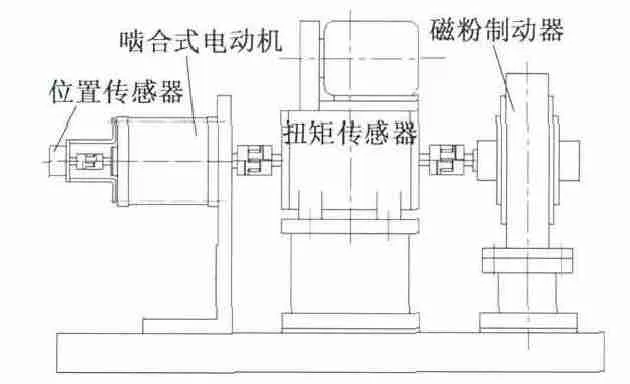

本文自行搭建了啮合式电动机测试装置。它主要由啮合式电动机、扭矩传感器、磁粉制动器等部件构成,其结构原理如图10 所示。磁粉制动器可调节输出扭矩,扭矩传感器的测量值经过采集卡上传到PC 机;电机的转速、电流、电压信号由本文设计的电机控制器测量,通过串口上传PC 机,经过数据汇总画出曲线。

图10 电机测试装置结构

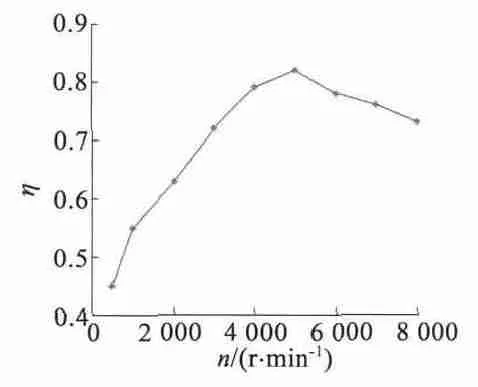

电源电压采用直流36 V,保持自转输出端的输出扭矩4 N·m 不变,通过增加占空比和改变开关角,不断提高电机转速,测得电机公转转速可达8 000 r/min 以上,此时开关角:比固定开关角提前8.5°开通,提前5°关断。通过数据汇总,画出恒扭矩条件下公转转速与电机效率曲线如图11 所示。可见,变开关角控制方法使电机效率明显提高,恒扭矩运行最高效率达82%以上,平均效率也在70%左右。而普通控制器在相同条件下公转转速还不到4 000 r/min,最高效率也小于60%,本文控制系统显著提高了控制品质。

图11 恒扭矩条件下所测系统效率曲线

图11 中的转速为公转转速,该啮合式电动机的减速比为1∶ 28,除以减速比可得到自转输出端的转速。

5 结 语

本文设计了6 相啮合式电动机经济型位置反馈控制系统,用8 位单片机取代了昂贵的32 位主控芯片;用3 个光耦实现了6 相电机的位置检测;用软件方法实现了角度细分测量,省去了增量式光电编码器。该系统最终实现了6 相电机的固定开关角和变开关角控制。试验表明该系统显著提高了啮合式电动机的运行品质,恒扭矩条件下电机的最大公转转速提高到8 000 r/min 以上,平均效率提高到70%以上。

[1] 张秋豪.啮合式电动机[D].北京:北京邮电大学,2001.

[2] 吕新明,孙汉旭.啮合式电机及其动力输出机构的设计[J].机电产品开发与创新,2006,19(4):1 -3.

[3] XU Qiang,LIAO Qizheng,WEI Shimin,et al. Construction principle and torque solution of the translational meshing motor[C]//Proc. of IEEE International Conference on Mechatronics and Automation 2007:2894 -2899.

[4] 徐强,廖启征,魏世民,等.新型平动式啮合电机的运行原理和静态转矩[J].电机与控制学报,2008,12(1):10 -14.

[5] 申友志.基于TMS320F2812 的平动电机控制系统设计[D].北京:北京邮电大学,2008.

[6] 吕新明,孙汉旭,贾庆轩.新型啮合式电动机全数字化控制系统设计[J].北京化工大学学报.2007,34(3):321 -325.

[7] 张密,贾庆轩,孙汉旭. 啮合式电动机调速系统设计[J]. 仪表技术,2009(1):46 -50.

[8] 于忠华,孙汉旭,吕新明. 基于LF2407A 的啮合式微型电机控制驱动器[J].机电产品开发与创新,2006,19(4):144 -146.

[9] 吴坤. 基于S3C2440 的平动式啮合电机驱动控制系统设计[D].北京:北京邮电大学,2010.

[10] 李瑞华.平动式啮合电动机的位置反馈控制系统[J].微特电机,2013,41(6):64 -67.

[11] 赵乾麟,柳文.啮合式电机经济型控制系统的设计[J]. 机电产品开发与创新,2012,25(5):144 -146.