管环液压胀形试验关键技术分析及应用

王啸修,赵永安,杨剑峰,董超君

(宝山钢铁股份有限公司,上海201900)

1 概 述

一般情况下采用圆棒或板状试样的拉伸试验来检测钢管屈服强度,就可满足常规管线管技术规范的要求,如API SPEC 5L[1],CSA Z245.01[2],DNV[3]和 CDP[4]等 。

由于圆棒试样和板状试样均经过了再加工,故经试验检测的屈服强度值相比原钢管真实屈服强度值会存在一定的差异。由于制作圆棒试样时,受机械加工热量和精度的影响,试样的屈服强度会发生变化,因此圆棒试样不能代表钢管的全壁厚性能。板状试样是使用圆弧瓦块压平之后进行加工的,会受到再次变形的包辛格效应和压平精度的影响,故检测出来试样的屈服强度也不能反应钢管真实的性能。

因此在 ISO 15363[5], AS 1855[6], ASTM A370[7]和GB/T 20568[8]等标准中,都提出了从钢管上截取出一定宽度的管环作为样件进行管环液压胀形试验来获得屈服强度的试验方法及技术要求,以更加准确可靠的检验出原态钢管的横向屈服强度。但这些标准中都仅给出了试验装置示意图,文献[9-11]中也仅对管环液压胀形试验结果进行了相关介绍,对如何实现管环液压胀形试验技术要求的详细设计均未指出。

因此,为实现管环横向屈服强度的管环液压胀形试验,还需要在深入分析后进行必要的设计介绍,并予以验证。

2 关键技术分析

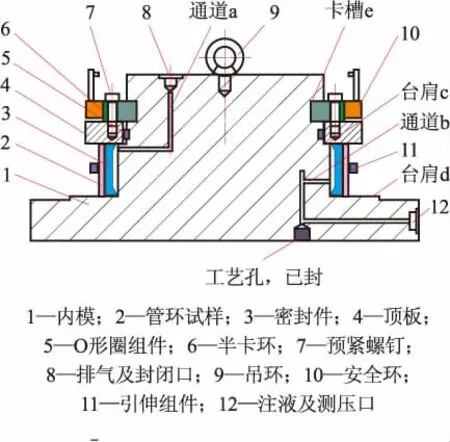

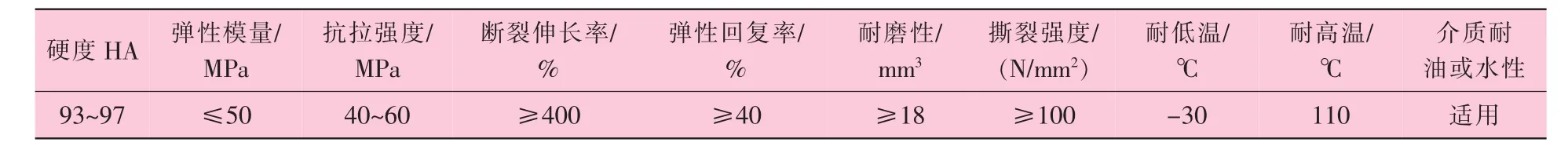

通过对文献[5-8]各项标准中给出的管环液压胀形试验装置的结构基本设计和试验技术要求进行综合分析,总结如下:管环液压胀形试验装置的结构及样件设计如图1所示,周长变化实时采集设计及人工外径卷尺测量设计如图2所示。

图1 管环液压胀形试验装置的结构及样件设计

图2 周长变化实时采集设计及人工外径卷尺测量设计

参数设计上要求管环样件与上压板间隙Δ≤0.2 mm,如图1(a)所示;管环样件翘曲度Q≤0.15 mm, 平行度C≤0.15 mm, 如图1(b)所示; 链条单节长度对应管环圆心角度α≤18°,如图2(a)所示;胀环变形速率v范围要求0.000 25/s~0.000 025/s;计算屈服强度的函数关系见式(1)。

式中:σ0.5—管环外径应变量0.5%时计算得到的屈服强度;

D—试样平均外径;

T—试样平均壁厚;

P—试样外径应变量ξ为0.5%的外周长时加压液体的压力值。

根据技术规范提出的形式及参数设计,可以解读出实现管环液压胀形试验的关键技术主要是工具结构设计、周长延伸量检测技术、密封设计技术和充液流速计算设定。

2.1 结构设计

设计时在结构上满足装配关系的同时,需要考虑合适的试样与上压板之间的间隙,以保证管环可以无额外约束条件的被胀大。

在图1(a)中的竖直方向上需要依赖装置内力或者其他外力进行约束,并始终保证小间隙的合理存在。管环周向上则依靠管环自身的形变实现力能储蓄,并获得0.5%变形量下的液体压强,从而计算出管环的屈服强度。

流体通道应完善合理。密封腔室里的空气,应在注液的同时被排出到腔外,以维持加压期间的镇定性和安全性。排放口宜高于腔室,以便空气彻底排出。

装配后管环样件与上压板间隙Δ规定不大于0.2 mm,这要求管环加工后的翘曲度和平行度的累计公差范围也不能大于0.2 mm。对于直径较大的管环,加工精度要求比较高。实际上,在满足密封性的前提下,Δ值可以适当放宽,这在实践中也已经得到验证。另外,内外焊缝的余高都应去除并且与管体圆滑过渡。

2.2 密封技术

由于试验变形速率很低(<0.1 mm/s),弹性体可以看作承受的是静力。对其关键技术指标分析如下。

弹性回复率:弹性体在经过多次试验膨胀之后,要基本能够回复到原尺寸,以维持可密封性和样件的可安装性。文献[12]也对弹性体的回复性能进行了介绍。

材料强度:优质弹性体的弹性范围一般都超过5%,胀环试验时的基体变形量一般不超过2%,周向拉应力的影响可以不考虑。弹性体在径向上受到的是管环样件和内表液体施加的平衡压力,大小约等于液压压力。综合考虑,材料的抗拉强度不低于水压压强就能满足弹性体的强度要求。弹性体的唇口需要提供密封作用,变形量稍微大一点,其撕裂强度要求稍高,由于唇口蠕动变形的不确定性,考虑撕裂强度要大于水压压力值,并注意寿命和安全余量。

介质耐性:加压介质为水、乳化液或液压油,密封材料需要适用于水或油环境。

工作温度:考虑介质为常温水或油,因此温度范围在其液态温度区间即可。

弹性模量:标准要求设备压力系统精度控制在±1%。钢铁弹性模量一般在200 GPa左右,弹性体的模量越小越好。故密封件的弹性模量应满足如下函数关系。

式中:Ee—密封件的弹性模量,MPa;

σΔ—试验允许的屈服强度误差值,MPa;

t—密封件的壁厚,mm;

ξe—管环应变量ξ为0.5%时的密封件外径应变量;

φ—密封件的初始外径,mm。

2.3 周长延伸量检测技术

在计算管环外径周长变形量时,需要考虑链轮的直径d。管环外径产生0.5%变形量时,测量装置显示的周长理论变形量应按(4)式计算。

节距数量影响,在节距为20时,与管环周长实际变形量相对误差不足0.6%,换算为绝对误差,不足0.003%(D0+d),即使在管径1 000 mm时候,绝对误差小于0.03 mm,影响可以忽略。具体计算方法这里不作介绍。

2.4 充液流速计算设定

胀环变形速率v范围要求0.000 25~0.000 025/s,其对拉伸性能测试的影响可参见文献[13]。管环屈服强度定义为是其管环应变量ξ=0.5%时的应力值,亦即总的变形率为0.005。按照总变形率和变形速率计算,充液流量Vf计算公式

在系统设计时,根据公式计算的流速要求,选择合适充液流量的液压系统即可。

3 宝钢焊管应用设计

这里选择宝钢供货给某管道项目用焊管为应用设计例,该合同要求使用管环液压胀形试验方式检测焊管的屈服强度。焊管外径D为406.4 mm,壁厚T为8.0 mm和12.7 mm,钢级为X70M (屈服强度范围为485~635 MPa)。管环液压胀形试验装置关键设计内容如下。

3.1 结构设计

根据前面的分析结论,该直径为406.4 mm焊管管环液压胀形试验装置的结构如图3所示。

图3 管环液压胀形试验装置结构示意图

图3中,密封件3和O形圈组件5被预先安装在内模1上。从注液口12进入的液体,经过通道b流入密封件3的腔室内,并把腔室内的气体赶往通道a,经排气口8流出内模1。当排气口8流出液体时,关闭排气口8。此后,注液口12不断提供一定流速的液体,同时提供足够的背压,以胀大密封腔室的容积,从而推动管环样件2的外圆周长(直径)胀大。当引伸组件11实时测量到管环试样2的周长 (直径)变化量达到设定的屈服应变数值时,系统读取此时的液压压力,从而计算出管件试样2的屈服强度数值。

3.2 密封设计

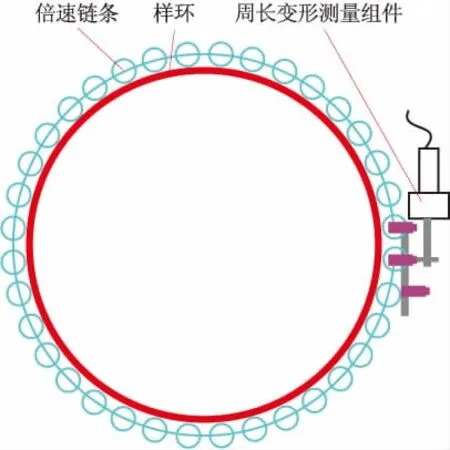

弹性密封件的壁厚t都设计为7 mm。按照弹性体对系统误差最大贡献σΔ=0.5 MPa设计,并把其他参数带入公式(2)和(3)计算,对于壁厚8 mm和12.7 mm用弹性体的弹性模量计算结果为分别小于78 MPa和118 MPa。在弹性体密封件采用同样材质的情况下,最终确定弹性模量不大于78 MPa。按照管环屈服强度上限635 MPa和管环最大壁厚为12.7 mm,根据公式(1)推算P值最大值约40 MPa,因此弹性体撕裂强度不能低于P值,并考虑一定安全余量。根据市场现有材料性能的情况,选择某规格的常规聚氨酯,其基本性能见表1。

表1 弹性体性能指标

3.3 测量设计

引伸组件安装在样环上的组装方式如图4所示。链轮直径d=15 mm,链条节数为36。推算出链节数量产生的相对误差不足0.2%,绝对误差小于0.005 mm,精度满足要求。

图4 引伸组件在样环上装配示意图

按照名义尺寸,根据公式(4)计算0.5%应变量对应周长伸长量为6.62 mm。但对具体样件试验时,按照管环的实际测量6点壁厚均值及外径均值进行计算。

3.4 速度控制

胀环变形速率v范围要求0.000 25~0.000 025/s,对于壁厚8 mm以及12.7 mm的管环按照公式(5)计算得到的Vf范围分别为0.458~4.58 mL/s和0.446~4.46 mL/s。最终选择排量为2.5 mL/s气动泵,调整转速为60 r/min。

4 应用结果

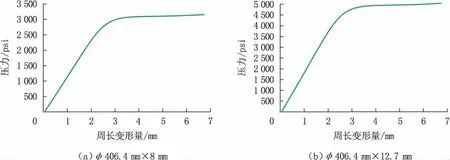

限于篇幅,针对两种规格钢管的试验结果,本研究仅各选取具有代表性的一件管环作为实例。

图5(a)所用管环规格的6点平均壁厚8.04 mm,平均外径为406.7 mm。按公式(4)计算周长变形量为6.62mm,起始值为0.1 mm,横坐标6.72 mm,对应液压压力为21.926 MPa(3 180 psi)。按照公式(1)计算,σ0.5=554.6MPa。

图5(b)所用管环规格的6点平均壁厚为12.75 mm,平均外径为406.5 mm。按公式(4)计算周长变形量为6.62 mm,起始值0.1 mm,横坐标6.72 mm,对应液压压力34.475 MPa(5 000 psi)。按照公式(1)计算, σ0.5=549.1 MPa。

图5 不同规格钢管的压力与周长变形关系曲线

从上述规格的批量试验结果来看,采用胀环试验取得的屈服强度,绝对值明显高于板状试样的拉伸屈服强度,与圆棒试样的接近。批量胀环试验数据的波动范围比圆棒试样和板状试样都要小。

5 结 语

本研究针对胀环试验法取得管环屈服强度中所涉及的关键技术,并依据技术规范中明确要求的各项技术指标进行了推理设计,重点是如何成功精确实现胀环试验这一目标,并进行了成功验证。这对于今后开展水压前、水压后和涂层后的管件屈服强度变化、板状试样、圆棒试样和管环样件之间试验结果的具体对比以及钢级规格对管环件屈服强度的影响等,提供了必要条件。

另外,本研究所设计的试验装置并不是成功实现管环液压胀形试验的唯一形式。在装备功能结构和数据采集与处理等方面,都可以进一步自动化和智能化。

[1] API SPEC 5L—2012,Specification for Line Pipe[S].

[2] CSA Z245.1—2007,Steel Pipe[S].

[3] DNV-OS-F101—2013,Submarine Pipeline Systems[S].

[4]CDP-S-NGP-PL-006—2011-2,天然气管道工程钢管通用技术条件[S].

[5]ISO 15363—2000,Metallic Materials-tube Ring Hydraulic Pressure Test[S].

[6]AS 1855—2008,Methods forthe Determination of Transverse Tensile Properties of Round Steel Pipe[S].

[7]ASTM A370—2011,Standard Test Methods and Definitions for Mechanical Testing of Steel Products[S].

[8]GB/T 20568—2006,金属材料管环液压试验方法[S].

[9]王树人,叶苏锦,王长安,等.X80级管线钢管屈服强度测量影响因素的分析[J].焊管,2009,32(12):16-19.

[10]柳淑芳,时德,李默,等.包申格效应与钢管拉伸性能检测方法探讨[J].石油机械,2004,32(08):47-48.

[11]熊庆人,冯耀荣,张建勋,等.大口径高钢级螺旋埋弧焊管强度测试影响因素分析 [J].材料工程,2004(08):40-45.

[12]刘建红.管道用胀环试样试验台主密封圈的设计[J].润滑与密封,2009,34(04):93-95.

[13]王滨.力学性能试验[M].上海:上海科学普及出版社,2003.