高Nb X80管线钢析出物及析出行为研究

韩 晨,孙付涛

(洛阳有色金属加工设计研究院,河南 洛阳471039)

0 前 言

Nb对管线钢的细晶强化和析出强化作用比Mo和V等其他微合金更为显著,同时一定含量的Nb能有效延迟金属在高温状态下的再结晶[1]。一种通过在X80管线钢中添加较高含量的Nb来部分或全部代替Mo和V等元素而形成的高温轧制工艺(high temperature processing)近年来成为管线钢领域生产和研究的热点[2-3]。利用高温轧制工艺生产的高级别X80管线钢已大量应用于以西气东输二线为代表的油气输送国家重点工程中。

目前对高温轧制工艺的研究,大多集中在钢的轧制工艺、力学性能以及金相组织,而对其析出物及析出行为进行专门的试验研究还较少。本研究对高Nb X80管线钢在一定条件下的析出物及析出行为进行了相关的研究和分析,以试验形式发现了 “无效Nb”的存在,并在此基础上对X80管线钢的合金成分提出了改进方向。

1 试验方案

1.1 试验材料

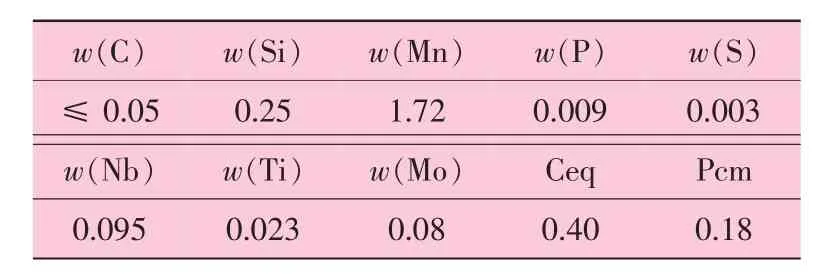

试验材料选某企业生产的X80管线钢连铸坯,相比于正常TMCP(热机械轧制)工艺所使用的坯料,其成分中Nb含量提高了约1倍,而Mo含量却大大降低,主要化学成分见表1。

表1 试验用X80管线钢的化学成分%

1.2 控轧控冷工艺

在连铸坯上切割坯料,锻打后尺寸为90 mm×120 mm×250 mm。在试验轧机上经过9个道次的轧制后厚度减薄为10 mm。道次规程为:90 mm→74mm→60mm→48 mm→38 mm→29 mm→22 mm→16 mm→12 mm→10 mm,累积压下率88.9%。粗轧开轧温度1220℃,粗轧终轧温度1050~1150℃,经过待温阶段后进行奥氏体未再结晶区轧制,精轧开轧温度960℃,精轧终轧温度870℃,然后进入控制相变的层流加速冷却阶段,开冷温度820~850℃,终冷温度520~560℃,冷速控制在25~30 ℃/s。

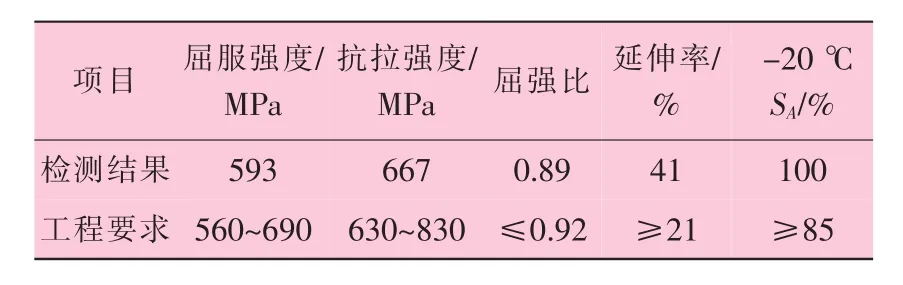

1.3 力学性能

高级别管线钢必须具有较高的屈服强度、良好的韧性、较高的止裂性能及延伸率等。对试验用钢的力学性能进行检测,结果见表2。检测结果表明,高温轧制工艺生产的高Nb X80管线钢能较好的满足工程需求,但钢的强度还可以进一步提高。

表2 试验用X80钢的力学性能

2 析出的二相粒子

二相粒子在铸锭加热时可以阻碍原始奥氏体晶粒的长大,在轧制过程中能够抑制奥氏体再结晶及再结晶后的晶粒长大,而在低温时能起到析出强化的作用。采用何种微合金元素,主要考虑这些微合金元素能在加热温度范围内应该具有发生部分溶解或全部溶解的足够溶解度,以及与钢中C和N等元素之间的相互影响。

Nb的碳氮化物的析出总是与晶体缺陷,如非共格的孪晶、堆垛层错晶界、亚晶界或位错等联系在一起,其析出的一个原因是Nb的碳氮化物与基体、奥氏体或铁素体间的晶格存在相当大的错配,这些晶体缺陷作为位错源,能消除可能在析出物形成过程中产生的弹性应变[4-5]。

对试轧钢取样,经研磨→抛光→硝酸酒精浸蚀→喷碳→脱膜→铜网捞取后,利用TECNAI F30S-TWIN型透射电镜对其中的二相粒子进行分析,结果如图1所示。

图1中的析出物有3种形貌,尺寸分别为50~200 nm的方形粒子,20~100 nm的圆形粒子以及50~300 nm的复合型不规则析出粒子。

图1 试轧钢中的析出物形貌

对以上析出的粒子进行EDS能谱分析,尺寸较大的方形粒子主要成分为TiN,稍小的圆形粒子主要成分为NbC。文献[6]报道,尺寸较大的以TiN为主的方形粒子一般在奥氏体晶界析出,尺寸较小的以NbC为主的粒子基本都在奥氏体基体内析出。一方面,在铸锭加热过程中溶质N从奥氏体基体扩散到奥氏体晶界,形成富Ti和富N的Ti和Nb的碳氮化物;另一方面,奥氏体基体中的Ti和Nb并没有从基体扩散到晶界,此时由于奥氏体基体中N在再加热过程中已经扩散到晶界,主要形成热稳定性较高TiN粒子,基体中的游离N基本消失,晶内析出物主要为Nb和Ti的碳化物。

如果析出的二相粒子细小、规则、分布均匀,就能够对钢产生非常好的细晶强化和弥散析出强化作用,有效提高钢的强度和韧性。但往往在析出粒子中,存在着数量较多、尺寸较大、外形不规则的复合析出物,为了分析这些析出物的主要成分,对其进行放大观察,其复合析出物形貌如图2所示,EDS能谱分析结果如图3所示。结果显示,复合析出物中圆形部分基本为完全的NbC(见图3(a));方形部分是以 Ti为主的(Ti, Nb)(C, N),并以 TiN 为主(见图3(b))。小颗粒或片状的Nb碳化物附着在完全的TiN粒子表面,使得方形TiN粒子表面含有一定量的 Nb和 C, 在图 1(b)和图 1(c)及图2中方形粒子表面颜色的不均匀,以及颜色和TiN粒子表面小片状一致的圆形和片状物EDS显示基本为完全的NbC成分也证明了这一点。在分析NbC粒子时,也出现了极少量的Ti成分,这和前者的成因是一样的,只是两者附着原理和附着程度的不同才导致后者的含Ti量极低。

通过观察分析可知,高Nb X80管线钢中复合析出物主要类别尺寸为:第一类为典型的球形NbC粒子附着在方形的TiN上析出,该NbC粒子的尺寸较小,在60 nm以下,而TiN超过了100 nm;第二类为不规则的片状NbC包覆在方形的TiN侧面,该NbC粒子尺寸较大,长度方向基本超过了100 nm,宽度方向约为50 nm,而被部分包覆的TiN粒子尺寸较第一类复合析出中的TiN小,大约在60 nm;第三类复合析出形貌较为复杂,可以认为是前两种复合析出基础上的再次复合,即球状的、圆形的或片状的NbC以方形TiN为核心复合析出。NbC粒子尺寸较大,超过了100 nm,而TiN粒子由于被多个不同形貌NbC所包覆而观察不到具体的形貌尺寸,利用透射电镜面扫方式来确定其形貌和尺寸,试轧钢中相互附着的不规则析出物形貌如图4所示,面扫图像如图5所示。

图2 试轧钢中的复合析出物形貌

图3 试轧钢复合析出物的EDS能谱

图4 试轧钢中相互附着的不规则析出物形貌

分析这3类尺寸较大的复合析出物和复合特征,除方形TiN外,NbC大小、形貌和附着方式的不同成为复合析出物的最明显特征。除了附着在TiN上的细小片状NbC外,其他3种形貌的Nb的碳化物尺寸都比较大。圆球状的、颜色较深的NbC粒子尺寸超过了50 nm。而颜色较浅的圆状和不规则长片状NbC更大,平均尺寸超过了100 nm。不同形貌的NbC颜色之所以有差别,是因为含C量的不同。因为钢中的Nb的碳化物并非为完整的Nb∶C=1∶1,而在实际分析时,一般将其简化为完整的NbC。对于这些形貌不一、尺寸较大的NbC,主要是钢在轧制变形过程中应变诱导析出的,它们多依附于难溶的TiN粒子上。应变诱导析出的NbC多在位错和变形带上析出,钉扎位错进而抑制奥氏体再结晶的发生。

图5 试轧钢中相互附着的不规则析出物面扫图像

3 析出粒子热力学分析

高Nb X80管线钢二相粒子主要为Nb和Ti的碳氮化物,如果不考虑C和N的相互影响,可能存在的平衡析出单相有TiN,TiC,NbC和NbN,它们的固溶与析出是一个可逆过程。由于热稳定性的不同,这些析出单相粒子在析出时的温度和顺序都不相同。为了研究微合金元素二相粒子的析出规律,对这几种单一析出的相利用固溶度积公式和析出物的理想化学配比等进行分析,结果见表3。

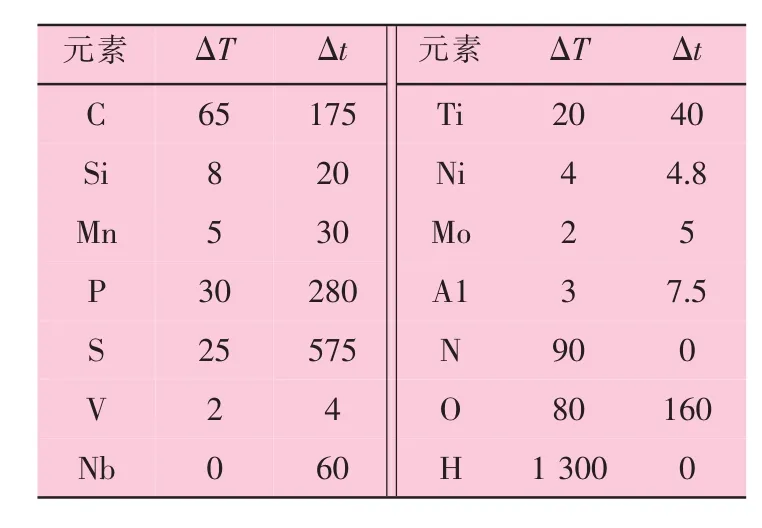

为分析各单相在钢中的固溶析出情况,对高Nb钢的液相线温度T液和固相线温度T固进行计算, 计算方法见式(1)和式(2)。

表3 析出单相固溶温度及理想化学配比

式中:x%—该元素在钢中的质量分数;

ΔT,Δt—铁中某种元素质量分数为1%时熔点和凝固温度的降低值,℃。

计算液相和固相线温度所用到的ΔT和Δt值见表4。

表4 计算液相和固相线温度时所用ΔT和Δt ℃

经计算,高Nb钢的液相温度为1 520.5℃,固相温度为1 456℃,由表3可知,TiN粒子在试轧钢固相线温度以上就已经开始析出,也就是在钢液凝固过程中析出。其他单NbC,NbN和TiC在低于固相线温度300~500℃的范围内依次顺序析出。

由于TiN的固溶温度较高,所以钢坯再加热时TiN不能溶解于奥氏体中的,因而能起到钉扎奥氏体晶界,抑制奥氏体晶粒的长大。由于TiN较高的热力学稳定性,最不容易粗化,所以同其他析出粒子相比,其抑制奥氏体晶粒长大的作用最为明显。但观察到的TiN粒子是比较大的,很多超过了100 nm。当TiN粒子较大时,会降低钉扎奥氏体晶界的能力,进而减小细化晶粒的作用。

在轧制时,变形产生了大量的晶体缺陷,如位错、亚晶界和变形带等。由于高Nb钢中针状铁素体由扩散和切变两种相变方式产生,相对低的转变温度能使铁素体板条上出现较高密度的位错,这些位错和亚晶界部位具有较高的形核驱动力,所以Nb的碳氮化物很容易在这些部位形核长大,也就是所谓的应变诱导析出[8]。较低温度时,界面自由能起到明显的作用,因而析出的Nb二相粒子通常是球形或圆状的。与位错的交互作用能使畸变能下降,推迟了形变奥氏体再结晶,进而可以增加奥氏体在未再结晶区的轧制变形量,得到薄饼状晶粒,这样的奥氏体在冷却转变时可得到最细的铁素体晶粒尺寸。

观察到的小于20 nm的粒子是相变过程或冷却到铁素体区时,过饱和固溶微合金元素脱溶析出的碳氮化物,尽管其体积分数很小,却能起到有效的强化作用。这类析出物主要为NbC,微合金元素Ti的析出强化作用较小。

4 化学分析

高Nb X80管线钢中的TiN实际化学配比为4.0,高于其理论化学配比3.4,所以在较高温度下,钢中的N基本上完全被Ti所固定,形成热力学稳定性很高的TiN粒子。由于Ti完全固定N元素后还有剩余,所以会和C在较低的温度下(930~950℃)形成TiC粒子。从表3可以看出,NbC的理论化学配比远高于钢的实际化学配比,C在和Nb形成NbC析出物后,钢中剩余的C足够和Ti结合形成TiC粒子,在较低温度下析出。研究中,EDS分析含Nb析出物中含有非常少量的N,主要为NbC粒子,而一些较小的非方形含Ti粒子中也不含N,主要为TiC成分。所以,试验和理论分析结果是一致的。由于理论是将析出粒子都假定为二元化合物的,没有考虑C和N的相互影响。所以,理论和试验结果必然会存在一定差异,但这种差异对研究结论影响不大。

5 高Nb固溶与析出分析

一般生产过程中铸坯的再加热温度为1 200~1 250℃,此加热温度低于TiN粒子在奥氏体的固溶温度,所以TiN粒子不会溶解于奥氏体中,它的作用主要是阻止奥氏体晶粒长大进而细化再结晶后的奥氏体晶粒。由于高Nb X80钢的TiN实际化学配比较高,所以Ti在高温下已经完全固定钢中N,进而防止由于游离态N的出现使钢的韧性降低的现象[8]。

细小弥散的TiN颗粒对钢的强韧性作用最为明显,尺寸较大的TiN不仅不能充分发挥微合金元素Ti的作用,而且对钢的性能不利。在高Nb钢中可以看到尺寸较大的TiN粒子,有的超过了100 nm。这种数量较多、尺寸较大的TiN粒子在降低自身所起的作用外,也影响了微合金元素Nb的固溶。由于高Nb X80管线钢中较高的固溶Nb含量是保证HTP工艺顺利进行并达到目标的前提条件,所以固溶Nb的降低不能够最大化的发挥其作用。在钢的性能要求不变的情况下,固溶在钢中Nb含量的降低必然需要加入更多的Nb来弥补这种缺失,使得生产成本提高。而HTP工艺的显著优点是降低生产钢的成本。

固溶Nb提高钢的力学性能尤其是强度的原因有3点[9-10]:①是固溶Nb能显著的推迟奥氏体再结晶,进而细化晶粒;②是固溶Nb可以推迟相变,进而细化晶粒,提高钢的强韧性;③是固溶Nb在铁素体中形成较小的NbC粒子,能起到较强的沉淀强化或弥散强化作用,所以,固溶Nb的降低,对高Nb X80管线钢的性能产生很大的影响。

为了进一步确定 “无效Nb”现象的存在,将试样重新研磨抛光后不进行浸蚀,利用Philips XL-30扫描电镜及能谱仪进行分析,试轧钢中“无效Nb”形貌及能谱如图6所示。

从图6(a)可以看出,有3个颜色和形状各异的长条块状物相邻或附着在一起,分别是趋于圆形尺寸为 2~3 μm的黑色颗粒; 长约 6 μm,宽约2 μm的灰色片状物以及相对背景颜色较浅的长约6 μm,宽度超过1 μm的不规则长条物。其中前两者相互附着,灰色片状物附着在黑色颗粒表面上,较浅颜色的长条物相隔前两者约5 μm。即使不考虑化学成分,从尺寸上来说,这些颗粒或片状物都可以归类为钢中夹杂物,生产中应减少它们的出现。

对3种物质进行成分分析,前两者都不含微合金元素Nb和Ti,而颜色较浅的长条物含有较多的Nb(见图6(b))。该长条状物质应该是钢在凝固时形成,并在加热时未能回溶的Nb的碳氮化物,由于其硬度较高,所以呈微微凸起感。它的出现降低了微合金元素Nb的有效利用,可视为夹杂物,是有害的。

图6 试轧钢中 “无效Nb”形貌及能谱图

有研究利用化学萃取方法[7]使未固溶和奥氏体中应变诱导析出的碳化铌过滤保留下来,而固溶Nb和细小铁素体中的析出相被溶解掉。结果显示,当钢中w(Nb)=0.09%~0.10%时,实际固溶于奥氏体中的w(Nb)在0.05%左右。而对于本试验钢,由于其高温阶段析出了较多的大尺寸、不规则Nb的碳化物,所以,实际有效利用的Nb更低。

为此,可以将钢中w(N)进一步降低到0.003%以下,并加入不高于3.4比值的Ti。研究表明,当钢中所加w(Ti)含量不高于0.015%时,不仅能形成细小弥散的TiN粒子,而且,相应N的含量降低后,会促进元素Nb的固溶,这对于高Nb X80管线钢微合金元素尤其是高Nb的利用非常有利。

高Nb X80管线钢一般进行两阶段轧制,第一阶段为奥氏体再结晶区轧制,第二阶段在奥氏体未再结晶区轧制。由于Nb含量的增加能够大大提高奥氏体再结晶终止温度,进而可以扩大未再结晶区范围,相比于传统的TMCP工艺生产低Nb X80钢,整个轧制过程都在更高的温度范围内进行,这也正是HTP(高温轧制)工艺的精髓所在,这对于降低轧机载荷和提高钢的生产效率都起到了重要作用。

6 结 论

通过试轧、力学性能检测、析出二相粒子及其析出行为尤其是高Nb固溶与析出情况的综合分析,主要结论如下:

(1)高Nb X80管线钢中除了圆形的NbC和方形的TiN析出粒子外,存在不同C含量、不同形貌特征的较大NbC析出物,它们单个或多个附着在TiN粒子上析出,这些尺寸较大,形貌较不规则的NbC粒子对高Nb钢的性能和Nb的有效利用是不利的。

(2)高Nb X80管线钢中TiN的化学配比为4.0,超过了其理论化学配比值3.4。N在较高的温度下就完全被Ti所固定,TiN形成后奥氏体中基本不含有游离态的N。在试验中观察到的析出物除了TiN粒子外基本都是Nb和Ti的碳化物,这说明试验结果和理论分析是一致的。

(3)为提高固溶Nb含量,充分发挥出高Nb含量的作用,应该在降低钢中N含量的同时进行Ti/N调整。Ti和N含量的控制不仅能提高钢中固溶Nb的含量,而且可以细化TiN粒子,充分发挥其钉扎奥氏体晶界的作用。

总之,应该在优化钢成分的基础上配合相应的轧制及冷却工艺,最大化发挥所加微合金元素尤其是较高含量Nb的作用,才能生产出综合性能最优、成本控制较低的高Nb X80管线钢。

[1]师昌绪.材料大辞典[M].北京:化学工业出版社,1994.

[2] DEARDOAJ.FundamentalMetallurgyofNiobiuminSteel[C]//NiobiumScience&Technology.Beijing:TheMetallurgicalIndustryPress,2003.

[3]许云波,肖宝亮,刘振宇,等.低成本高性能新型管线钢的研究与工业化[J].钢铁,2008,43(06):66-69.

[4] MACCAGNO T M.Determination of Recrystallization Stop Temperature from Rolling Mill Logs and Comparison With Laboratory Simulation Results[J].ISIJ International,2004,34(11):917-922.

[5] WANG Y K,PANJH.The High Performance Micro-alloyed Pipeline Steel in China[C] //International Symposium Micro-alloyed Steels for the Oil&Gas Industry.Araxa:CBMM-GMS,2006:135-179.

[6]李鹤林.高强度微合金管线钢显微组织分析与鉴别图谱[M].北京:石油工业出版社,2001.

[7] WANG Zhaodong.Investigation of Strain-induced Precipitation Behavior in Microalloying Steel by Stress Relaxation Method[J].ACTA METALLURGICA SINICA,2000,36(6):618-621.

[8] HONG S G,KANG K B,PARK C G.Strain-induced Precipitation of NbC in Nb and Nb-Ti Microalloyed HSLA Steels[J].Scripta Materialla,2002(46):163-168.

[9]KLAUS HULKA,GRAY J M.管线钢的高温加工·铌.科学与技术[M].北京:冶金工业出版社,2003.

[10]毛卫民.金属的再结晶与晶粒长大[M].北京:冶金工业出版社,1994.