大直径输气管道焊接热循环的复制研究

许贵芝 编译

(南京航空附件厂,南京 210002)

0 前 言

乌克兰巴顿焊接研究所在研究大直径输气管道多弧焊接用的新焊接材料时,发现在试验和生产两种不同条件下会出现焊缝金属试验数据不同的情况。在生产条件下,完成钢管的内焊后,经过20~30 min钢管开始进行外焊,而内焊焊缝的完全冷却需要60~90 min。这样,在外焊前,钢管外表面的初始温度相当于升高了50~100℃。试验条件与此完全不同,因为对于焊前试件的初始温度(T0)标准中没有明确规定。为了研究试样和钢管焊接热循环参数差异的影响因素,乌克兰的工程师进行了一系列的复制研究。

1 焊接热循环的复制试验及分析

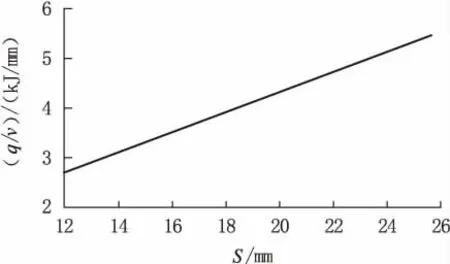

为了评估焊接热循环对焊缝性能的影响,采用了热循环中的一个参数t8/5。该参数代表焊缝从800~500℃的冷却时间,它的大小取决于被焊试样的厚度、焊接过程的线能量和焊接试样的初始温度(T0)。通常认为,钢管焊接的线能量与钢管的壁厚成比例,如图1所示。

图1 大直径焊管焊接线能量与壁厚的关系

管道焊接时,这种关系可以表示为如下形式

式中:q/v—焊接过程的线能量,kJ/mm;

S—壁厚,mm;

K,Δ—分别为系数,K=0.2 kJ/mm2,Δ=0.6 kJ/mm。

在钢管制造时观察到的(q/v)/S与双向量度的散热情况相符。据此,参数t8/5也与[(q/v)/S]2成比例。从图1可以看出,随着钢管壁厚的增加,(q/v)/S及参数t8/5相应地降低。

参数t8/5按照ГОСТ3044-77标准采用工作温度范围在0~1 800℃的BP型钨铼热电偶测量,偶丝直径0.5 mm,测量时电偶的工作端从上面或者侧面进入到焊缝的上部或者下部。前一种情况是在焊接过程中,从上面沿着焊缝轴线装在末尾电弧后30~50 mm的距离;而后一种情况是在焊前通过试件的侧面斜孔安装,如图2所示。

图2 热电偶安装示意图

在宽度200mm,厚度分别为14.0mm,18.7mm和26.0 mm的板件中间采用单弧和四弧堆焊来试验测量方法,焊前温度T0=9~16℃。为了研究比式(1)所确定的更宽数值范围内的参数t8/5,对于26 mm的厚度在保持线能量没有变化之后,在厚度14.0 mm和18.7 mm上要增加10~20%的线能量。参数t8/5的测量结果与计算结果tp8/5的对比见表1和表2。

表1 方案1~3冷却时间的测量值t8/5与计算值tp8/5对比结果

由表1和表2可见,插入热电偶的位置对t8/5测量结果的影响是不同的。这可用焊缝各个部位不同的冷却速度来解释。根据试验数据,渣壳的t8/5比焊缝的t8/5要大1.5~2倍,由于渣壳覆盖在焊缝表面,促使焊缝上部的冷却速度变慢;从另一方面看,随着焊缝熔深的增大,焊缝根部的冷却速度也随之变慢。比较表1中所列的方案1和方案1A,二者焊接时线能量相同但熔深不同。方案1中,焊缝完全焊透,其焊缝根部的冷却速度比上部更慢。而在不完全焊透的方案1A中,冷却速度缓慢的部位在焊缝上部。

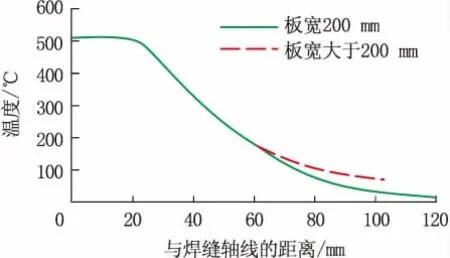

比较表1和表2可以看出,焊接时采用的电弧数量对t8/5实际上影响不大,t8/5的测量值与计算值比较接近。对于多弧焊接,通常采用宽度为200 mm,长度为 1 000~1 500 mm的对接缝试件。一般认为,在宽度B足够大的板件上和在大直径管道(可以看成为无限宽度的板件)上所完成的焊缝热循环是相同的。为了保证板件上和管道上焊接热循环参数t8/5的平衡,使两种焊缝冷却到500℃时,温度分布图表的上部分曲线吻合就足够了。假设某个最小试件的宽度B1符合这个条件,并且B1<B,试样宽度对t8/5的影响可以按照垂直于焊缝纵向轴线方向上的瞬间温度来分布,如图3所示,并将其与在无限宽度板件上的分布相比较来评估。仅在试样宽度减小到小于B1时才会考虑t8/5的变化,此种情况会导致冷却速度变缓,且在某一点焊缝温度增加。表1中方案1的(q/v)/S约为0.28 kJ/mm2,为三个方案中最大的。为了确定未知宽度B1,将线能量提高,以3.9 kJ/mm代替3.4 kJ/mm。这种能量的储备是考虑试验条件与工厂条件不同而产生的差异。

图3 在焊缝温度500℃时沿板件宽度的温度分布

对于无限宽度的板件和宽度200 mm的板件,垂直于焊缝纵轴线的瞬时温度场的计算是在HHPыкалин方程的基础上并采用无尺寸参数和虚拟电源系统来完成的。这样一来,当达到式 (2)的条件时,便提高了在宽度200 mm的板件上确定管道焊缝参数t8/5的可能性。

该结论在考虑计算近似性的同时还需要试验证明。为此,在方案1的规范下焊接了不同宽度(200 mm,370 mm和550 mm)的板件。表3为不同宽度试样的t8/5数值变化情况,可以看出,试样宽度对t8/5基本没有影响。

表3 不同试样宽度下t8/5的变化情况

式 (2)的条件适用于所有已知的大直径输气管道尺寸类型并和焊接电弧的数量无关。当采用较小宽度的板件时,式(2)需要辅助的试验进行校对。

研究了3种在试验台上固定试样的方法:①夹紧板件的一端并完成悬空焊接;②夹紧板件的侧面边缘;③夹紧板件的侧面边缘并将板件地面压贴在钢垫板上。其中方法①最接近于管道焊接的生产条件。在截面尺寸为14.0 mm×200 mm及18.7 mm×200 mm的试验板件上进行了焊接试验作业,按照方法①和②固定板件时,t8/5没有变化,结果见表4。这是由于焊接的热量缓慢地传递到了板件的侧面边缘;按照方法③固定板件时,t8/5会急剧降低,降低幅度1.3~1.8倍。板件与钢垫板贴合不紧时比贴合紧密时测得的t8/5要大28%。

为了评估初始温度T0对焊缝冲击韧性的影响,采用K60的10Г2ФБ钢制成尺寸为18.7 mm×200 mm×1 500 mm的试件在初始温度分别为20℃和100℃下进行四弧焊接试验。

焊接规范为I1=1180A,U1=32V;I2=950A,U2=35V; I3=850 A, U3=37 V; I4=800 A, U4=39 V; v焊=100m/h;q/v焊=4.6kJ/mm。焊丝为CB-08Г1НМА, 焊剂为OP132。

当试样的预热温度T0=100℃时,焊接后会导致参数tp8/5增大1.4倍,焊缝金属在-40℃的冲击韧性值降低2倍多,结果见表5。

厚度为20.3 mm的同样牌号钢板试样采用CB-08Г1НМА 焊丝在 ОК10.74熔剂层下及 q/v焊=4.8kJ/mm时进行焊接,焊缝的冲击韧性降低,对于T0为65℃和100℃时的板件分别降低为12%和24%。

表4 不同厚度试样固定方法不同时测得的t8/5

表5 不同温度下焊缝的冲击韧性

2 结 语

(1)所有尺寸类型的大直径输气管道焊缝的焊接热循环参数t8/5都可以在宽度200 mm以上的试样上进行复制。能否采用小一些宽度的试件则取决于焊接线能量和试件厚度的比例大小。

(2)采用试样进行焊接热循环的复制试验时不推荐使用焊接钢制垫板,以避免参数t8/5急剧增大。

(3)管道在较高的初始温度下焊接后,焊缝的冲击韧性会有所降低。

(4)在实验室条件下复制大直径输气管道的焊接热循环参数,将为管道的焊接生产提供帮助和参考。

译 自 :Л И ФАЙИБЕРГ. Воспроизведение Термических Циклов Сварки Труб Большого Диаметра[J].Сварочное Проиэводство,2011(07):35-38.