机夹刀片工作面激光熔覆夹具设计

李淑玉,李成彪

(1.青岛理工大学汽车与交通学院,山东青岛 266033; 2.青岛理工大学工程训练中心,山东青岛 266033)

机夹刀片工作面激光熔覆夹具设计

李淑玉1,李成彪2

(1.青岛理工大学汽车与交通学院,山东青岛 266033; 2.青岛理工大学工程训练中心,山东青岛 266033)

设计夹具解决机夹刀片工作表面激光熔覆时,难以实现刀片各工作表面准确切换以及定位精度低等问题,同时提高了机夹刀激光熔覆加工效率。

激光熔覆;机夹刀片;夹具

切削加工是基本而又常用的精密加工手段,决定切削加工效率的因素很多,如机床、刀具、工件等,其中刀具是最活跃的因素。而刀具耐用度的高低、刀具消耗和加工成本的多少、加工精度和表面质量的优劣等,在很大程度上取决于刀具材料的机械性能和加工性能。以机夹刀片为基体,在刀片上制备新的合金涂层,使刀片具有更加优异的高温力学性能、高温化学稳定性和热稳定性及高温热抗振性能,是目前刀具材料研究与开发的热点。然而,目前市场上的涂层刀片涂层在使用过程中容易出现裂纹甚至涂层剥落,原因在于涂层与刀片的结合力太小,严重影响了刀片的使用寿命与机械加工精度。为改善这一缺陷,可以采用激光熔覆技术对刀片工作表面进行局部激光熔覆处理,可在不牺牲刀片结构整体特性的前提下,使涂层与基体间的结合由原先的机械结合变为冶金结合,从而更好地满足工作需求。

1 问题的提出

刀片的类型繁多,以盘式立铣刀片为例。图1所示的盘式立铣刀片的结构图,图中标记的A、B、C面分别代刀片的前刀面、副后刀面和主后刀面。副后刀面和主后刀面各有4个面,分别用B1、B2、B3、B4和C1、C2、C3、C4表示。此3面均为工作表面,为提高刀片的整体加工性能,在对刀片进行激光熔覆处理时,必须分别对这3个表面进行激光熔覆处理。

熔覆所用激光设备的工作台由水平移动的x轴、y轴及带有三爪卡盘的旋转轴组成。水平x、y轴用以实现工件相对于激光的水平移动,旋转轴和三爪卡盘用来夹紧工件并实现工件相对于激光在三维空间中的旋转,旋转轴上装有刻度盘,以便准确控制旋转轴旋转的角度。此外,整个激光器以及激光传输装置能整体上下移动,其作用是调节激光加工时的离焦量。

激光熔覆处理属于精密加工,特别是离焦量的控制尤为严格,一旦工件定位出现偏差,将会在很大程度上影响熔覆质量。然而由以上分析可知,要使得刀片各工作表面在激光熔覆过程中方便并准确地切换与定位,仅凭激光工作台来装夹是难以实现的,因此,必须设计一个专门的夹具才能满足加工需求。

2 夹具的设计

在满足使用过程中工件定位的稳定性和可靠性的前提下,使得工件的装夹过程简单、快速,并且尽可能地避免结构复杂、成本昂贵的零件是设计工装夹具的一贯原则。此刀片工作面激光熔覆夹具的设计就是在这个原则的指导下完成的。

2.1 工作原理分析

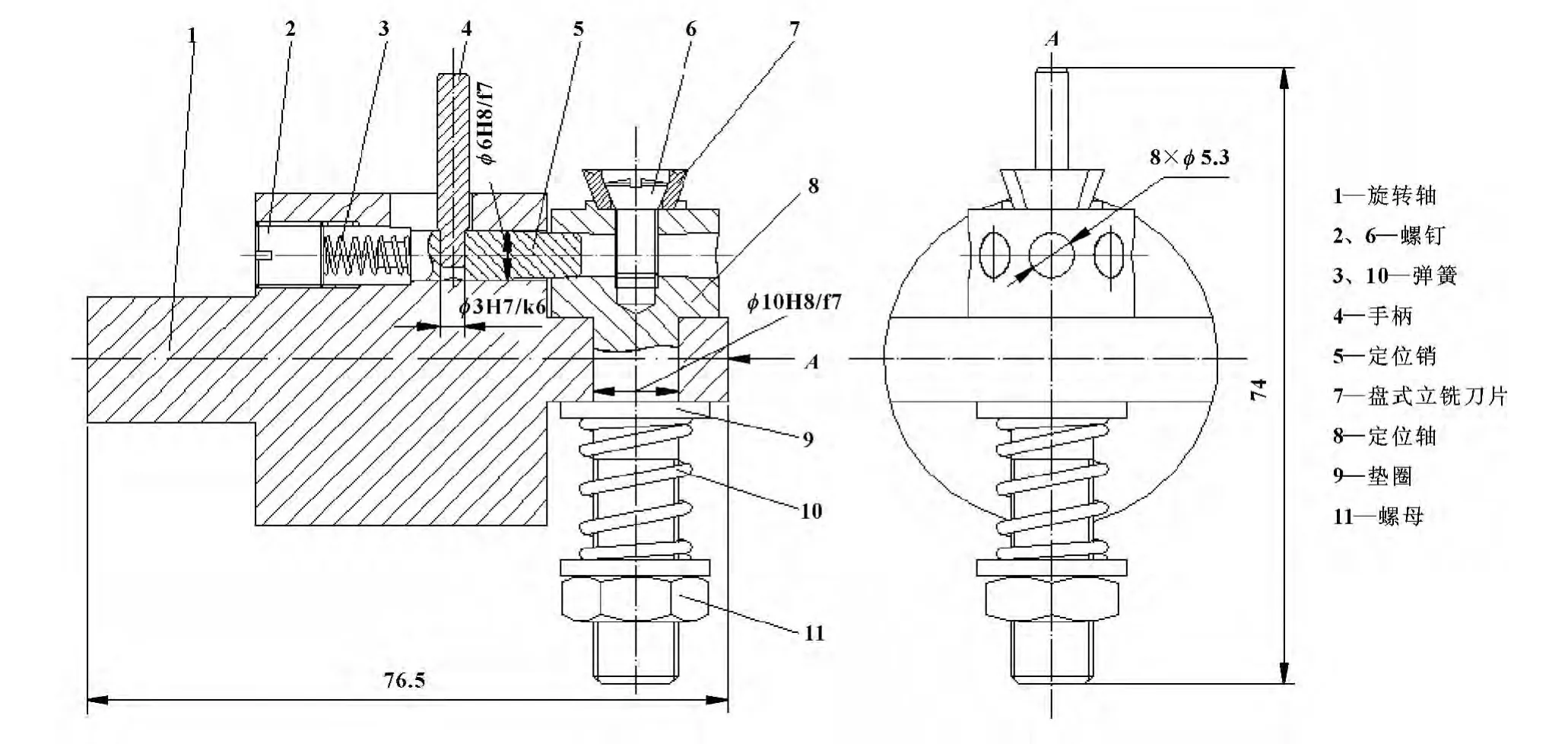

图2 刀片夹具的结构图

针对盘式立铣刀片 (图1)各工作面激光熔覆处理的研究,专门设计了一套夹具以实现工件快速装夹以及准确定位。刀片夹具结构如图2所示。刀片夹具由旋转轴1、螺钉2、弹簧3、手柄4、定位销5、螺钉6、盘式立铣刀片7、定位轴8、垫圈9、弹簧10和螺母11组成,能够准确实现刀片的定位和各工作面的切换。其中旋转轴1装夹在激光多功能加工机工作台的三爪卡盘上,通过旋转轴上的刻度盘,能够精确控制整个夹具的旋转角度;定位轴8上均匀分布着8个分度孔,与定位销5之间形成精确定位;定位销5、定位轴8与旋转轴1均为间隙配合,既能保证相互间的相对运动又能保证定位精度。

整个工作过程大体可分为三个部分:面A的激光熔覆、面B的激光熔覆和面C的激光熔覆。首先对面A进行加工,如图2所示夹具组装完成后,将旋转轴1左端装夹在三爪卡盘上,此时通过转动三爪卡盘以保证刀片面A呈水平状态,这时可对刀片面A进行激光熔覆加工;其次是面B激光熔覆,待刀片面A熔覆完成后,采用手动或者程序控制三爪卡盘转动,转动角度依照刀面B面斜度而定,转动的目的是使得刀片面B1朝上并呈水平状态,转动完成后,可对刀片面B1进行激光熔覆加工;待刀片面B1熔覆完成后,向左推动手柄4,压缩弹簧3至定位销5和定位轴8分离,此时轻微压缩弹簧10,可轻易旋转定位轴8,略微放松弹簧3,当旋转角度约为90°时,凭借弹簧3的推力,定位轴5就会自动与定位轴8形成配合,保证旋转角度恰好为90°,此时刀片面B2朝上并呈水平状态,这时可对刀片面B2进行激光熔覆;重复上一步,就可依次对面B3、B4进行激光熔覆加工;最后对面C进行熔覆处理,待面B4加工完成之后,依照上述操作,将旋转轴8转动45°,此时面C1朝上,由于面B、C斜度不一样,此时应利用旋转轴上的刻度盘进行微调,使刀片面C1呈水平状态,这时可对刀片面C1进行激光熔覆;待面C1加工完成,将定位轴8转动90°,就实现了面C1、C2的切换,依此类推就可分别对面C2、C3和C4进行激光熔覆,这样就方便且准确地完成了刀片各工作表面的激光熔覆处理。

2.2 关键零件分析

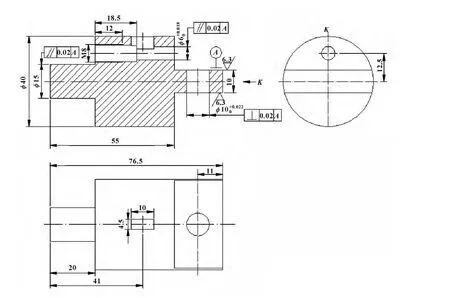

该夹具最关键的零件是旋转轴1和定位轴8。旋转轴的结构如图3所示,横向通孔与定位销5之间存在相对滑动,竖向通孔与定位轴8之间存在相对转动,相互之间均为间隙配合,因此配合处的精度以及表面质量要求均比较高,并且为了使定位更加准确,两孔的中心线与图3所示的基准面A之间必须保证足够的位置精度。此外横向孔之所以设计成通孔是从便于孔加工方面考虑的,通孔的左端为内螺纹,装配时可凭借螺钉来实现弹簧与定位销之间的连接。

图3 旋转轴的结构图

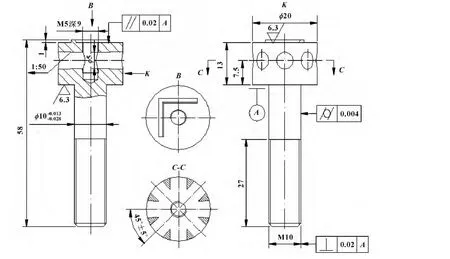

定位轴的结构如图4所示,上表面放置刀片,下表面与旋转轴接触,因此上、下表面均有表面质量要求,并且与整个定位轴中心线之间有严格的位置度要求;上表面设计了与刀片面B(图1)斜度相同的直角凸起,装配时,刀片面B与凸起斜面接触,以保证刀片相对于定位轴的位置不变;如图2所示,定位轴圆周上均匀分布有8个分度孔,每个孔分别对应着刀片的一个后刀面 (面B或C),为了实现精确定位,分度孔设计成锥度孔,从便于加工方面考虑,孔的锥度为1∶50,分度孔与定位销形成定位,其加工质量是保证定位精度的关键,加工时可先用铣床铣出直孔,再用1∶50的铰刀进行铰孔。

图4 定位轴的结构图

除了上述两零件外,对整个夹具定位精度影响较大的是定位销5,定位销5的锥度必须与定位轴分度孔的锥度保持一致才能实现准确定位;另外,两压缩弹簧的选择都必须根据实际需要力的大小进行选取,弹簧刚度过大或太小都会对操作产生影响。

3 结束语

该夹具结构简单、定位可靠、拆装方便以及使用寿命长,能够有效提高机夹刀片工作表面激光熔覆时的合格率及加工效率。此外该夹具有一定的通用性,对于三角车刀片、菱形车刀片等也同样适用,在变换刀片装夹时,只需将定位轴8上分度孔的个数以及各孔中心线之间的角度根据实际需要略作变换即可。通过实际应用发现,该夹具能够有效解决机夹刀片在进行激光熔覆时各工作面连续切换困难以及定位精度低等问题。

【1】曹凤国.激光加工技术[M].北京:北京科学技术出版社,2007:121.

【2】洪蕾,吴钢.激光加工技术基础[M].北京:人民交通出版社,2008:135.

【3】于启勋.新型硬质合金-表面涂层硬质合金[J].机械工程师,2001(6):67-69.

【4】张坚,邱斌,赵龙志.激光熔覆技术研究进展[J].材料热处理技术,2011,40(18):116-119.

【5】左铁钏.21世纪的先进制造:激光技术与工程[M].北京:科学出版社,2007:125.

【6】张永康,周建忠,叶云霞.激光加工技术[M].北京:化学工业出版社,2004:205.

【7】孟宪源,姜琪.机构构型与应用[M].北京:机械工业出版社,2004:5.

【8】王建,杨银桂,姜剑宇.旋转定位座焊机焊接头设计[J].装备制造技术,2010(11):107-108.

Fixture Design for Laser Cladding on the Working Face of Machine Clip Blade

LI Shuyu1,LI Chengbiao2

(1.College of Automotive and Transportation,Qingdao Technological University,Qingdao Shandong 266033,China; 2.Engineering Training Center,Qingdao Technological University,Qingdao Shandong 266033,China)

A fixture was designed to solve the problems of the working face switch difficulty and low position accuracy when the working face of machine clip blade was processed by laser cladding technology.The fixture can also improve the processing efficiency.

Laser cladding;Machine clip blade;Fixture

TG665;TG751

B

1001-3881(2014)8-026-3

10.3969/j.issn.1001-3881.2014.08.009

2013-02-20

李淑玉 (1966—),女,教授,研究方向为特种加工与模具技术。E-mail:lichbiao@163.com。