发动机缸体加工热分析方法研究

乔印虎,张春燕,汪涛,陈杰平,缑瑞宾

(安徽科技学院机械工程学院,安徽凤阳 233100)

发动机缸体加工热分析方法研究

乔印虎,张春燕,汪涛,陈杰平,缑瑞宾

(安徽科技学院机械工程学院,安徽凤阳 233100)

对发动机缸体的数控加工工艺进行了规划。为提高加工质量,以其中铣削顶平面为例,用有限元法研究加工过程中切削热对工件变形的影响,进行了有限元仿真,根据仿真结果改变加工工艺参数。

发动机缸体;加工工艺;加工精度;有限元热分析

2 工艺规程设计与精铣顶平面分析

2.1 工艺路线

依据粗基准面的选择原则和精基准面的选择原则对加工阶段进行划分,包括粗加工阶段、半精加工阶段、精加工阶段、光整加工阶段,工艺路线方案如下:

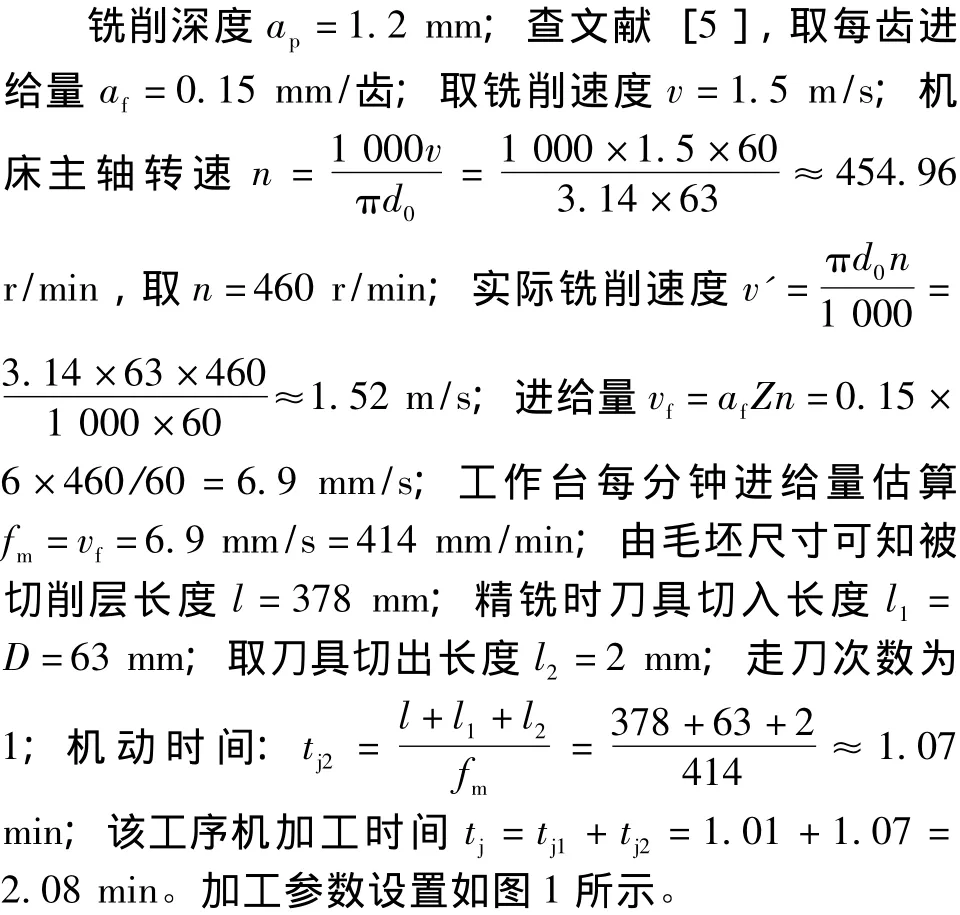

2.2 精铣顶平面计算

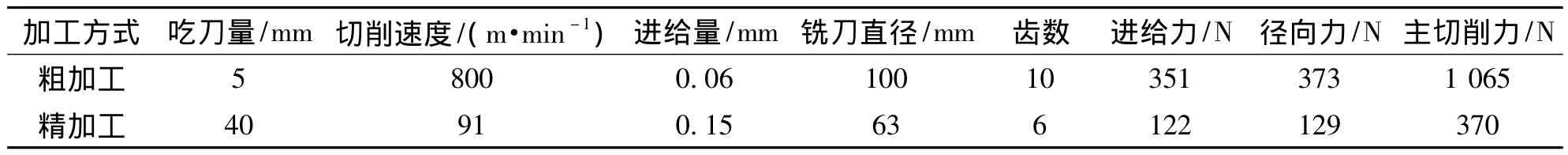

图1 加工参数设置

3 加工过程的热分析

3.1 热力学基本理论

加工过程主要的传热方式为热传导,用公式(1)表示,其次是热对流,用公式 (2)表示。热传导是两个接触物体之间的能量交换或者一个物体内部由于温度梯度而引起的内部能量交换。热对流是物体与周围介质之间发生的热交换,周围介质 (如空气或水)的流动带走物体的热量,产生热交换,对流作为表面边界条件施加[6]。

式中:q为热流率,k为热传导率,A为热传导面积,ΔT/L为热传导方向的热梯度。

式中:q为热流率,h为对流换热系数,A为对流表面面积,ΔT=Ts-T∞,Ts为对流表面温度,T∞为环境流体温度。

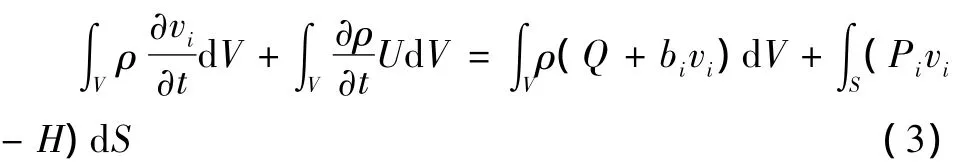

对体积为V、边界为S的连续介质,其能量守恒方程为[7]:

式中:vi是速度场,U为给定能量;Q为给定体积热流;bi为给定体积力;Pi为单位面积上的边界力;H为边界S上的单位面积的热流强度。对体积为V、密度为ρ的连续介质,可建立积分力平衡方程。即:

引入柯西应力分量σij,压力可用柯西应力表示为:

式中:ni表示表面S的单位法线方向。将力平衡方程引入能量守恒方程 (3),可得到热-机耦合的能量守恒方程。

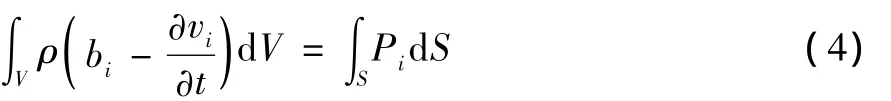

依据虚功原理,建立结构位移ui的方程式:

假设忽略惯性项的影响,则式 (7)右端第二项可去掉。并且假设物体的能量方程和力平衡方程都是建立在当前的构型上,则可用弱耦合的增量非线性有限元法处理热-机耦合问题。

3.2 热分析有限元方法

3.2.1 热分析块体单元

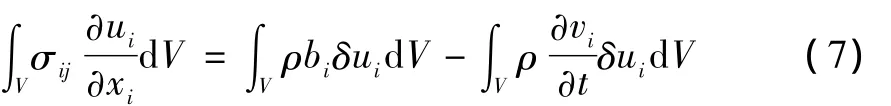

在ALGOR软件中,将缸体按有限元方法划分网格,如图2所示,形成8节点单元并检验模型,每个节点有一个温度自由度,考虑与温度相关的各向同性、各向异性材料性能,定义包含中节点,包含中节点的六面体单元为20节点六面体单元,进入Result环境确定适当的节点号。

图2 待加工缸体有限元模型

3.2.2 热流率计算方法

选择与“Heat Flow Calculation”相对应的下拉式菜单中的选项;“Projected at Centroid”:零件的热通量由节点温度通过傅里叶法计算得到; “Nonlinear Based on BC”,承受对流或辐射载荷的零件外表面的热通量,通过对流或辐射边界条件的输入参数以及节点温度得到,对内表面的热流率没有影响;“Linear Based on BC”:与“Nonlinear Based on BC”计算方法类似,只是承受辐射载荷作用表面的热通量将被线性化,为得到辐射或对流边界上准确的热通量输出,可以利用“Nonlinear Based on BC”或“Linear Based on BC”选项。

3.2.3 分析步骤

铣刀参数见表1。

表1 铣刀参数

打开模型。在 Pro/E中建模,将模型保存为*.igs格式。启动ALGOR,分析类型选择稳态热传导,打开缸体模型:(1)划分网格;(2)修改单位系统,Unit Systm选择自定义,修改 Enrgy单位为Btu,确定;(3)定义材料。选择材料Iron,Gray Cast ASTM A-48 Grade 25;(4)指定温度边界,指定温度,输入Magnitude=1 278;(5)施加对流界面。选择所有暴露在空气中的面,右击鼠标,选择添加→表面对流载荷,点击Calculate,将通过流体参数计算对流换热系数,在“总体”面板中输入流速17.6,在“流体属性”面板中,输入如下参数:质量: 1.167×10-7;动力黏滞系数:2.56×10-9;导热系数:3.5×10-7;比热:92.8。再设置对流换热系数为1.829×10-6。设置约束条件、施加载荷并设置求解参数,保存并由Perform Analysis求解。

3.3 结果分析

通过图3、4可以看出:粗加工与精加工时,热应力结果不同。除了可以输出热应力结果外,还能输出切削温度、变形量的值。正如经典理论所描述,最高温度出现在距离刀尖一定距离的位置。利用ALGOR后处理技术得到粗、精加工的应力分布,精加工时热应力较小,这与实际加工是相符的,证明了该有限元模型的有效性和合理性。

图3 粗加工时热应力

图4 精加工时热应力

4 结论

采用有限元方法对发动机缸体切削过程进行了模拟,并分析了切削时应力的分布情况,所得结果与传统切削理论相符。其模拟结果可以指导切削条件的合理确定、刀具几何参数及切削用量的合理选择,从而提高刀具寿命、降低生产成本。金属切削加工过程涉及到弹、塑性变形、断裂、剧烈摩擦、相变以及刀具磨损等,这些现象是相互影响、相互关联的。尽管切削加工的有限元模拟与实际相比还有不足,但是该技术已成为今后发展的主要方向。

参考文献:

【1】王良.我国航空发动机制造技术的现状与挑战[J].航空制造技术,2008,25(S1):32-37.

【2】唐志涛,刘战强,艾兴,等.金属切削加工热弹塑性大变形有限元理论及关键技术研究[J].中国机械工程,2007,18(6):746-751.

【3】陆郁,廖最巧.应用有限元分析优化缸体曲轴孔精镗加工[J].装备制造技术,2011(10):141-144.

【4】冯勇,汪木兰,王保升.高速切削热及温度预测研究进展[J].机械设计与制造,2012(5):261-263.

【5】李洪.机械加工工艺手册[M].北京:北京出版社1999.

【6】寇晓东.ALGOR结构分析高级教程[M].北京:清华大学出版社,2008.

【7】李目,陈蔚芳.铣削加工中工件变形仿真预测方法研究[J].机械制造,2010,48(1):51-54.

Study on Thermal Analysis Method for Engine Block Machining

QIAO Yinhu,ZHANG Chunyan,WANG Tao,CHEN Jieping,GOU Ruibin

(Anhui Science and Technology University,Fengyang Anhui 233100,China)

The CNC machining process of the engine block was designed.Taking the milling top plane as example,the finite element simulation was used to study the thermal deformation of the engine block.Then the processing parameters were changed to reduce the thermal impact on the workpiece to improve processing quality.

Engine block;Machining process;Machining precision;Finite element thermal analysis

[5]可以确定:底面的加工方案为铣平面:粗铣 (IT9),粗糙度为6.3 μm,一般不淬硬的平面,精铣的粗糙度可以较小。

TH061

A

1001-3881(2014)8-009-3

10.3969/j.issn.1001-3881.2014.08.004

2013-02-20

国家自然科学基金项目 (61164012);安徽科技学院重点建设学科 (AKXK20102-5);安徽科技学院青年基金(ZRC2013337);安徽省优秀青年人才基金重点项目 (2013SQRL062ZD)

乔印虎 (1979—),男,在读博士,讲师,主要研究方向为数控与检测、汽车、风电叶片。E-mail:qyh7926@ 163.com。

发动机作为汽车的五大部件之一,其制造在汽车工业中具有举足轻重的地位。同样,在新一代航空发动机性能的提高中,制造技术与材料的贡献率为50%~70%;在发动机减重的贡献率中,制造技术和材料的贡献率占70%~80%,这充分表明材料与工艺是制约新一代航空发动机发展的关键技术[1]。切削加工过程是一个复杂的强热力耦合的动态物理过程,借助数值仿真技术,特别是有限元法,可有效预测热力耦合作用下的切屑形态,工件、刀具以及切屑中的非均匀应力场、应变场和温度场,以及切削力、刀具磨损,工件加工表层残余应力等一些物理量的分布情况,进行工艺参数优化。唐志涛等[2]导出了热弹塑性大变形耦合控制方程,建立了正交切削加工铝合金7050T7451有限元模型,对切屑形态、切削力、切削温度以及应力场和应变场等物理量的分布进行了有效预测。陆郁等人[3]介绍了有限元软件 Advantedge在研究机加工工艺参数对切削性能影响方面的运用,通过比较仿真计算结果,从中得出各种切削加工性能指标,从而优化加工参数,并通过实例——缸体曲轴孔的精镗加工,阐述了仿真方法。数值仿真技术已成为国内外众多学者研究切削热的主要方法,理论不断发展深入[4]。

1 发动机缸体零件分析

有3组加工:底面、侧面3个孔,顶面的4个孔以及左视图上的2个孔。以底面为主要加工的表面,有底面的铣加工;另一组加工是侧面的曲轴孔;以顶面为主要加工的表面,有顶面的铣加工;以前端面为主要加工表面,有斜面的铣加工;以后端面为主要加工表面,有端面的铣加工;以曲轴联接面为主要加工表面,有端面的铣加工。