贻贝煮汁酶解液美拉德反应条件优化及其产物氨基酸组成分析

罗 伟,段振华,*,刘小兵

(1.海南大学食品学院,海南 海口 570228;2.海南椰岛(集团)股份有限公司,海南 海口 570105)

贻贝煮汁酶解液美拉德反应条件优化及其产物氨基酸组成分析

罗 伟1,段振华1,*,刘小兵2

(1.海南大学食品学院,海南 海口 570228;2.海南椰岛(集团)股份有限公司,海南 海口 570105)

为提高对贻贝副产物的利用,以木瓜蛋白酶水解贻贝煮汁得到的酶解液为原料,经联合脱腥后进行美拉德反应,以感官评价及褐变程度为指标,研究影响贻贝煮汁酶解液美拉德反应呈味效果的各因素,并通过单因素试验及响应面试验设计优化工艺条件,以获得氨基酸态氮含量高且色泽风味好的产物。结果表明:响应面优化的美拉德反应最佳工艺条件为还原糖添加量3.3%、氨基酸添加量3.1%、加热时间55 min、初始pH 8.0,经高效液相色谱测定,贻贝煮汁液和美拉德反应产物中均检测出17 种氨基酸,在最优条件下的美拉德反应产物中,总氨基酸及必需氨基酸含量与煮汁液相比,分别增加了315.91%和428.84%。可见,经美拉德反应后的产物在营养和风味上均优于贻贝煮汁液,是研制新型贻贝调味品的理想原料。

贻贝煮汁液;美拉德反应;氨基酸;美拉德反应产物

贻贝,属软体动物门(Mollosca),贻贝科(Mytidea),是一种双壳类软体动物[1]。因其体内所含丰富的蛋白质、必需氨基酸、牛磺酸、二十二碳六烯酸(docosahexaenoic acid,DHA)及二十碳五烯酸(eicosapentaenoic acid,EPA)等不饱和脂肪酸[2],素有“海中鸡蛋”美称。现代研究[3-4]表明,贻贝提取物有抗肿瘤、抗氧化、降血脂及增加机体免疫力等多种保健功能。但在贻贝生产加工过程中,经蒸煮取肉后滤出的煮汁液常被作为废弃物排放,不仅其中的水溶性营养成分和小分子蛋白质得不到有效利用,而且造成环境污染,降低产品附加值。目前,国内外在有关贻贝肉中提取活性物质的研究日益倍增[6-7],关于高值化利用贻贝副产物,以往研究以水解度和苦味值为指标,比较了中性蛋白酶、木瓜蛋白酶、胰蛋白酶、复 合蛋白酶酶解贻贝煮汁的效果,得出了贻贝煮汁液的最佳酶解条件[5]。2009年我国贝类海产品中贻贝总加工量同比2008年增加32.81%,位列海产品加工总量第一[8]。因此,贻贝煮汁液作为一种易得且低值原料为新型贝类调味品的研发提供了可能。与传统海鲜调味料的生产工艺相比,本研究在利用酶解和发酵脱腥技术的基础上,结合美拉德反应对酶解液进行呈色和增香。应用高效液相色谱(high performance liquid chromatography,HPLC)测定反应前后氨基酸[9],并通过优化反应条件,使得制备的美拉德反应产物不仅游离氨基酸含量丰富,且具有一定的抗氧化活性,是研制新型贝类调味品的理想原料[10-11]。

1 材料与方法

1.1 材料与试剂

贻贝煮汁液(贻贝取肉后的蒸煮液经小曲清香酒提纯) 海南椰岛(集团)股份有限公司。

木瓜蛋白酶(1.5×105U/g) 广西杰沃利生物制品有限公司;L-赖氨酸(食品级) 冀州华恒生物科技有限公司;L-精氨酸(食品级) 上海协和氨基酸有限公司;D-木糖、D-葡萄糖(均为食品级) 国药集团化学试剂有限公司。其他试剂均为国产分析纯。

1.2 仪器与设备

BS124S电子天平 德国Sartorius公司;LabTech EG35B微控数显电热板 苏州江东精密仪器有限公司; HP2695高效液相色谱系统(配有Waters-2475荧光检测器) 美国Waters公司;T6新世纪紫外-可见分光光度计 北京普析通用仪器有限公司;PHS-3C型实验室pH计 上海伟业仪器厂。

1.3 方法

1.3.1 工艺流程

贻贝煮汁液→木瓜蛋白酶水解→酵母发酵→离心分离→活性炭脱腥→抽滤→美拉德反应→测定

操作要点:原料贻贝煮汁液酶解方法参照文献[5];酵母脱腥条件:质量分数3%酵母水溶液、温度30 ℃、时间60 min;活性炭脱腥条件:粉末状活性炭占酵母脱腥液质量分数2%、温度55 ℃、时间50 min。

1.3.2 指标测定

氨基酸态氮含量:甲醛滴定法[12];褐变:420nm波长处进行吸光度测定[13];氨基酸组成:柱前衍生高效液相色谱法[14]。

1.3.3 感官综合评价

感官综合评分标准参照文献[15],见表1。

表1 感官综合评分标准Table 1 Standards of sensory evaluation

1.3.4 HPLC条件

色谱柱为Waters AccQ·Tag氨基酸分析柱,流动相A为醋酸盐-磷酸盐缓冲液,流动相B为乙腈(色谱纯)与高纯水混合,流速1.0 mL/min,柱温37 ℃,检测波长248 nm。

1.3.5 单因素试验设计

前期实验确定,本次实验条件为反应温度120℃、风味添加剂半胱氨酸(Cys)添加量0.2%(质量分数),在此基础上,以氨基酸态氮含量和褐变程度(A420nm)为指标,并结合品评人对美拉德反应产物感官描述,选择还原糖(D-葡萄糖与D-木糖质量比2∶1)添加量、氨基酸(L-赖氨酸与L-精氨酸质量比1∶2)添加量、加热时间、初始pH值进行单因素试验。

1.3.6 响应面试验设计

在单因素试验基础上,利用响应面法优化美拉德反应工艺参数。试验因素与水平设计见表2。

表2 响应面试验因素与水平Table 2 Factors and levels used in response surface design

2 结果与分析

2.1 单因素试验结果

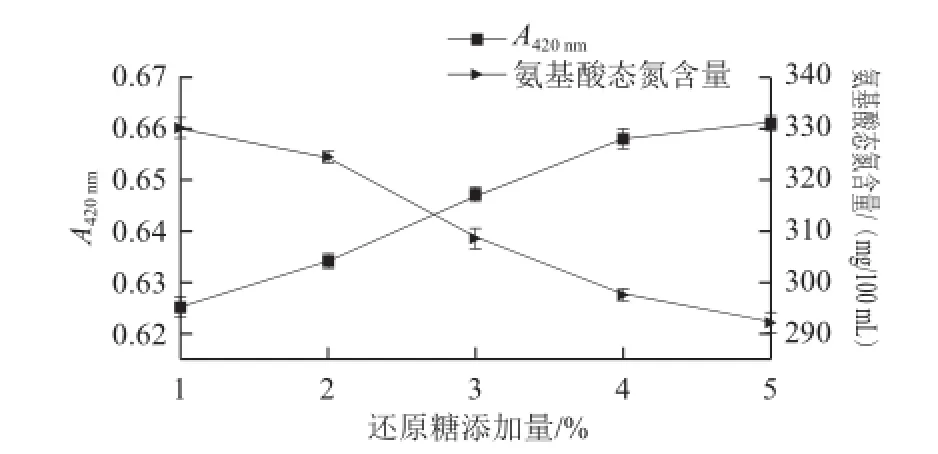

2.1.1 还原糖添加量对美拉德反应的影响

图1 还原糖添加量对美拉德反应的影响Fig.1 Effect of reducing sugar amount on Maillard reaction

表3 还原糖添加量对感官的影响Table 3 Effect of reducing sugar amount on sensory evaluation

在加热温度120 ℃基础上,设定氨基酸添加量2%、加热时间60 min、初始pH 8.5,测得还原糖添加量对美拉德产物褐变程度(A420nm)及氨基酸态氮含量的影响结果如图1所示,感官评分及描述如表3所示。

从图1可以看出,随还原糖添加量的增加反应褐变程度呈递增趋势,其中当糖添加量处于1%~4%时A420nm上升较快,可见美拉德反应进行剧烈;但还原糖添加量超过4%时,A420nm上升变缓,可能随氨基酸不断被消耗,美拉德反应达到最大程度;随羰氨缩合反应的进行,体系中—NH2不断被消耗,导致其与含氮物质的结合率下降,氨基酸态氮含量呈递减趋势[16]。由表3可以看出,当还原糖添加量超过3%后,产物焦糊及苦味变重。原因可能为当还原糖添加过量后,反应中生成的香味小分子又不断环化形成感官不佳的大分子物质,部分掩盖香味挥发性物质[17]。综上所述,选择3%还原糖添加量进行下一步优化试验。

2.1.2 氨基酸添加量对美拉德反应的影响

图2 氨基酸添加量对美拉德反应的影响Fig.2 Effect of amino acid amount in Maillard reaction

表4 氨基酸添加量对感官的影响Table 4 Effect of amino acid amount on sensory evaluation

选取还原糖添加量3%,同时设定加热温度120 ℃、加热时间60min、初始pH 8.5,测得氨基酸添加量对美拉德产物褐变及氨基酸态氮含量的影响结果如图2所示,感官评分及描述如表4所示。从图2可看出,随氨基酸添加量的增大A420nm呈上升趋势,说明氨基酸不断参加反应生成类黑色素使褐变程度增加;氨基酸态氮含量随氨基酸添加量的增加呈缓慢上升趋势,当氨基酸添加量超过4%后,可能由于美拉德反应达到平衡,氨基酸态氮含量变化不大,这与Seong等[18]研究葡萄糖-谷氨酸模式美拉德反应所得出的结论基本相近。表4显示,氨基酸添加量超过3%时感官综合评分下降,所以保证褐变程度在可接受的范围且吸光度指示的香味中间体积累较多的情况下[19],结合感官结果,选择适宜氨基酸添加量为3%。

2.1.3 加热时间对美拉德反应的影响

图3 加热时间对美拉德反应的影响Fig.3 Effect of heating time on Maillard reaction

表5 加热时间对感官的影响Table 5 Effect of heating time on sensory evaluation

选择还原糖、氨基酸添加量均为3%,设定温度120 ℃、初始pH 8.5,测得加热时间对美拉德产物褐变程度及氨基酸态氮的影响结果如图3所示。从图3可以看出,在所选时间范围(30~70 min)内,随加热时间的延长,A420nm上升呈先快后缓的趋势。主要因为反应初期生成褐色物质相对较少,随反应进行,体系内产物已积累到一定程度,美拉德反应逐渐趋向完全[20];由于游离出的氨基酸态氮不断参加反应,其含量随加热时间的延长呈下降趋势,当体系内反应达到平衡后趋于稳定,这一结果与卢茳虹等[21]的研究结果相近。从表5的感官评价可看出,当反应时间超过50 min时,可能由于过量生成的类黑精色素被环化产生一系列吡嗪、吡啶等含氮杂环化合物[17],主要产生的焦香味和杂气掩盖了贻贝原有的鲜味。综合考虑褐变程度及氨基酸态氮含量,选取加热时间为50 min。

2.1.4 初始pH值对美拉德反应的影响

选择还原糖、氨基酸添加量均为3%、加热温度120 ℃、加热时间50 min,测得初始pH值对美拉德产物褐变及氨基酸态氮含量的影响结果如图4所示,氨基在酸性条件下质子化,以—NH3+形式存在,阻碍羰氨缩合[22],导致美拉德反应褐变程度不明显,颜色无显著变化。从图4可以看出,偏碱性的环境有利于美拉德反应的进行,且碱性越高,反应越强烈[23];氨基酸态氮含量在pH值大于8后下降明显,主要因为碱性条件下氨基酸态氮被游离到体系中参加反应[20]。从表6可以看出,碱性条件下当pH值超过8.0时,美拉德产物的颜色、香气、味道均受到不同程度影响,综合考虑确定pH 8.0作为美拉德反应体系的最适初始pH值。

图4 初始pH值对美拉德反应的影响Fig.4 Effect of original pH on Maillard reaction

表6 初始pH值对感官的影响Table 6 Effect of original pH on sensory evaluation

2.2 响应面试验结果

由表7的综合评分结果可以看出,除各因素均在最佳条件下反应得到的美拉德产物感官分值较高外,由于因素间交互作用影响,其他试验组感官综合评分并无明显变化规律。考虑到感官指标大多采用定性描述,而氨基酸态氮是酱油等调味品呈鲜成分的特征指标,其含量的高低可表示鲜味程度,也反映产品质量的好坏[24]。因此,以氨基酸态氮含量作为主要指标对美拉德反应条件进行优化。

利用Design-Expert 8.0软件对数据分析,各因素经拟合后,得到关于氨基酸态氮含量Y的回归方程Y=384.44+ 3.81X1-0.52X2+2.66X3-6.92X4-3.68X1X2+5.98X1X3-0.83X1X4+5.00X2X3-3.67X2X4+6.75X3X4-9.18X12-13.32X22-0.38X32-14.44X42。由表8可看出,此模型P<0.000 1说明相应面回归模型达到极显著水平。从因素X1、X2、X3、X4对氨基酸态氮影响看,除方程的一次项X2及二次项X32影响不显著外,其余因素影响均为极显著(P<0.01)。通过比较方程一次项系数绝对值的大小,可以判断因子影响的主次性。本试验因素间影响顺序依次为X4>X1>X3>X2;交互项中除X1X4影响不显著,其余因素交互作用均为极显著(P<0.01),且各因素对响应值的影响呈二次关系。

表7 美拉德反应响应面试验优化方案及结果(n=5)Table 7 Box-Benhnken experimental designs and results (n == 55))

表8 氨基酸态氮含量回归模型方差分析表Table 8 Analysis of variance of regression equation

验证模型预测准确性,采用最佳美拉德反应条件还原糖添加量3.3%、氨基酸添加量3.1%、加热时间55 min、pH 8.0进行实验,测得氨基酸态氮含量376.50 mg/100 mL,与模型预测值389.46mg/100mL基本符合。表明预测值和真实值间有较好的拟合性,进一步验证了模型的可靠性。

2.3 美拉德反应产物的氨基酸组成分析

采用柱前衍生高效液相色谱法,以6-氨基喹啉基-N-羟基琥珀酰亚氨基甲酸酯为衍生剂,对优化后的美拉德反应产物进行分析检测,氨基酸的组成及含量如表9所示。

表9 氨基酸组成分析Table 9 Amino acid profiles of mussel juice and Maillard reaction products mg/mL

由表9可知,美拉德产物中氨基酸组成与贻贝煮汁原液相同,均检测出17 种。但各氨基酸含量及氨基酸总量差别明显,经美拉德反应后,产物中含有的17 种氨基酸总量为5.149 mg/mL,较原液增加了315.91%;其中必需氨基酸含量占总氨基酸的22.08%,较原液增加了428.84%。产物中谷氨酸和天冬氨酸变化率与煮汁液比较变化显著;美拉德产物氨基酸组成中的亮氨酸、甲硫氨酸、甘氨酸相比贻贝煮汁液也有较大提高,这些呈味氨基酸的增加使得产物海鲜味浓郁[25]。此外,从表9可看出,产物中精氨酸的含量最高,占总量的23.75%。由于精氨酸可以控制体内细胞退化、降低血氨、提高免疫力等功能,因此,美拉德反应产物可进一步用于研发具有保健功能的新型贻贝调味品。

3 结 论

1)综合考虑褐变程度、氨基酸态氮含量及感官评定,选择还原糖添加量、氨基酸添加量、加热时间和反应初始pH值进行单因素试验,通过响应面分析法对工艺参数进行优化。在其最佳反应条件(还原糖添加量3.3%、氨基酸添加量3.1%、加热时间55 min、pH 8.0)下,测得氨基酸态氮含量376.50 mg/100 mL。2)美拉德反应产物和贻贝煮汁原液中氨基酸均为17 种,其中氨基酸总量和必需氨基酸较原液分别增加了315.91%和428.84%;经美拉德反应后的甘氨酸、精氨酸等呈鲜味的氨基酸含量也有较大程度提高。此研究为贻贝副产物综合利用提供了更好途径,具有广阔市场前景。

[1] 李苹苹. 贻贝生物活性研究[D]. 无锡: 江南大学, 2006: 5.

[2] GUERARD F, DUFOSSE L, BROISE D D L. An enzymatic hydrolysis of protein from yellowfin tuna (Thunnus albacares) wastes using Alcalase[J]. Molecular Catalysis B: Enzymatic, 2001, 11(4/6): 1051-1059.

[3] LEYGONIE C, BRITZT J, HOFFMAN L C. Impact of freezing and thawing on the quality of meat[J]. Meat Science, 2012, 91(2): 93-98.

[4] 段伟文, 罗伟, 段振华, 等. 贻贝的加工利用研究进展[J]. 渔业现代化, 2013, 40(3): 51-55.

[5] 罗伟, 段振华, 万斌, 等. 贻贝煮汁液酶解工艺的研究[J]. 食品研究与开发, 2014, 35(3): 39-43.

[6] KENJI U, SHUICHI K. Preparation and characterization of Maillard reacted chitosan films with Hemicellulose model compounds[J]. Applied Polymer Science, 2008, 108(4): 2481-2487.

[7] 刘媛, 王健, 孙剑峰, 等. 我国海洋贝类资源的利用现状和发展趋势[J].现代食品科技, 2013, 29(3): 673-677.

[8] 农业部渔业局. 中国渔 业年鉴[M]. 北京: 中国 农业出版社, 2010: 298-304.

[9] GILDBERG A. Enzymic processing of marine raw materials[J]. Process Biochemistry, 1993, 28(1): 1-15.

[10] 陈超, 魏玉西, 刘慧慧, 等. 贝类加工废弃物复合海鲜调味料的制备工艺[J]. 食品科学, 2010, 31(18): 433-436.

[11] RAGARAM D, NAZZER R A. Antioxidant properties of protein hydrolysates o btained from marine fishes Lepturacanthus savala and Sphyraena barracuda[J]. Biotechnol Biochemistry, 2010, 18(6): 435-444.

[12] 张水华. 食品分析实验[M]. 北京: 化学工业出版社, 2006: 47-49.

[13] CARABASS G, IBARZ R A. Kinetics of colour development in aqueous glucose systems at high temperature[J]. Food Engineering, 2010, 44(3): 181-189.

[14] 陈发河, 吴光斌, 陶金华. 柱前衍生高效液相色谱法测定贝类产品中氨基酸含量[J]. 食品科学, 2006, 27(7): 188-191.

[15] 尚军, 吴燕燕, 李来好. 合浦珠母贝肉酶解营养液风味改良研究[J].食品科技, 2010, 35(5): 104-108.

[16] In GUK H, HYUN Y K, KOAN S W, et al. Biological activities of Maillard reaction products (MRPs) in a sugar-amino acid model system[J]. Food Chemistry, 2011, 126(7): 221-227.

[17] 童颜, 雒莎莎, 应铁进. 鱼蛋白水解液美拉德反应条件优化及反应前后氨基酸组成变化[J]. 中国食品学报, 2011, 11(8): 101-106.

[18] SEONG I L, EUN J K, OK H L, et al. Effect of antibrowning agents on browning and intermediate formation in the glucose-glutamic acid model[J]. Food Chemistry, 2010, 75(8): 678-683.

[19] 方杰. Maillard反应制备紫蛤调味料的研究[D]. 湛江: 广东海洋大学, 2012.

[20] 孙方达, 孔保华, 韩齐, 等. 反应初始pH和加热时间对猪骨蛋白水解物美拉德产物特性的影响[J]. 食品工业科技, 2013, 34(22): 106-115.

[21] 卢茳虹, 崔春, 赵谋明. 啤酒酵母提取物制备非肉源肉香型香精及模糊数学评价[J]. 食品与发酵工业, 2011, 37(1): 57-62.

[22] 孙丽平, 汪东风, 徐莹, 等. pH和加热时间对美拉德反应挥发性产物的影响[J]. 食品工业科技, 2009, 30(4): 122-125.

[23] 王惠英, 孙涛, 周冬香, 等. L-赖氨酸与D-核糖的模式美拉德反应及其产物抗氧化性能研究[J]. 食品科学, 2008, 29(5): 112-115.

[24] 郭峰, 王斌, 陆洋. 酱油中总酸和氨基酸态氮成分的快速检测及研究[J]. 食品科学, 2006, 27(12): 699-703.

[25] JE J Y, PARK P J, JUNG W K, et al. Amino acid changes in fermented oyster (Crassostrea gigas) sauce with different fermentation periods[J]. Food Chemistry, 2005, 91(1): 15-18.

Optimization of Maillard Reaction for Enzymatic Hydrolysates from Mussel Juice and Amino Acid Composition Analysis

LUO Wei1, DUAN Zhen-hua1,*, LIU Xiao-bing2

(1. College of Food Science and Technology, Hainan University, Haikou 570228, China; 2. Hainan Yedao (Group) Co. Ltd., Haikou 570105, China)

A papain hydrolysate of mussel juice was prepared and deodorized by sequential treatment with yeast followed by activated carbon before subjected to Maillard reaction. The optimization of reaction conditions for higher amino nitrogen contents as well as better color and flavor in Maillard reaction products (MRPs) was carried out using combination of single factor method and response surface methodology based on sensory evaluation and degree of browning. The results showed that the optimum conditions for Maillard reaction were 3.3% of reducing sugar, 3.1% of amino acids, 55 min of heating time, and 8.0 of initial pH. Under these conditions, 17 amino acids were detected in MRPs by high performance liquid chromatography (HPLC), and the contents of total amino acids and essential amino acids revealed an increase by 315.91% and 428.84%, respectively in comparison with mussel juice, suggesting that the nutrition and flavour of the MRPs were better, which therefore could provide an ideal material for developing new condiments.

mussel juice; Maillard reaction; amino acid; Maillard reaction products

TS254.9

A

1002-6630(2014)24-0040-05

10.7506/spkx1002-6630-201424008

2014-06-19

“十二五”国家科技支撑计划项目(2013BAB01B04);海南省科技兴海专项(XH201308)

罗伟(1989—),男,硕士研究生,研究方向为水产食品科学技术。E-mail:416565119@qq.com

*通信作者:段振华(1965—),男,教授,博士,研究方向为水产食品科学技术。E-mail:dzh65@126.com