304 L管道酸洗中腐蚀情况的分析

魏文泽,戴传波

(吉林化工学院化工与生物技术学院,吉林吉林132022)

304 L不锈钢是一种通用性的不锈钢材料,我国的牌号为00Cr19Ni10.304 L不锈钢的碳含量很低,在焊接后或者消除应力后,其抗晶界腐蚀能力优秀,在未进行热处理的情况下,亦能保持良好的耐蚀性,一般应用于抗晶界腐蚀性要求高的化学、煤炭、石油产业的机器部件.山东某纸浆厂于2009年在设备检修中对304 L材质的管道进行了化学清洗,化学清洗工作由专业公司进行,化学清洗药剂主要物质为盐酸和硝酸之一.化学清洗初期发现管道渗漏,渗漏从局部开始,逐步扩大到整个管道,造成了大面积泄露.为了确定事故责任,避免类似事件的发生,需要查找管道泄露的原因.工厂提供的清洗介质为腐蚀性较强的盐酸和硝酸中的一种,因此实验需要测定两种酸在不同情况下的腐蚀率,通过扫描电子显微镜(SEM)对腐蚀形貌进行分析,以确定腐蚀产生的原因[1-4].

1 实 验

1.1 实验仪器

日本电子株式会社的扫描电子显微镜(SEM,JSM-6490LV),FA2104A电子分析天平(上海精天电子仪器公司).

1.2 实验试剂与材料

盐酸(天津市大茂化学试剂厂),硝酸(辽阳市源丰化工有限公司),LAN-826缓蚀剂(兰州蓝星清洗有限公司),腐蚀前后的304 L管道(山东某纸浆厂提供).

1.3 实验过程

(1)5%盐酸与0.3%的 LAN826 缓释剂[1]混配后,将待测的304 L管道放入混合液中,腐蚀时间为3 d,测定腐蚀率和腐蚀后的管道表面[2];

(2)5%硝酸与0.3%的 LAN826 缓释剂[3]混配后,将待测的304 L管道放入混合液中,腐蚀时间为3 d,测定腐蚀率和腐蚀后的管道表面;

(3)准备好5%盐酸,将待测的304 L管道放入盐酸溶液中,腐蚀时间为1 d,测定腐蚀率和腐蚀后的管道表面;

(4)准备好5%硝酸,将待测的304 L管道放入硝酸溶液中,腐蚀时间为1天,测定腐蚀率和腐蚀后的管道表面.

1.4 腐蚀率的计算

由于所测的样品不是标准试片,形状亦不规则,所以无法测出单位时间、单位试片面积上的腐蚀量,因此,本研究的腐蚀率测定时,将样品加工成外形尺寸大小相同、质量相近的试样,计算出针对该腐蚀过程中单位时间的腐蚀量占样品腐蚀前质量的百分比(本方法仅针对具体工程过程的分析,不适用于通用的理论分析).

用分析天平称量腐蚀前后的干燥的管道质量,用下式计算腐蚀率:

2 结果与讨论

2.1 腐蚀率

把腐蚀前后的试样分别测定3次质量,取平均值后计算腐蚀率.腐蚀率,见表1.

由表1可见,无论在有无缓蚀剂的情况下,盐酸对304 L的腐蚀都大于硝酸对304 L的腐蚀,加入缓蚀剂后,盐酸对304 L的腐蚀率下降明显,表明加入LAN-826缓蚀剂后可有效控制酸对304 L的腐蚀速度.

表1 腐蚀率测定实验数据表

2.2 腐蚀形貌分析

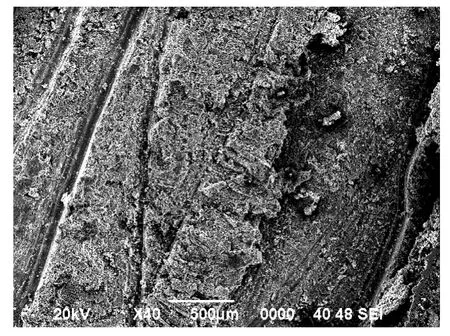

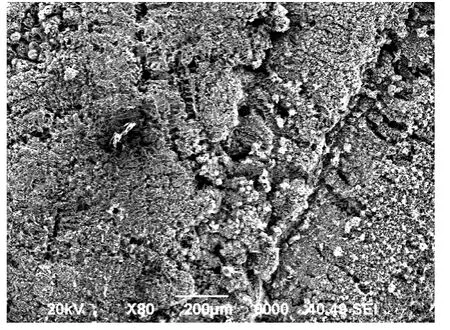

没有使用过的金属管与现场已腐蚀过的金属管的焊缝形貌比较,见图1.

图1(a) 未使用过的金属管焊缝扫描图像

图1(b) 已腐蚀过的金属管焊缝

从图1扫描形貌可以看出,没有使用过的金属管焊缝表面图像清晰,棱角分明,保持了焊缝的原貌;现场已腐蚀过的金属管焊缝表面棱角已经基本被腐蚀,腐蚀痕迹明显.

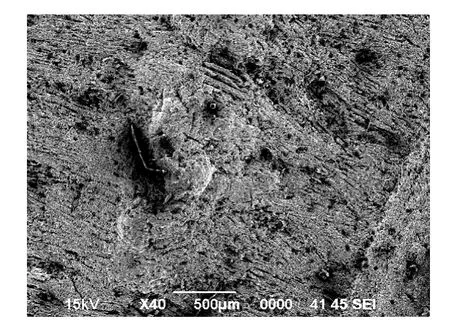

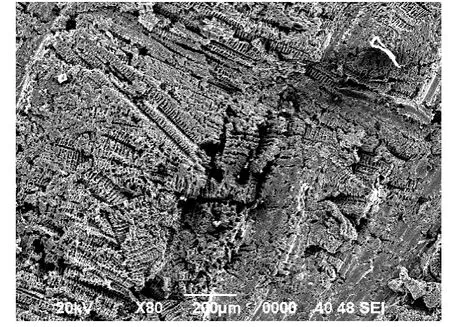

没有使用过的金属管与现场已腐蚀过的金属管的表面形貌比较,见图2~3.

图2(a) 未使用过的金属管表面扫描图像

图2(b) 已腐蚀过的金属管表面扫描图像

图3(a) 未使用过的金属管表面扫描图像

从图2与图3形貌比较可以看出,没有使用过的金属管表面图像清晰,棱角分明,没有明显腐蚀的痕迹;现场已腐蚀过的金属管表面已经出现腐蚀所形成的凹坑,腐蚀痕迹明显,扫描电子显微镜(SEM)从40倍放大到200倍时可以看出有点蚀的迹象.

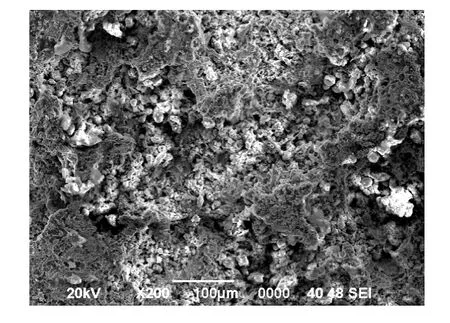

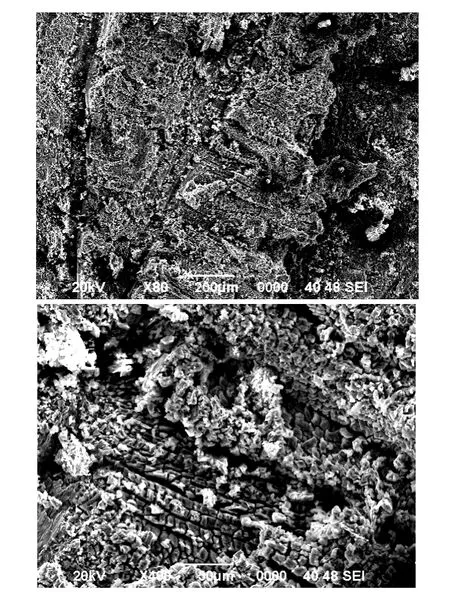

加入缓释剂的盐酸和硝酸对没有使用过的金属管焊缝的腐蚀,见图4~5.

图4(a) 盐酸对焊缝的腐蚀扫描图像

图4(b) 硝酸对焊缝的腐蚀扫描图像

图6 未使用过的金属管焊缝扫描图像

从图6可以看出,没有使用过的金属管焊缝从80倍放大到400后金属结构依旧是致密的,没有出现明显的空洞结构.由图4和图5可以看出,加入缓释剂的盐酸对没有使用过的金属管焊缝具有腐蚀,且腐蚀表面同硝酸的腐蚀相比较可以看出,盐酸的腐蚀具有点蚀的特点,腐蚀后的金属管焊缝出现明显空洞,盐酸腐蚀为穿晶腐蚀[4],而硝酸腐蚀后的金属管表面形态与没有使用过的金属管的焊缝表面形态相近,所以硝酸的腐蚀是均匀腐蚀.

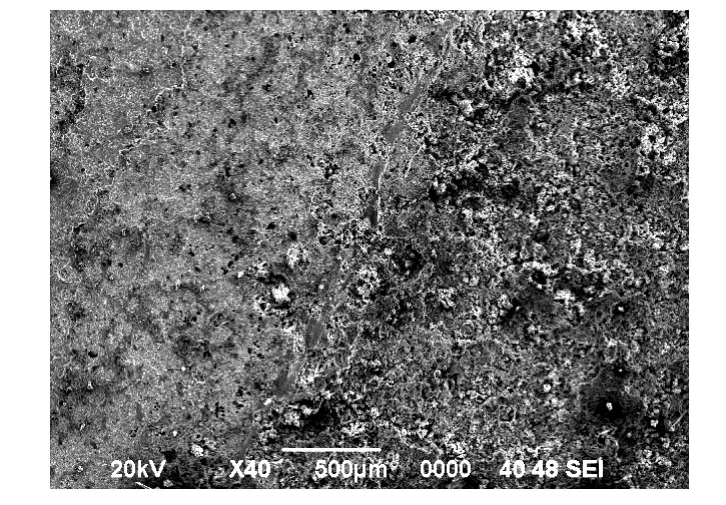

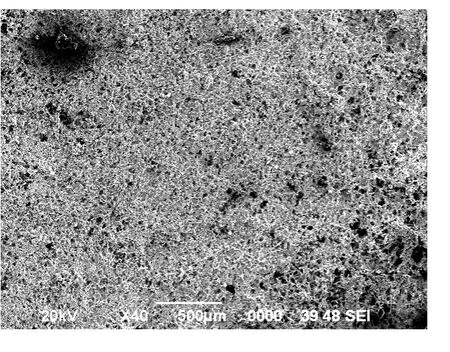

加入缓释剂的盐酸和硝酸对没有使用过的金属管表面的腐蚀

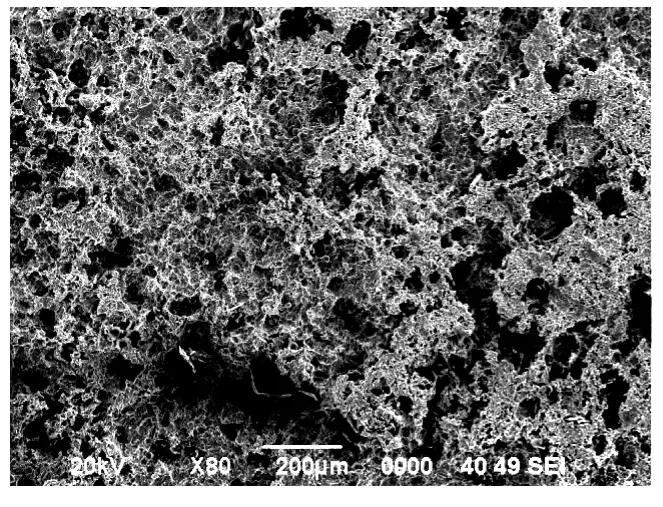

由图7和图8的两组图片可以看出,盐酸对金属表面的腐蚀呈现透过性坑状结构,具有点蚀的特征,造成了金属表面的深度腐蚀,而硝酸对金属表面的腐蚀则呈现出比较均匀的丝网状结构,是在金属表面形成的均匀腐蚀.

图7(a) 盐酸对金属表面的腐蚀扫描图像

图7(b) 硝酸对金属表面的腐蚀扫描图像

图8(a) 盐酸对金属表面的腐蚀扫描图像

图8(b) 硝酸对金属表面的腐蚀扫描图像

3 结 论

通过盐酸和硝酸对金属焊缝和金属表面的腐蚀情况分析,说明盐酸和硝酸对304 L均具有腐蚀作用,两种酸对金属不同位置的腐蚀情况是一致的.盐酸的腐蚀可以形成点蚀,并具有穿晶的特征,说明盐酸具有穿晶腐蚀的能力,可以造成金属管泄露,符合泄露从局部开始并逐步扩大到整个管道的腐蚀特征,而硝酸的腐蚀为均匀腐蚀,腐蚀程度和腐蚀后的表面基本均匀.由此可以判定该304 L管道腐蚀为盐酸所造成的腐蚀,因此,在对304 L的管道进行清洗时建议使用硝酸或其他弱酸.

[1] 陶映初,毕刚,陈思农.钢铁材料盐酸酸洗的缓蚀与抑雾研究,材料保护[J].1991,24(8):14-19.

[2] 陆韶华,魏振祖.化学清洗剂的腐蚀试验[J].化学清洗,1987(10):12-18.

[3] 张利平.不锈钢清洗剂中缓蚀剂的选择[J].阴山学刊:自然科学版,2003(6):89-91.

[4] 魏振祖.钢铁酸洗腐蚀与三价铁离子的关系[J].化学清洗,1989(12):10-12.