再生制动评价测试系统的开发

黄 璇,张树培,王国林,何常源

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

0 引 言

再生制动是指装有再生制动系统的电动汽车或混合动力汽车制动时,车辆的一部分动能经再生制动系统转换成其他形式的能量储存于储能装置中,同时产生一定的负荷阻力使车辆减速制动[1]。在制动频繁的城市工况下,制动过程消耗的能量占整车牵引过程中产生的有效能量的30%~60%[2-3]。与传统汽车相比,配备再生制动系统的电动汽车或混合动力汽车能够有效地回收原本被摩擦消耗的能量,可以降低油耗,且改善车辆的燃油经济性[4]。国外对再生制动的研究开展的较早,研究领域主要集中在以下几个方面:再生制动过程中整车制动综合建模与仿真;制动能量分配和再生制动、摩擦制动与ABS的综合协调控制;再生制动过程中储能系统、电机/发电机和CVT的性能及控制方法。国内在再生制动这一研究领域取得了一定结果,但是还没有进入比较成熟的阶段,在许多方面还有待深入研究。目前国内外关于如何科学地评测再生制动系统一直还没有统一的标准和方法,针对再生制动的评价体系尚未建立。但是在控制策略的研究中,提出的几种再生制动的评测方法如下:整车测试、台架试验和仿真模拟。然而无论是哪种评测方法均存在局限性:整车测试过程中大多采用已有的循环工况,如NEDC等,而这些工况均针对整车经济性和排放制定的,不能反映汽车运行过程的制动特征,无法有效地反映再生制动效果;台架试验仅针对再生制动机构,忽略了汽车内部其他系统以及实际道路行驶时的风阻路阻等对能量回收率的影响;仿真模拟需对每一个测试车辆单独建模,工作量大,对建模的精确度要求高,数据的有效性难以保证。因此需要建立一套针对再生制动系统的全面的评测系统,包括评价指标和检测方法。

笔者针对再生制动制定了一套全面的评价指标,并设计了一套完善的检测系统,包括硬件部分与软件部分,在检测系统搭建的过程中,考虑了检测设备的选型及布置、系统的需求与信号的抗干扰及滤波等各方面因素。通过一款北汽纯电动汽车进行了不同运行环境下的再生制动实车检测试验,验证了所开发的评价测试系统的可靠性与稳定性。

1 再生制动评价指标的确定

再生制动系统结构形式多样,且具体的结构(主要是机械传动装置复杂多样)有所不同,但是各种再生制动系统的原理都是将车辆制动时的动能转化为电能,并给蓄电池充电[5]。通过对再生制动系统结构形式的分析与研究,可将再生制动系统制动能量传递路线分成3部分,即:①驱动车轮-半轴-机械传动装置;②电机/发电机-电机/发电机控制器-逆变器;③驱动电池。由于机械传动装置结构的多样性,制动能量在机械结构的传递形式复杂多样,而无论对于何种能量传递路径的再生制动系统,均通过上述3部分进行能量传递。

目前对于再生制动的评价指标,常用的有以下几种:制动能量回馈率、能量回收率、回收率、制动能量回收贡献率[6]。再生制动是一个复杂的动态过程,且在此过程中制动能量需要经过多个系统转换后才能被回收储存,影响制动能量回收效率的因素和环节较多,因此采用上述指标来评价制动能量回收效率并不能全面且有针对性的对再生制动系统进行评价。例如:制动能量回馈率、能量回收率、回收率都只是片面的考虑了电动机发出的电能占总制动能量或消耗能量的比例,没有涉及再生制动系统具体结构,且缺乏对再生制动过程中能量流的描述。制动能量回收贡献率考虑了再生制动与驱动过程的各方面效率,但只是对电动汽车或混合动力汽车经济性的评价,不是针对再生制动系统的评价。

因此为全面的且有针对性的评价再生制动系统,按照统一的再生制动路线及能量流关系将建立的评价指标分为3部分。

1.1 驱动车轮-半轴

能量流关系:再生制动时,通过制动力分配控制策略后,制动能量的部分能量由驱动车轮传递到半轴,以机械能的形式存在,这部分能量可以被回生利用,且能够反映再生制动控制策略的性能。定义可回生率(制动过程中半轴回生能量占整车动能变化量的百分比)进行评价。即:

(1)

式中:Et为半轴回生能量,J;Ez为整车动能变化量,J;T为半轴扭矩,N·m;n为半轴转速,r/min;m为整车质量,kg;v0为制动初速度,m/s;v1为制动末速度,m/s.

1.2 半轴-机械传动装置-电机/发电机-电机/发电机控制器-逆变器

能量流关系:是将半轴上的机械能通过传动系统及发电系统转化为电能,取决于再生系统的转换效率。定义转化率(制动过程中驱动电池充电能量占半轴回生能量的百分比)进行评价。即:

(2)

式中:Er为驱动电池充电能量,J;U为驱动电池充电电压,V;I为驱动电池充电电流,A。

1.3 逆变器-驱动电池

能量流关系:将发出的电能给予驱动电池充电,最终以化学能的形式储存到电池中,即电池的充电效率,与再生制动系统关联不大。而且由于电动汽车或混合动力汽车行驶时驱动电池的SOC(电池电量)是一个动态的变化过程,在客观上对于这部分能量很难准确的检测。电池的充电效率通常取某类储能装置在一定SOC值和温度下的充放电平均能量效率,对于国内大多数锂离子动力电池而言,在常用的SOC值范围(0.2~0.8)内平均能量效率在85%~94% ,因此没有必要对电池的充电效率进行额外的评价。

1.4 驱动车轮-逆变器

能量流关系:再生制动时,通过制动力分配控制策略,制动能量由驱动车轮传递到半轴,经过传动系统及发电系统转化为电能。此路线基本关联了再生制动系统所有子系统,反映再生制动系统整体的制动能量回收效率。定义回生率(制动过程中驱动电池充电能量占整车动能变化量的百分比)进行评价。即:

(3)

2 检测系统的研发

2.1 检测系统的构成

所研发的检测系统由硬件和软件两部分构成。硬件部分包含计算机、数据采集设备及传感器等,用于测量所需要的各项数据、数据传输和处理。软件系统则是由LabVIEW与C语言联合编制的数据采集系统,主要功能有数据滤波、数据显示、评价指标计算等,用于收集和分析所检测数据。

2.2 检测参数的确定

为了获取各评价指标,根据式(1)~式(3),构建的检测系统需要分别检测制动半轴扭矩及车轮转速(驱动车轮左右两侧)与驱动电池的充电电流及电压,车速由车轮转速换算,即可得到各个评价指标,同时为了获取不同工况下的再生制动评价指标,还需要检测制动踏板力与整车加速度。

2.3 检测系统硬件部分

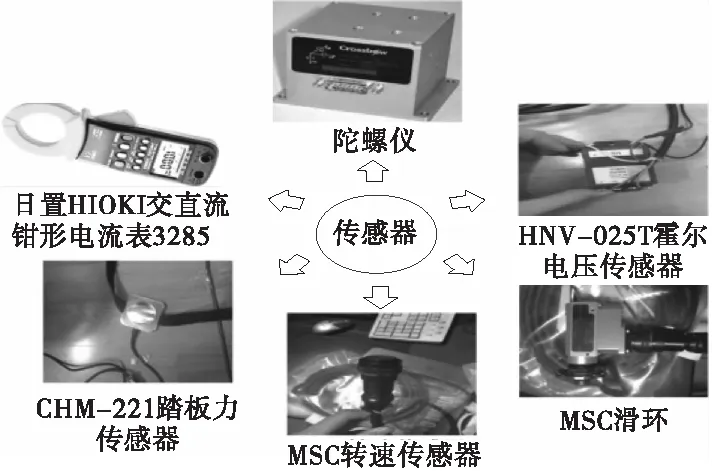

根据确定的检测参数,需选取相应的传感器。为此,对现有的电动汽车和混合动力汽车的主要参数进行了广泛地调研,根据所测参数的形式及测量范围,选取的传感器如表1。

表1 选取的传感器Table 1 Selection of sensor

选取的检测设备如图1。

图1 选取的传感器Fig.1 Selection of sensor

其中针对半轴扭矩的测量方式采用的是应变式半轴钻孔测量系统。在等速万向节靠近轮毂一侧径向开孔,同时在轴端中心轴处开孔,两孔贯通(等速万向节与半轴轴头端间为一空心空间,且仅有半轴轴头端与车轮轮毂接触),将应变片信号线引出,并通过MSC滑环将信号传递给应变仪及数据采集系统。与其他方法相比,此测量方式更精确,误差小且抗干扰性强。

根据所要测量的物理量和各个型式的传感器,研发的数据采集设备包括一块内置数据采集卡、应变仪及装有16个数据传输通道接口的固定式数据采集箱。其中应变仪为两通道,是为了完成对半轴扭矩信号的后期处理任务;数据采集卡包括16路模拟输入通道、8路DI、8路DO、2路AO和1路32位计数器,分辨率为12位,采样频率可达150 kS/s,其性能可完全满足要求。

根据能精确测量(主要是避免外界干扰)而又容易实现安装的原则,确定传感器的布置位置:电压传感器接于驱动电池正负极;电流传感器装夹于驱动电池输入端;踏板力传感器固定紧贴于踏板;陀螺仪固定在车辆质心附近;MSC滑环与转速传感器布置在驱动轮轮毂外侧。

2.4 软件系统的开发

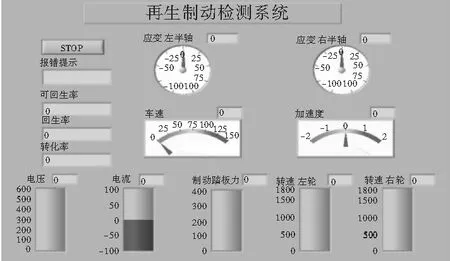

软件平台的开发选用的是NI公司的LabVIEW软件进行编译[7]。根据系统功能的需求,LabVIEW软件平台由以下几部分组成:控制平台、数据采集、数据滤波、数据处理、数据存储。控制平台完成数据采集系统的实时控制,控制界面可显示各所测参数的变化及各评价指标的计算结果;数据采集实现信号与数据采集卡的数据连接与传输;数据滤波对采集数据进行滤波处理,避免数据采集中存在跳动及随机信号的干扰;数据处理对采集数据进行处理,计算各评价指标;数据存储完成对各参数及评价指标的数据存储任务。LabVIEW软件平台控制界面如图2。

图2 LabVIEW软件平台控制界面Fig.2 Control interface of LabVIEW software platform

2.5 检测平台的搭建

2.5.1 系统的标定

由于半轴扭矩需要根据具体的车型进行标定,因此首先制定半轴扭矩的标定方法[8]如下:为了防止标定的过程中半轴出现滑动,将需要标定的半轴一端夹持在稳固的基座上,另一端悬一个刚性杠杆,确定刚性杠杆的初始位置并将其进行标记与定位,在杠杆上的某一位置挂已知质量为m的砝码,并测量所挂砝码位置至半轴轴线的距离L,通过采集系统测量此时半轴的应变量ε,即可得到半轴扭矩的标定系数为:

(4)

式中:m为砝码质量,kg;g为重力加速度,9.8 N/kg;L为砝码位置至半轴轴线的距离,m;ε为半轴应变量。

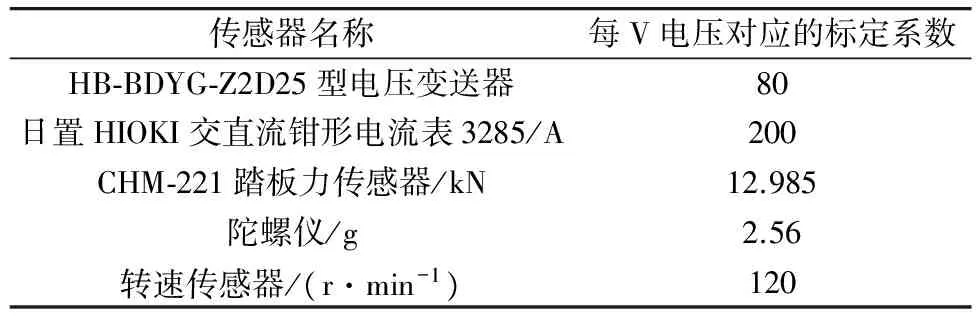

确定由各传感器传输的信号统一输出为电压模拟信号,其他传感器的标定系数已由各厂家经过标定后提供,如表2。

表2 传感器的标定系数Table 2 Calibration coefficient of the sensor

2.5.2 采样频率的确定

考虑到各传感器频率及所采集的数据量必须能够反映所测参数的需求,因此确定采集系统的采样频率为100 Hz。

2.5.3 采集系统接口的布置形式

目前已用的采样通道数为8路模拟输入,未用的8路通道是备用接口,采集系统各接口的布置形式如图3。

图3 采集系统各接口的布置形式Fig.3 Layout of acquisition system interface

3 再生制动检测试验

为了检验所研发的评价测试系统的可靠性与系统的稳定性,采用北汽纯电动汽车E150分别进行常态制动工况、持续运行工况及极限工况下3类实车检测试验,通过试验数据的处理与分析来对检测系统的工作状态进行评价。

3.1 半轴扭矩的标定

采用的检测车型是北汽纯电动汽车E150,根据半轴扭矩标定方法,首先进行半轴扭矩的标定。为了能够准确的测定半轴的标定系数,采用多次测量求平均的方法,分别将质量为5,10 kg的砝码悬挂于杠杆的不同位置进行多次标定,最终求出测量的平均标定系数。标定过程如图4。

图4 半轴扭矩标定过程Fig.4 Calibration process of half shaft torque

根据半轴标定结果,最终确定的半轴平均标定系数为4.42 N·m/με(左右两侧半轴为同一型号)。

3.2 检测设备的安装

采用的检测车型是北汽纯电动汽车E150,整车质量为1 400 kg,车身长度3.998 m,车身高度1.503 m,轴距2.5 m等。通过对北汽纯电动汽车E150结构及空间的分析,根据所确定的检测设备布置位置,将检测设备分别安装于车辆指定的位置并进行接线。各传感器与数据采集设备布置形式如图5。

图5 传感器与数据采集设备布置形式Fig.5 Arrangement of sensors and data acquisition equipment

3.3 常态制动工况试验

此类试验在中国汽车技术研究中心进行,在满足GB/T 12534有关规定的试验条件下,由北汽纯电动汽车E150以不同制动初速度及不同制动减速度进行常规下的制动试验,通过分析所测参数的变化趋势与再生制动评价指标来进行常态制动工况下检测系统工作状态的评价。

3.3.1 试验数据处理

图6是电池初始SOC为50%时,制动踏板力为10 N左右,制动初速度为45 km/h,制动减速度为1.0 m/s2左右的轻度制动各参数变化图。

图6 轻度制动各参数变化Fig.6 Change of mild braking parameters

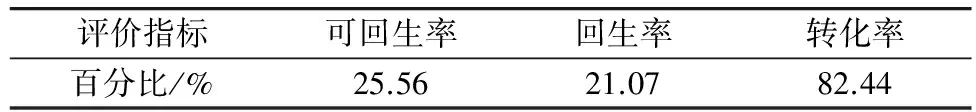

从图6中可看出,制动过程持续11 s左右,电池电压在350 V上下小幅度波动,左右两侧的半轴扭矩基本对称,当车速减速到15 km/h左右时,电流骤然下降到0,此时再生制动系统关闭,不再进行能量回生,因此该款电动汽车设计的控制策略能量回生条件为制动初速度大于15 km/h,与此车的出厂设置一致。再生制动各评价指标计算结果如表3。

表3 评价指标结果Table 3 Result of evaluation index

图7是电池初始SOC为55%时,制动踏板力为25 N左右,制动初速度为45 km/h,制动减速度为2.1 m/s2左右的中度制动各参数变化图。

图7 中度制动各参数变化Fig.7 Change of moderate braking parameters

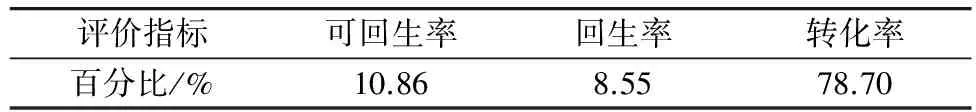

从图7中可看出,制动过程持续6 s左右,电池电压在350 V上下小幅度波动,左右两侧的半轴扭矩基本对称,当车速减速到15 km/h左右时,再生制动系统关闭,不再进行能量回生。各评价指标计算结果如表4。

表4 评价指标结果Table 4 Result of evaluation index

由表3、表4可看出,与制动初速度45 km/h时制动减速度为1.0 m/s2轻度制动各评价指标结果相比,2.1 m/s2中度制动可回生率与回生率有所下降,而转化率相近,这是因为中度制动时由控制策略分配的再生制动力减少,而转化率只取决于传动系统传递效率及发电系统的效率,这部分效率应为恒定值,所以各参数变化趋势与评价指标为正常。

3.3.2 试验结果分析

进行大量的常态制动工况试验后,通过分析试验数据与评价指标结果可得出:在不同的常态制动工况中各参数变化趋势及评价指标正常,而系统又经过严格的标定,所以在常态制动工况下,所建立的评价测试系统工作状态正常,且系统的稳定性良好。

3.4 持续运行工况试验

此类试验由北汽纯电动汽车E150在天津市区按照指定的路线进行长时间的道路试验,通过分析所测参数与评价指标来进行持续运行工况下检测系统工作状态的评价。

3.4.1 数据处理结果

由北汽纯电动汽车E150在天津市区进行了长达3 h的道路试验,在试验中未出现数据异常及检测系统故障等问题,计算出道路试验的再生制动评价指标的结果如表5。

表5 评价指标结果Table 5 Result of evaluation index

由表5可看出,各评价指标结果正常,转化率恒为80%左右。

3.4.2 试验结果分析

通过分析试验数据与评价指标可得出:在长时间的持续运行工况下,未出现检测异常现象,且试验参数及评价指标正常,所建立的评价测试系统的可靠性与稳定性良好。

3.5 极限工况试验

此类试验在北京通县试验场进行,由北汽纯电动汽车E150按照国家标准GB 7258《机动车运行安全技术条件》规定的测试方法进行试验,通过分析所测参数的变化趋势与再生制动评价指标来进行极限工况下检测系统工作状态的评价。

3.5.1 试验数据处理

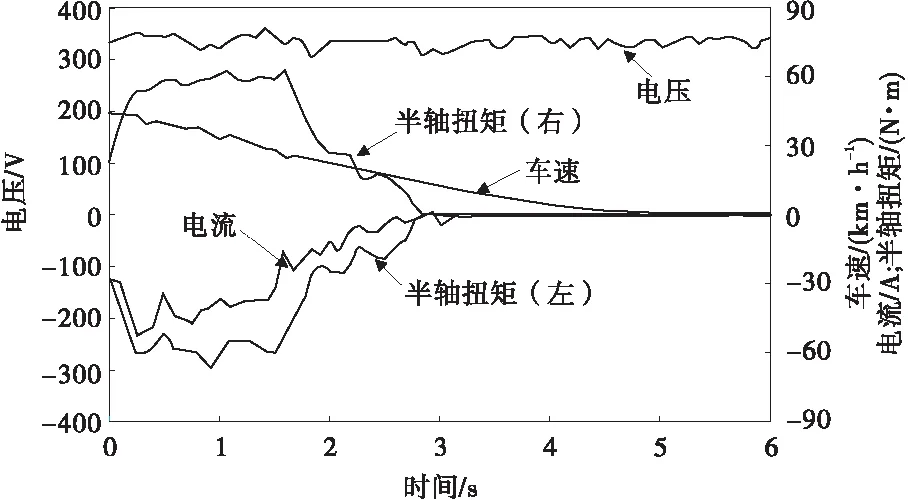

图8是电池初始SOC为65%时,制动踏板力为250 N左右,制动初速度为80 km/h,制动减速度为7.54 m/s2的极限制动各参数变化图。

图8 极限制动各参数变化Fig.8 Change of extremity braking parameters

再生制动各评价指标计算结果如表6。

表6 评价指标结果Table 6 Result of evaluation index

由表6可看出,可回生率与回生率有较大幅度减小,这是由于极限制动制动强度较大,考虑到安全性,绝大部分制动力由机械制动力提供,而再生制动力很小,因此检测系统能够较准确地检测各参数及评价指标。

3.5.2 试验结果分析

进行多次的极限工况试验后,通过分析试验数据与评价指标可得出:在极限工况下,各参数及评价指标正常,未出现检测异常现象,所建立的评价测试系统具有良好的可靠性与稳定性。

4 结 论

1) 笔者开发的再生制动评价测试系统具有通用性和实用性,可对各种电动汽车和混合动力汽车再生制动系统进行评测。制定的再生制动评价指标针对再生制动系统各个部分,可全面且具体的对其进行评价。设计了一套包括硬件与软件部分的完善的检测系统,硬件部分考虑了检测设备的选型及布置、系统的功能需求与信号的抗干扰等各方面因素,软件部分采用LabVIEW软件作为开发平台,应用模块化的设计,更利于信号的采集、调理及滤波。

2) 通过进行再生制动实车检测试验,开发的评价测试系统在常态制动工况、持续运行工况及极限工况3类试验中,检测参数与评价指标结果正常,未出现检测异常现象,验证了系统的可靠性与稳定性。

3) 该评价测试系统作为评价电动汽车和混合动力汽车再生制动的一个有效平台,为今后再生制动的研究奠定了基础。

[1] 王鹏宇.混合动力轿车再生制动系统研究[D].长春:吉林大学,2008.

Wang Pengyu.Study on Regenerative Braking System of Hybrid Electric Vehicle[D].Changchun:Jilin University,2008.

[2] Gao Yinmin,Chen Liping,Ehsani M.Investigation of the effectiveness of regenerative braking for EV and HEV[J].SAE Technical Paper,1999(1):2910.

[3] Ehsani M,Gao Yinmin,Butler K L.Application of electrically peaking hybrid (ELPH) propulsion system to a full size passenger car with simulated design verification[J].IEEE Transaction on Vehicular Technology,1999,48(6):1779-1881.

[4] 詹迅.轻度混合动力汽车再生制动系统建模与仿真[D].重庆:重庆大学,2005.

Zhan Xun.The Modeling and Simulation of Regenerative Braking System for Mild Hybrid Electric Vehicle[D].Chongqing:Chongqing University,2005.

[5] 巩养宁,杨海波,杨竞.电动汽车制动能量回收与利用[J].客车技术与研究,2006(3):28-29.

Gong Yangning,Yang Haibo,Yang Jing.Recovery and utilization of electric vehicles braking energy[J].Bus Technology and Research,2006(3):28-29.

[6] 仇斌,陈全世.电动城市公交车制动能量回收评价方法[J].机械工程学报,2012,48(16):81-84.

Qiu Bin,Chen Quanshi.Evaluation method of regenerative braking for electric city bus[J].Journal of Mechanical Engineering,2012,48(16):81-84.

[7] 杨乐平,李海涛,杨磊.LabVIEW程序设计与应用[M].北京:电子工业出版社,2005:10-30.

Yang Leping,Li Haitao,Yang Lei.LabVIEW Design and Application Program[M].Beijing:Electronic Industry Press,2005:10-30.

[8] 李娟.CS5532在扭矩标定检测系统中应用[J].湖南农机,2011,38(9):56-57.

Li Juan.The application of CS5532 in torque-calibration measurement[J].Hunan Agricultural Machinery,2011,38(9):56-57.

——对2018年广州市一道中考题的研究