可实现大转向角的电动汽车驱动机构的设计

季从东,葛如海,王 斌,刘德仿

(1. 江苏大学 汽车与交通工程学院,江苏 镇江 212013;2. 盐城工学院 优集学院,江苏 盐城 224051)

由车轮独立驱动和线控独立转向系统构成的微型电动车辆,兼备电动汽车和全方位轮式移动机器人的特征,具有零半径原地转向、沿任意方向的平移、绕任意设定点转向等高度的机动性[1-2],不仅能适应各种复杂狭小道路工况下的灵活行驶,还兼备高速运载工具的实用性,在车辆高速操稳性和主动安全性方面也有很好的发展潜力。

四轮独立驱动独立转向电动汽车是电动汽车的一个重要发展方向,2005年,丰田汽车在东京国际汽车展上展示了一辆四轮线控独立转向的燃料电池电动轮汽车“Fine-X”,各电动轮均采用了大转向角的线控独立转向系统,可以实现原地旋转等[3-4]。国内对大角度转向电动汽车已有研究[5-8],但都是基于轮毂电机的基础上,采用轮毂电机会增大非簧载质量,影响了汽车的行驶平顺性。笔者针对现有技术的不足,提出了一种可实现大角度转向的电动汽车独立驱动机构,该机构不仅可以实现汽车的大角度转向,而且采用轮边电机驱动,能有效地降低电动汽车的非簧载质量,提高了整车的行驶平顺性。

1 独立驱动机构的总体设计

某电动车的独立驱动见图1。机构采用不等长双横臂悬架、轮边电机驱动,它包括车轮、锥齿轮减速器、蜗轮蜗杆减速器、主销、上横臂、驱动电机、转向电机、下横臂和制动钳等。其中上横臂的一端通过转动铰与车架连接,另一端通过球铰与主销上端连接;下横臂的一端通过转动铰与车架连接,另一端通过转动铰与主销套筒连接。主销套筒空套于主销上,主销通过螺栓固定于支架上,支架通过轴承空套于大锥齿轮轴上,大锥齿轮轴与车轮固定连接。传动锥齿轮空套于主销上,大锥齿轮与大锥齿轮轴固定连接且兼起制动盘的作用,蜗轮固定于主销上,小锥齿轮和蜗杆均通过固定于主销套筒上的定位装置定位。由于驱动电机和转向电机固定于车架上,大大降低了电动汽车的非簧载质量;大锥齿轮兼起制动盘的作用,不仅进一步降低了非簧载质量,而且简化了车轮的结构。

图1 独立驱动机构的示意Fig.1 The diagram of the independent drive mechanism

1—车轮;2—大锥齿轮;3—蜗轮;4—主销;5—传动锥齿轮;6—支架;7—上横臂;8、10—万向传动轴;9—驱动电机;11—转向电机;12—定位装置;13—下横臂;14—主销套筒;15—制动钳;16、17—转动铰;18—小锥齿轮;19—球铰;20—虎克铰;21—蜗杆

汽车行驶时,驾驶员踩动驱动踏板,驱动踏板处的位移传感器将位移信号发送给控制器,控制器对信号进行运算处理,控制驱动电机输出相应的转速和转矩,经万向传动轴、小锥齿轮、传动锥齿轮和大锥齿轮驱动车轮转动,从而驱动汽车行驶,安装于车轮上的转速传感器和安装于大锥齿轮轴上的力矩传感器将实时信号反馈给控制器,实现驱动的闭环控制。汽车转向时,驾驶员转动方向盘,安装于方向盘上的力矩传感器和转角传感器将转矩和转角信号发送给控制器,控制器通过对信号进行运算处理,控制转向电机输出相应的转角和转矩,经万向传动轴、蜗杆和蜗轮,驱动主销转动,主销带动车轮绕主销转动,从而实现汽车的转向,安装于主销处的转角传感器和转矩传感器将实时信号反馈给控制器,实现转向的闭环控制。控制器根据反馈信号,控制安装于方向盘处的路感电机输出相应的回正力矩,使驾驶员得到合适的“路感”。

2 驱动锥齿轮的设计

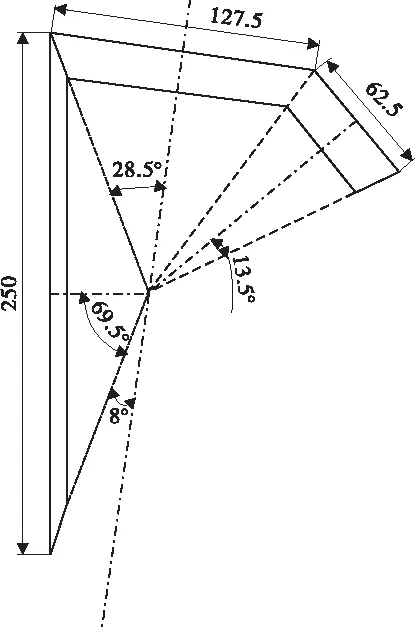

根据该电动汽车的动力性要求,以及驱动电机的一般转速范围,经计算后,取电动汽车传动比i0=4,综合考虑车轮的结构和尺寸,为避免干涉,选取大锥齿轮的大端节圆直径为250 mm,模数为2.5,则大锥齿轮齿数为100,因此小锥齿轮齿数为25,大于不产生根切的最小齿数17,满足设计要求。考虑到相互啮合齿轮的齿数互质的原则,取传动锥齿轮的齿数为51。考虑到车轮定位参数对整车平顺性的影响,取主销内倾角为8°。图2为各锥齿轮啮合关系图,由图2可确定各锥齿轮的节锥角。表1为各锥齿轮的设计参数。

图2 锥齿轮啮合关系Fig.2 The diagram of bevel gear meshing relationship

齿轮名称小锥齿轮传动锥齿轮大锥齿轮大端节圆直径/mm62.5127.5250.0齿数/个2551100节锥角/(°)13.528.569.5模数/mm2.52.52.5齿宽/mm151515

3 汽车转向时驱动电机控制分析

当电动汽车4个车轮均采用上述机构时,不仅能够实现常规转向,还可实现原地转向、平移运动和异向转向等转向模式(图3)。但汽车在行驶过程中进行转向时,为避免发生干涉,需合理控制转向电机和驱动电机的转速。令小锥齿轮与传动锥齿轮之间的传动比为i1,传动锥齿轮与大锥齿轮间的传动比为i2,且令蜗轮蜗杆减速器传动比为i,以下以汽车右转向为例,对各种转向模式进行分析。

图3 各种转向模式Fig.3 Several steering modes

3.1 常规转向

如图3(a),常规转向只需控制左、右前轮两个转向电机,使两轮转向角符合阿克曼原理即可。驱动电机的控制以汽车的左前轮为例进行分析:假设电动汽车以速度u0行驶时,汽车进行转向。转向前,车轮的行驶转速为n0,传动锥齿轮的转速为n0·i2,驱动电机的转速为n0·i2·i1。汽车转向的某一瞬时,假设车轮绕主销的转向转速为n,则转向电机的转速为n·i。此时,大锥齿轮绕主销顺时针转动,若驱动电机转速保持不变,必会引起车速的变化,但由于汽车的惯性,此时车轮的行驶转速仍为n0。因此,为避免转向系统和驱动系统在工作过程中发生干涉,需将传动锥齿轮的转速降低为(n0·i2-n),即将驱动电机的转速降低为(n0·i2-n)·i1。同理,假设汽车右前轮绕主销的转向转速为n1,为避免发生干涉,则需将传动锥齿轮的转速增大为(n0·i2+n1),即将驱动电机的转速增大为(n0·i2+n1)·i1。

3.2 原地转向

汽车原地转向如图3(b),首先在汽车静止时,由各转向电机驱动车轮绕主销转动到所需转角,然后转向电机停止工作,由各车轮驱动电机驱动车轮转动,左侧车轮的驱动电机正转,右侧车轮的驱动电机反转,即可实现汽车顺时针的原地转向。

3.3 平移运动

如图3(c),汽车的平移运动需4个车轮同向偏转。当汽车由静止进行平移运动时,可先由转向电机驱动车轮转到所需转角,再由驱动电机驱动各车轮转动,实现平移。当汽车由某一车速行驶时开始进行平移运动时,各驱动电机的转速控制可参照常规转向模式,左侧车轮的驱动电机控制与常规转向时的左前轮相同,右侧车轮的驱动电机控制与常规转向时的右前轮相同。

3.4 异向转向

汽车的异向转向如图3(d),两前轮向右偏转,两后轮向左偏转。汽车在行驶过程中进行异向转向时,两前轮驱动电机的控制与常规向右转向时前轮驱动电机的控制相同,两后轮驱动电机的控制与常规向左转向时前轮驱动电机的控制相同。

4 三维建模及在NX中的仿真分析

4.1 仿真干涉分析

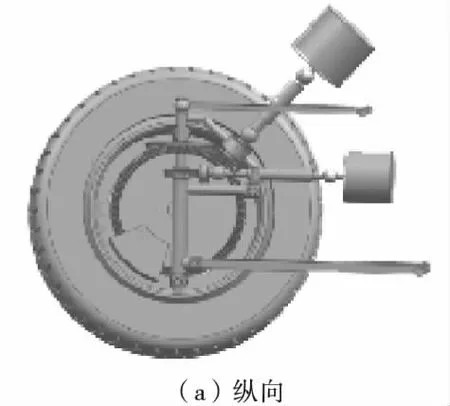

在NX软件中建立三维模型进行了仿真干涉分析,仿真结果表明,在车轮驱动、转向及上下跳动过程中,车轮、主销、悬架、蜗轮蜗杆减速器及锥齿轮减速等各零部件之间并未发生干涉。图4为车轮最大转角时三维模型在汽车纵向的视图和垂向的视图,由图4可知,车轮的最大转角接近±90°。

图4 最大转角时三维模型的纵向及垂向视图Fig.4 3D model of longitudinal view and vertical view with the maximumsteering angle

4.2 转向时驱动电机控制仿真分析

一般情况下,转向车轮的最高转向速度约为4~10 r/min,即24~60(°)/s。以左前轮向右转向为例,图5为仿真中对车轮施加的转向驱动,其中1~3 s为车轮向右转向,4~6 s为转向结束后的车轮回正。

图5 车轮转向速度曲线Fig.5 The curve of wheel steering speed

为使仿真结果更加直观,笔者选取的车轮行驶转速接近车轮转向转速,取100(°)/s。根据汽车转向时驱动电机控制的理论分析可知,驱动电机的理论转速曲线如图6。

图6 转向时驱动电机转速的理论曲线Fig.6 The theory curve of the drive motor rotation speed when steering

对蜗轮施加转向驱动:step(0,0,1,0)+step(1,0,2,60)+step(2,60,3,0)+step(3,0,4,0)+step(4,0, 5,-60)+step(5,-60,6,0)+step(6,0,7,0),对车轮施加恒定的旋转驱动:100(°)/s。

仿真后所得的驱动电机转速变化如图7,与图6的驱动电机转速的理论曲线吻合,验证了上述驱动电机转速控制理论分析的正确性。

图7 转向时驱动电机转速的仿真曲线Fig.7 The simulation curve of the drive motor rotation speed when steering

5 结 论

1)提出了一种可实现大角度转向的电动汽车独立驱动机构,其最大转向角接近±90°,而且此机构采用轮边电机驱动,大锥齿轮兼起制动盘的作用,降低了电动汽车的非簧载质量,提高了整车的行驶平顺性。

2)对采用此机构的电动汽车在不同转向模式下的驱动电机的转速控制进行了理论分析,并采用NX进行了三维几何干涉分析,通过仿真分析验证了理论分析的正确性。

[1] 卓桂荣,陈辛波,余卓平,等.全方位线控四轮转向电动汽车设计[J].机械设计,2005,22(2):29-31.

Zhou Guirong,Chen Xinbo,Yu Zhuoping,et al.Design of an omni-directional wire controlled four wheels steering electric car [J].Journal of Machine Design,2005,22(2):29-31.

[2] 张蕾,宁国宝.全方位移动微型电动车四轮独立转向系统设计与仿真分析[J].北京汽车,2009(5):4-8.

Zhang Lei,Ning Guobao.Design and simulation analysis of the four wheel independent steering system for omni-directional mobile micro-electric vehicle [J].Beijing Automotive Engineering,2009(5):4-8.

[3] Toyota.Toyota to Display Fuel Cell Hybrid and Personal Mobility Concept Vehicles at Tokyo Motor Show [R/OL].[2005-10-11].http:∥www.toyota.co.jp/en/news/05/1011-1.html.

[4] 陈辛波,王伟,李良华,等.双横臂悬架-万向节传动线控独立转向机构[J].同济大学学报:自然科学版,2007,35(3):390-393.

Chen Xinbo,Wang Wei,Li Lianghua,et al.An independent steer-by-wire system based on universal joints for double wishbone suspension [J].Journal of Tongji University:Natural Science,2007,35(3):390-393.

[5] 邓志君,董铸荣.线控全方位转向四轮驱动电动汽车的独立悬架[J].机械设计,2011,28(2):77-79.

Deng Zhijun,Dong Zhurong.Independent suspension of a wire controlled omni-directional steering four-wheel driven electric car [J].Journal of Machine Design,2011,28(2):77-79.

[6] 赵鼎,崔文锋,孙海洋.轮边综合驱动与转向电动车行走机构设计与分析[J].科学技术与工程,2010,10(19):4687-4692.

Zhao Ding,Cui Wenfeng,Sun Haiyang.The design and analysis of integrated-wheel drive and electric steering vehicle traveling mechanism [J].Science Technology and Engineering,2010,10(19):4687-4692.

[7] 杨文颖,宁国宝.全方位移动微型电动车悬架系统设计分析[J].北京汽车,2009 (6):15-18.

Yang Wenying,Ning Guobao.Design and analysis of suspension system for omni-directional mobile micro-electric vehicle [J].Beijing Automotive Engineering,2009 (6):15-18.

[8] 张富伟,宋小文,王耘,等.汽车悬架转向系统集成设计方法研究[J].机械科学与技术,2010,29(9):1239-1241.

Zhang Fuwei,Song Xiaowen,Wang Yun,et al.Integrated design method of vehicle suspension and steering system [J].Mechanical Science and Technology for Aerospace Engineering,2010,29(9):1239-1241.