叶顶吸力面肋条对压气机叶栅性能的影响

张军,马宏伟

(1.中国燃气涡轮研究院,四川成都610500;2.北京航空航天大学,北京100191)

叶顶吸力面肋条对压气机叶栅性能的影响

张军1,马宏伟2

(1.中国燃气涡轮研究院,四川成都610500;2.北京航空航天大学,北京100191)

研究了压气机叶片顶部加吸力面肋条对压气机叶栅气动性能的影响。对叶片顶部肋条不同高度情况进行的数值模拟结果表明,在叶片顶部加肋条会导致泄漏流量变大,间隙内部损失变小,肋条对应的负荷高于基准叶片,对应的叶栅扩压能力增强;肋条越高,扩压能力越强。在压气机平面叶栅上进行的相应实验表明,叶顶吸力面肋条对应的泄漏涡周向范围、出口气流角和扩压能力都略大于基准情况,但同时出口流量平均总压损失相比基准有所增加,这与数值模拟得到的趋势基本相同。

压气机叶栅;吸力面肋条;泄漏流;损失;性能

1 引言

叶顶间隙对叶轮机的性能有显著影响。一般来说,叶顶泄漏流导致压气机压比下降,损失变大,稳定工作范围变小。截至目前,国内外对减小叶顶泄漏流对涡轮叶栅带来的负面作用进行了诸多研究。如Heyes等[1]研究了不同叶顶形状对涡轮叶栅性能的影响,其结果表明吸力面肋条(ssq)形式对叶栅性能有正面影响。Camci等[2]在低速涡轮转子试验台上研究了叶顶肋条对涡轮性能的影响,利用高频压力探针测量转子出口,比较了叶顶处理和不处理的出口流场,结果也表明吸力面肋条使得泄漏有所削弱,减小了泄漏造成的总压损失的不均匀度。但通过直接对叶顶进行处理研究叶顶几何形状对压气机性能影响的还较少,对流场的细节及流动机理也关注不够。Stockhaus等[3]数值研究了各种叶顶几何形状对高亚声速压气机性能的影响,发现吸力面肋条的总压升高于基准情况,这是因为吸力面肋条的弯角较大,进而导致肋条负荷高;肋条越高总压提高越显著。Lu等[4]数值研究了叶顶处切除部分叶片对压气机性能的影响,结果表明其最大影响在于叶顶负荷的重新分布,可能使压比和效率提高;在级环境下时,若与下游静子匹配,则使得正效果变大,反之性能恶化。邵卫卫等[5]研究了叶片顶部切削对压气机性能的影响,结果表明全工况范围内,一定片削程度内,叶尖片削以减小失速裕度为代价,增大了压气机的总压比及最高绝热效率,且提高程度随切削总量的增加而增加,但总体影响不显著。

本文利用数值模拟及实验研究了叶顶吸力面肋条对压气机叶栅性能的影响,分析了其流动细节及流动机理,希望通过此研究,加深人们对叶顶吸力面肋条影响压气机性能的认识。

2 数值模拟

2.1 几何模型

计算对象为NACA0065压气机叶栅,其几何参数见表1。网格由ICEM软件划分,计算域进口距离叶片前缘的轴向距离为1倍弦长,出口距离叶栅尾缘的轴向距离为1.5倍弦长。

表1 叶片几何参数Table 1 Blade geometry

利用Fluent6.3进行计算,湍流模型采用S-A模型,进口总压为380 Pa,进口攻角为0°,出口给定平均静压0 Pa,上下端壁给定绝热固壁,无滑移边界条件,周期边界上给定平移边界条件。

2.2 计算方案和结果分析

叶顶几何方案如图1所示。其中图1(a)为无肋条方案,即基准情况,记为t1mm;图1(b)、(c)为带吸力面肋条方案。为便于建立几何模型,取肋条的宽度为12.5%当地叶片厚度。肋条高度h分别取为1 mm和2 mm,分别记为ssqB1和ssqB2。

图1 叶片顶部几何方案Fig.1 Blade tip geometries

图2 端壁静压升系数云图Fig.2 Distribution of static pressure rise coefficient at endwall

图2给出了壁面静压升系数Cps分布云图。静压升系数Cps定义见式(1),式中pt0、ps0分别为叶栅进口总压和静压。

从图中可看出,对于ssq情况,端壁上的静压进入压力面间隙时压力没有显著下降,只有当流动到达吸力面肋条上方间隙进口处才急剧下降。这是因为叶顶压力面侧的部分叶片被移除了,压力面侧的间隙较大,因此泄漏流的流管面积较大,进而压力变化较平缓。总的来看,两种ssq情况下,吸力面左侧的低压槽都很明显。

图3给出了各叶顶情况在无量纲轴向位置Ca=63.7%(在前缘和尾缘处,Ca分别为0和100%)处Cps沿周向的分布,及端壁上各轴向位置处周向平均静压升系数(定义见式(2))沿轴向的分布,该轴向位置处叶片的负荷较大。

式中:L为节距,y为节距方向坐标。

图3 静压分布Fig.3 Distribution of static pressure

图中两条竖线表示压力面和吸力面的无量纲周向位置。从图3(a)中可看出,对于ssqB1和ssqB2情况,泄漏流在间隙内部压力面一侧的静压变化比较平缓,在吸力面肋条进口处静压才显著下降。从图3(b)中可看到,从前缘到尾缘,平均静压要高于基准情况,这与图3(a)中的分布一致。这是因为在间隙内部静压高所致,且ssqB2的对应值略大于ssqB1。

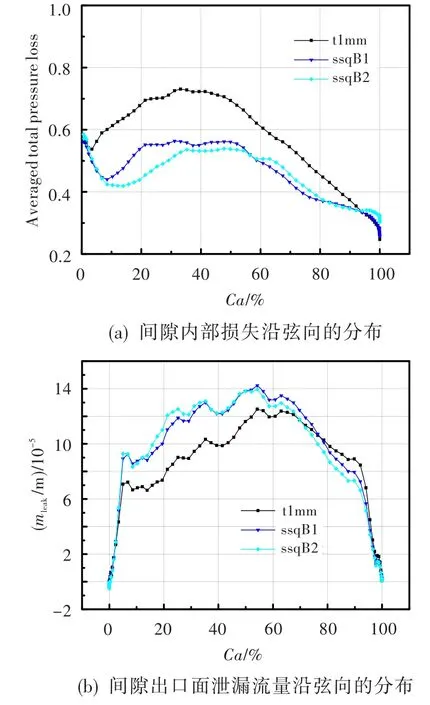

从图中可看到,间隙内部总压损失在叶片中部最大,前部和后部较小,与无量纲量Ct=t/b(叶顶间隙高度与叶片当地厚度的比值)有一定关联。叶片前部和尾部,叶片厚度较小,Ct较大,间隙内部的掺混损失较小;叶片中部,叶片厚度较大,Ct较小,间隙内部掺混较充分,间隙出口总压较小。两种ssq情况间隙出口的总压损失显著小于基准情况,而ssqB2的总压损失最小。这是因为对该叶顶情况来说,其当量叶片厚度较小,而大部分区域间隙较大,当量Ct值较大,掺混损失较小。

图4 泄漏流分布Fig.4 Distribution of leakage flow

图4(b)为当地泄漏流量mleak的分布。mleak的定义见式(5),式中dz和ds分别是网格单元的展向高度和弦向长度。

从图中可看到,叶片前部区域,ssq叶顶的泄漏流高于基准情况。主要原因是Ct值较大,间隙内上下壁面对泄漏的阻滞较小,进而导致泄漏速度较大。叶片后部,ssq间隙对应的泄漏流小于基准情况。这是因为在叶片后部,叶片当地厚度较薄,泄漏流的主流部分经过肋条上的二次维纳分离泡时来不及与分离泡的尾迹掺混就进入通道,因此吸力面肋条间隙进口处的二次维纳分离泡能有效减小泄漏主流区域的流通面积,进而减小泄漏流量,这与文献[6]中观察到的现象一致。

图5给出了各情况对应的总泄漏流量mt,leak及叶顶间隙内部总的平均总压损失。从图5(a)中可看到,两种ssq情况都使总泄漏流量变大,而ssqB2的泄漏流量小于ssqB1,即肋条高度大有利于减少泄漏流量。图5(b)中,ssqB2对应的间隙内部平均损失最小,即肋条高度越大,间隙内部损失越小。

图5 泄漏流比较Fig.5 Comparison of leakage flow

图6为叶栅尾缘下游10%轴向弦长截面处的总压损失系数分布云图。可见,叶顶角区存在泄漏涡造成的高损失区域,对于ssqB2情况,高损失区域的周向范围大些,但其最大值小于基准情况。

图6 总压损失系数云图Fig.6 Distribution of the total loss coefficient

图7为静压升系数云图。对于基准情况,在叶顶角区存在一个圆形低压区域,对应于泄漏涡,尾迹处静压较高;ssqB2情况对应的泄漏涡中的静压高于基准,且主流区域的静压也略高于基准。

图7 静压升系数云图Fig.7 Distribution of the static pressure rise coefficient

图8(a)是周向流量平均总压损失沿展向的分布。从图中可看出,ssq情况在靠近端壁处的损失大于基准,而在远离端壁处小于基准,这是因为泄漏涡的周向范围变大、展向范围变小所致;ssqB1与ssqB2差别很小。图8(b)是周向流量平均气流角分布,气流角定义为与额线的夹角。可见,两种ssq情况的气流角从叶中到叶顶都大于基准情况,同时ssqB2的气流角大于ssqB1,即肋条越高影响越显著。图8(c)是周向面积平均静压升系数沿叶高的分布。静压升系数的分布和气流角的分布类似,ssq情况的平均静压值高于基准,且ssqB2的对应值最大。这是因为对于压气机叶栅,其作用就是改变气流方向,即出口气流角越大,表明叶栅的扩压能力越大。

图8 出口周向平均参数的展向分布Fig.8 Spanwise distribution of outlet circumferential average parameters

3 平面叶栅实验

3.1 实验方案

实验在北京航空航天大学航空发动机气动热力国防科技重点实验室的低速平面叶栅风洞中进行。风洞的最大流量约为1.5 kg/s,出口截面尺寸为250 mm×120 mm,20oC、来流速度约为28 m/s时,边界层厚度约为3 mm,主流区湍流度2.6%。利用微型5孔探针测量了叶栅下游10%轴向弦长截面处的三维流场,还测量了端壁静压,具体测点分布见文献[7]。实验中测量的叶顶几何方案(图9),包括基准平叶顶间隙和叶顶吸力面肋条情况。

图9 实验测量的叶片顶部几何形状Fig.9 Blade tip geometry of experiment

3.2 实验结果分析

图10给出了壁面静压升系数分布云图。可见,对于基准情况,流体静压进入间隙后急剧下降;对于ssqB2情况,端壁上的静压在流体进入压力面一侧的间隙时还未显著下降,只有当流动到达吸力面肋条上方间隙进口处才急剧下降。该实验结果与数值模拟现象相似。

图10 实验测量的端壁静压升系数云图Fig.10 Distribution of endwall static pressure rise of experiment

图11(a)给出了在轴向位置Ca=63.7%处静压的周向分布。对于基准情况,进入叶顶,静压将降到最小值。对于ssqB2情况,叶片局部厚度较小,流道面积较大,静压下降平缓。图11(b)为各轴向位置周向平均静压升系数沿轴向的分布,可看到ssqB2情况在通道内部的平均静压高于基准,而到110%轴向弦长即Ca=110%处,ssqB2情况对应的平均静压值都显著高于基准情况,与数值模拟结果类似。

图11 实验测量的静压分布Fig.11 Distribution of static pressure of experiment

图12为Ca=110%截面处的总压损失系数分布,从图中可看出,其分布与轴向速度系数云图类似。ssqB2情况的高损失区的周向范围大些,高损失区中的最大值显著小于基准情况。

图12 实验测量的总压损失系数云图Fig.12 Distribution of total loss coefficient of experiment

图13为静压升系数云图。由于叶栅的叶片数(只有4片)较少,周期性不好,但本实验主要是两两对比,因此结果可接受。总的来说,云图分布的趋势类似,泄漏涡对应于低压区,尾迹处的静压较高。ssqB2情况对应泄漏涡中的静压值低于基准间隙,这是因为泄漏涡较强,对应的涡核处的静压较低,与数值模拟趋势相反,这主要是由数值模拟中湍流模型所致。

图13 实验测量的静压升系数云图Fig.13 Distribution of static pressure rise of experiment

图14 周向平均展参数的展向分布Fig.14 Spanwise distribution of circumferential average parameters

图14(a)是周向流量平均总压损失的展向分布。从图中可看出,ssqB2在靠近端壁处的损失显著大于基准,这是因为在靠近端壁处ssqB2对应的泄漏涡周向范围大。在0.65<span<0.80附近略小于基准,这归因于ssqB2的泄漏涡展向范围略小,趋势与数值模拟结果相似。图14(b)是周向流量平均气流角度分布。靠近端壁处,对应于泄漏涡导致的亏转区域,ssqB2情况对应的泄漏及亏转程度均强于基准,进而平均气流角小于基准。在0.70<span<0.90时,对应于泄漏涡导致的过转区域,ssqB2情况的过转强于基准,因而平均气流角度大于基准。图14(c)是周向面积平均的静压升系数沿叶高的分布。可见,ssqB2情况对应的静压升显著大于基准,与数值模拟趋势相同。

4 结论

(1)流体进入间隙内部,静压急剧下降。对于吸力面肋条情况,流体进入间隙后由于间隙较大,流通面积较大,因而间隙内部压力变化平缓,但在间隙内部仍会加速,进而泄漏较强。

(2)吸力面肋条情况对应的泄漏涡的周向范围变大,但展向范围变小,周向平均的总压损失在靠近端壁处比基准情况大,而远离壁面处的损失略小。

(3)对于叶顶吸力面肋条情况,由于叶片顶部较薄,泄漏流量较大,在叶顶内的损失也较小。

(4)吸力面肋条的厚度小于叶片厚度,对应型线的弧度较大和弯角大,叶顶负荷大于基准情况。出口气流角和叶栅扩压能力均大于基准情况。

(5)吸力面肋条的高度较高(2 mm)时,肋条进口处的维纳分离泡的尺寸较大,其对应的泄漏流量较小,这种情况的叶栅扩压能力大于肋条高度较低(1 mm)的情况,损失几乎相同,即表明肋条高度较高对应的叶栅性能相对较好。

[1]Heyes F J G,Hodson H P,Dailey G M.The Effect of Blade Tip Geometry on the Tip Leakage Flow in Axial Tur⁃bine Cascades[J].Journal of Turbomachinery,1992,114 (3):643—651.

[2]Camci C,Dey D,Kavurmacioglu L.Aerodynamics of Tip Leakage Flows Near Partial Squealer Rims in an Axial Flow Turbine Stage[J].Journal of Turbomachinery,2005,127(1):14—24.

[3]Stockhaus C,Volgmann W.Modeling of Blade Tip Geome⁃tries in an Axial Compressor Stage[R].ASME IMECE2003-55219,2003.

[4]Lu J L,Chu W,Zhang H.Influence of Blade Tip Cutting on Axial Compressor Aerodynamic Performance[J].Proceed⁃ings of the Institution of Mechanical Engineers,Part G:Journal of Aerospace Engineering,2009,223(G1):19—29.

[5]邵卫卫,季路成,黄伟光.轴流压气机叶尖片削全工况特性分析[J].航空动力学报,2008,23(2):367—373.

[6]Schabowski Z,Hodson H.The Reduction of over Tip Leak⁃age Loss in Unshrouded Axial Turbines Using Winglets and Squealers[R].ASME GT2007-27623,2007.

[7]Ma H W,Zhang J.Experimental Study of Effects of Grooved Tip Clearances on the Flow Field in a Compres⁃sor Cascade Passage[R].ASME GT2010-23063,2010.

Effects of Suction Side Squealer Tip on the Performance of a Compressor Cascade

ZHANG Jun1,MA Hong-wei2

(1.China Gas Turbine Establishment,Chengdu 610500,China;2.Beijing University of Aeronautics and Astronautics,Beijing 100191,China)

The effects of suction side squealer(ssq)tip on the flow field of a compressor cascade were inves⁃tigated.Ssq tip with different heights were simulated.It shows that the mass of leakage flow of the ssq tip is greater and the tip gap loss is lower.The blade loading near the tip is greater than that of the baseline which leads to greater pressure rise of the cascade.The higher the ssq gets,the greater pressure rise will be.Tests on compressor cascade also show that the coverage,outlet flow angle and pressure rise of leakage vortex are greater than those of baseline.Meanwhile the average total pressure loss of outlet flow is more than that of baseline which is the same to the trend obtained by numerical simulation.

compressor cascade;suction side squealer tip;leakage flow;loss;performance

V231.3

:A

:1672-2620(2014)03-0006-06

2013-10-21;

:2014-05-05

张军(1985-),男,湖北石首人,工程师,博士,主要从事压气机设计工作。